Изобретение относится к прокатному производству и может быть использовано при производстве плоских заготовок на реверсивных станах горячей прокатки.

Цель изобретения - повьшение производительности стана, выхода годного и улучшение условий захвата заготовок при реверсивной прокатке.

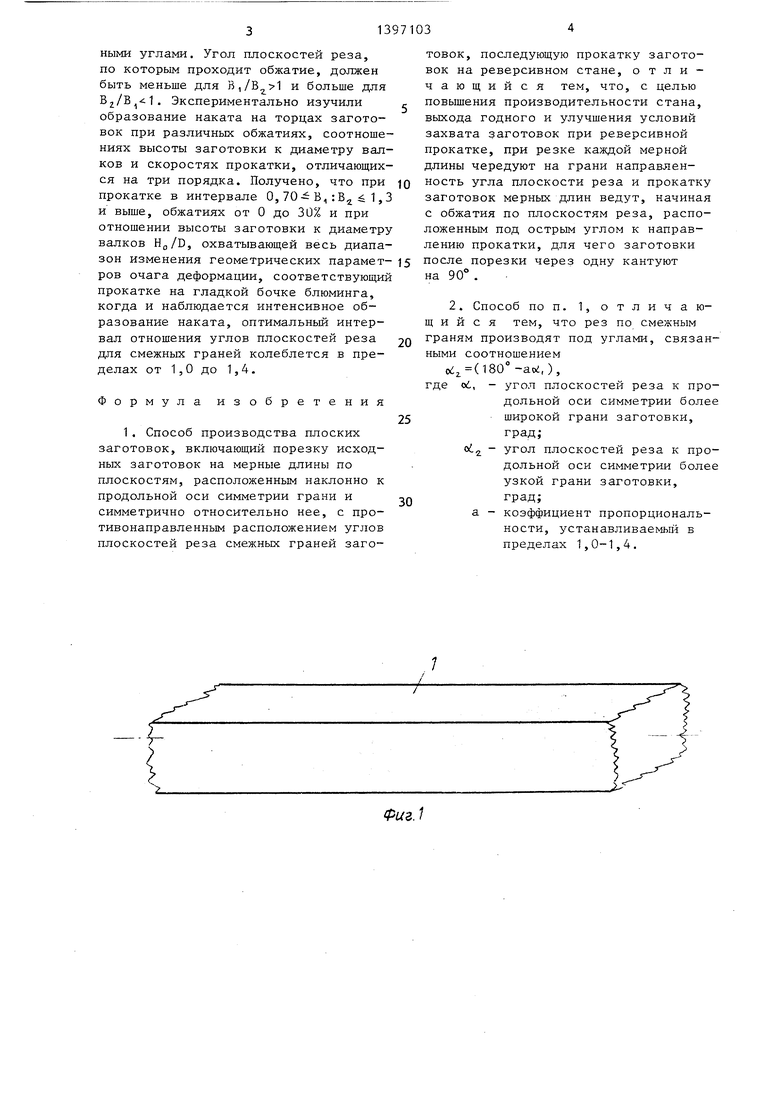

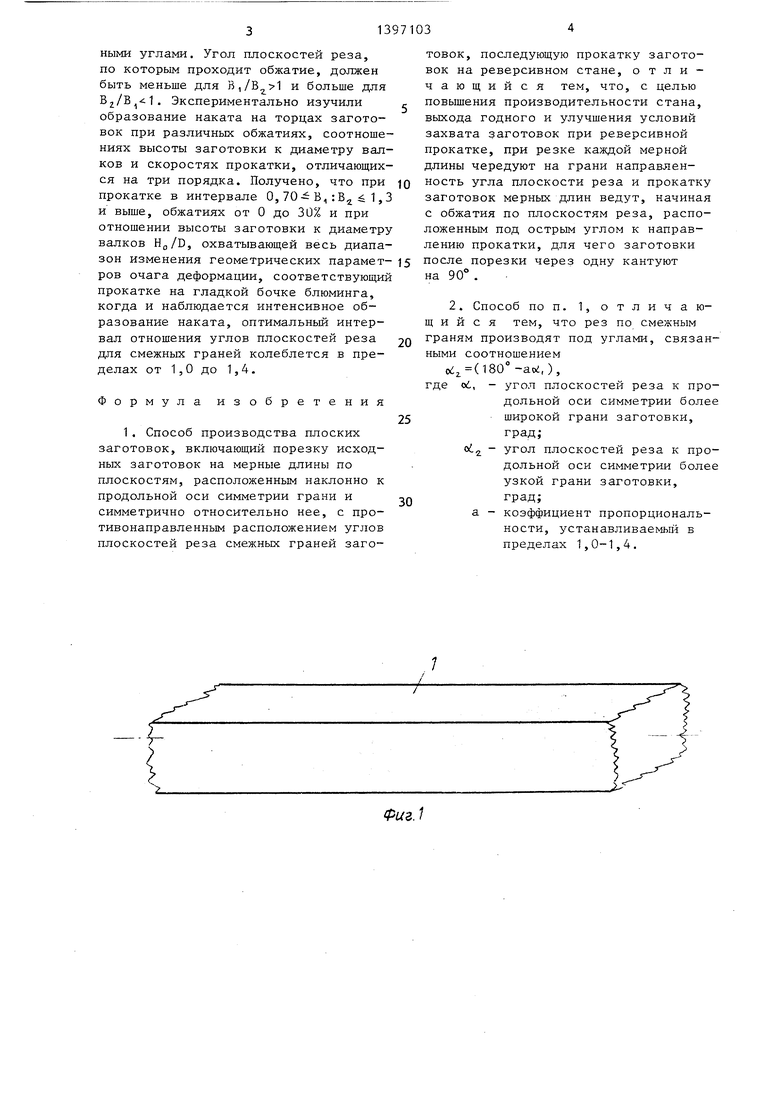

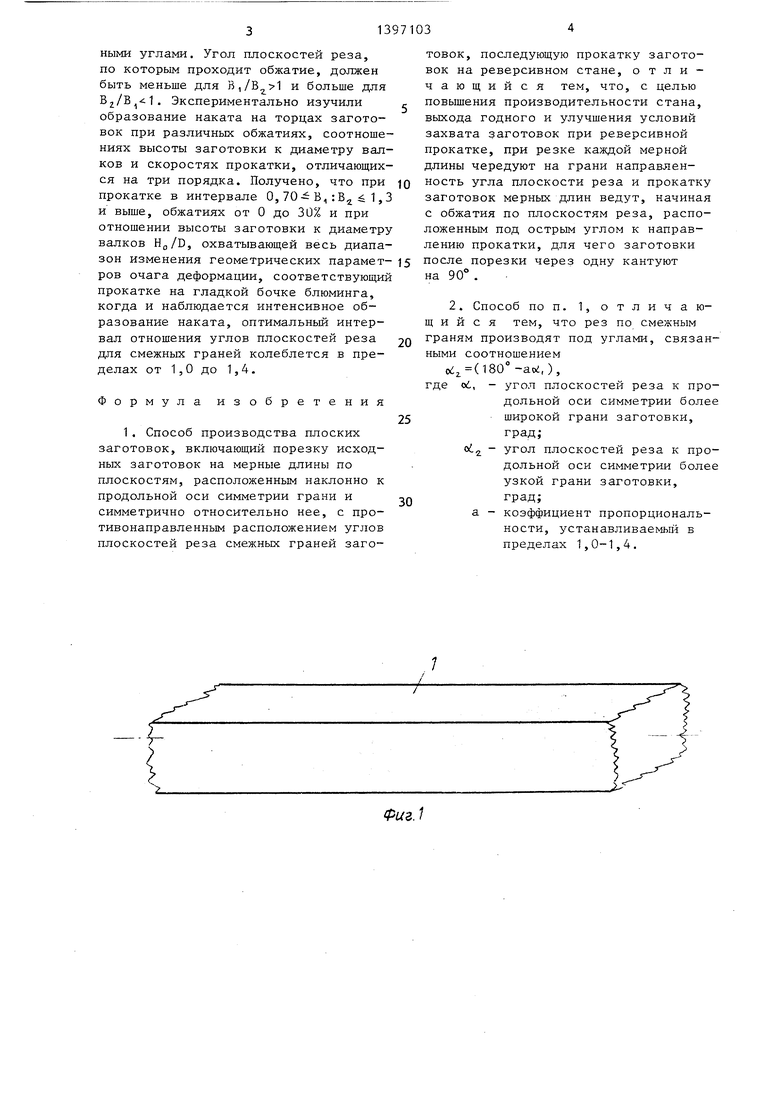

На фиг. 1 показана заготовка до порезки на мерные длины; на фиг. 2 - этап порезки заготовки на мерные длины с чередованием направленности угла плоскостей реза по каждой грани; на фиг. 3 - схема начала прокатки заготовки мерной длины.

Способ осуществляют следующим образом.

Непрерывно-литую заготовку 1 получают на машине непрерывного литья (фиг. 1). После осуществления полной кристаллизации производят разделение непрерывно-литой заготовки на мерные длины, например, огневыми резаками. Четыре группы огневых резаков располагают напротив граней заготовки, чтобы резаки по каждой грани образовали угол, симметричный относительно продольной оси симметрии грани. Поэтому плоскости 2 и 3 реза (фиг. 2) по каждой грани расположены симметрично относительно продольной оси симметрии грани. Соответственно по смежным граням обеспечивают углы плоскостей 2 и 3 реза с противоположной направленностью (фиг. 2).

При равных ширинах смежных граней В, В углы csi I и выбирают тоже равными, но с противоположной направленностью: cij -180°-(:,, а при ширине Bj,, меньшей, чем В,, выбирают угол . из разницы ,, где коэффициент пропорциональности изменяется от 1,0 до 1,4. Следующие плоскости реза располагают через необходимую мерную длину так, чтобы по каждой грани разделение осуществлялось с чередованием направленности угла плоскостей 4 и 5 реза, если на предыдущем этапе разделения угол плоскости 2 реза составлял величину ot,, то на последующем этапе 180°-oi, (фиг.2). Затем заготовки мерных длин 6 нагревают и транспортируют .к реверсивному прокатному стану, например к блюмингу. Перед прокаткой на реверсивном прокатном стане заготовки мерной длины через одну кантуют на 90 та0

5

0

5

0

5

0

5

0

5

КИМ образом, чтобы обжатие в первом проходе осуществить, начиная с. обжатия по плоскости реза, направленным под острым углом 7 к направлению прокатки (фиг. 3).

Осуществление предложенного способа позволяет реализовать малоотходную технологию производства плоского проката из непрерывно-литых заготовок, так как вьшолнение конфигурации каждого конца заготовок мерной длины

по предложенному технологическому решению обеспечивает снижение торцовой обрези прокатки, и дает возможность в каждом проходе начинать прокатку заготовок мерных длин с обжатия по плоскости реза, направленной иод острым углом к направлению прокатки. Это уменьшает угол захвата в неустановившейся стадии прокатки и поэтому дает возможность увеличивать обжатия, интенсивно прорабатывая осевую зону заготовок, и повышать надежность оборудования.

Конфигурация торцов каждой заготовки мерной длины до прокатки по предложенному техническому решению такова, что в процессе пластического формоизменения неравномерная вытяжка слоев металла как по ширине, так и по высоте заготовки компенсирует отсутствие металла в местах выемок, и концы заготовок мерных длин после прокатки становятся прямолинейными. Многочисленные экспериментальные исследования показали, что на образование наката существенно влияет ширина заготовок, точнее соотношение ширины одной грани В и ширины другой грани В. Чем больше отношение В,/В2, тем при прочих равных условиях наблюдается большее пластическое перемещение приконтактных слоев металла относительно центральных. Учитывая, что для обеспечения начала прокатки каждой заготовки мерной длины по плоскостям реза, направленным под острым углом к направлению прокатки, в том случае, если В, не равно В, каждую вторую заготовку необходимо кантовать, поэтому при прокатке одной и з соседних заготовок мерных длин будет больше 1, а при прокатке другой будет меньше 1.

Для компенсирования различных условий образования накатов плоскости реза в двух этих случаях должны быть направлены по смежным граням под разными углами. Угол плоскостей реза, по которым проходит обжатие, должен быть меньше для В, и больше для ,. Экспериментально изучили образование наката на торцах заготовок при различных обжатиях, соотношениях высоты заготовки к диаметру валков и скоростях прокатки, отличающихся на три порядка. Получено, что при прокатке в интервале О, 70 В, гВг i 1,3 и выше, обжатиях от О до 30% и при отношении высоты заготовки к диаметру валков HO/D, охватывающей весь диапазон изменения геометрических парамет- ров очага деформации, соответствующий прокатке на гладкой бочке блюминга, когда и наблюдается интенсивное образование наката, оптимальный интервал отношения углов плоскостей реза для смежных граней колеблется в пределах от 1,0 до 1,4.

Формула изобретения

1. Способ производства плоских заготовок, включающий порезку исходных заготовок на мерные длины по плоскостям, расположенным наклонно к продольной оси симметрии грани и симметрично относительно нее, с противонаправленным расположением углов плоскостей реза смежных граней заго

товок, последующую прокатку заготовок на реверсивном стане, отличающийся тем, что, с целью повышения производительности стана, выхода годного и улучшения условий захвата заготовок при реверсивной прокатке, при резке каждой мерной длины чередуют на грани направленность угла плоскости реза и прокатку заготовок мерных длин ведут, начиная с обжатия по плоскостям реза, расположенным под острым углом к направлению прокатки, для чего заготовки после порезки через одну кантуют на 90° ..

2. Способ по п. 1, отлича ю- щ и и с я тем, что рез по смежным граням производят под углами, связанными соотношением (180 -aoi,),

где oi, - угол плоскостей реза к продольной оси симметрии более широкой грани заготовки, град;

od - угол плоскостей реза к продольной оси симметрии более узкой грани заготовки, град;

а - коэффициент пропорциональности, устанавливаемый в пределах 1,0-1,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовки | 1985 |

|

SU1308403A1 |

| Способ производства плоского проката | 1989 |

|

SU1644418A1 |

| Способ производства заготовок | 1979 |

|

SU801908A1 |

| Способ производства листов | 1983 |

|

SU1176983A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

| Способ производства проката | 1981 |

|

SU959854A1 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Способ получения заготовок | 1989 |

|

SU1697964A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ | 1992 |

|

RU2039615C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве плоских заготовок на реверсивных станах горячей прокатки. Целью изобретения является повышение производительности стана, выхода годного и улучшение условий захвата заготовок при реверсивной прокатке. Сущность способа заключается в том, что непрерывно-литую плоскую заготовку режут на 5ер- ные длины четырьмя группами огневых резаков, расположенных против граней заготовки. Порезку производят по плоскостям, расположенным наклонно к продольной оси симметрии грани и симметрично относительно нее, с противонаправленным, расположением углов плоскостей реза смежных граней. При этом чередуют при резке каждой мерной длины направленность угла плоскостей реза на грани. Прокатку после порезки осуществляют, задавая каждую заготовку мерной длины таким образом, чтобы начинать обжатие по граням, расположенным под острым углом к направлению прокатки. В случае несовпадения с таким расположением граней на переднем конце заготовки ее кантуют на 90°. Соотношение углов плоскостей реза на смежных гранях устанавливают из соотношения oi..2. ,, гдеоб, и ог соответственно углы плоскостей реза на двух смежных гранях, а - коэффициент пропорциональности в зависимости от отношения толщины и ширины заготовки, имеющий пределы 1,0-1,4. 1 з.п. ф-лы, 3 ил. (О. (Л со CD 1

Фие.2

Фие.

Налравлен1/е

fjp0f 0/nf ii

| Полухин П.И | |||

| и др | |||

| Прокатное производство | |||

| - М.: Металлургия, 1986, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ прокатки металлов | 1977 |

|

SU707621A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-23—Публикация

1986-04-11—Подача