Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для получения плоских изделий типа дисков.

Цель изобретения - экономия материала путем уменьшения отходов.

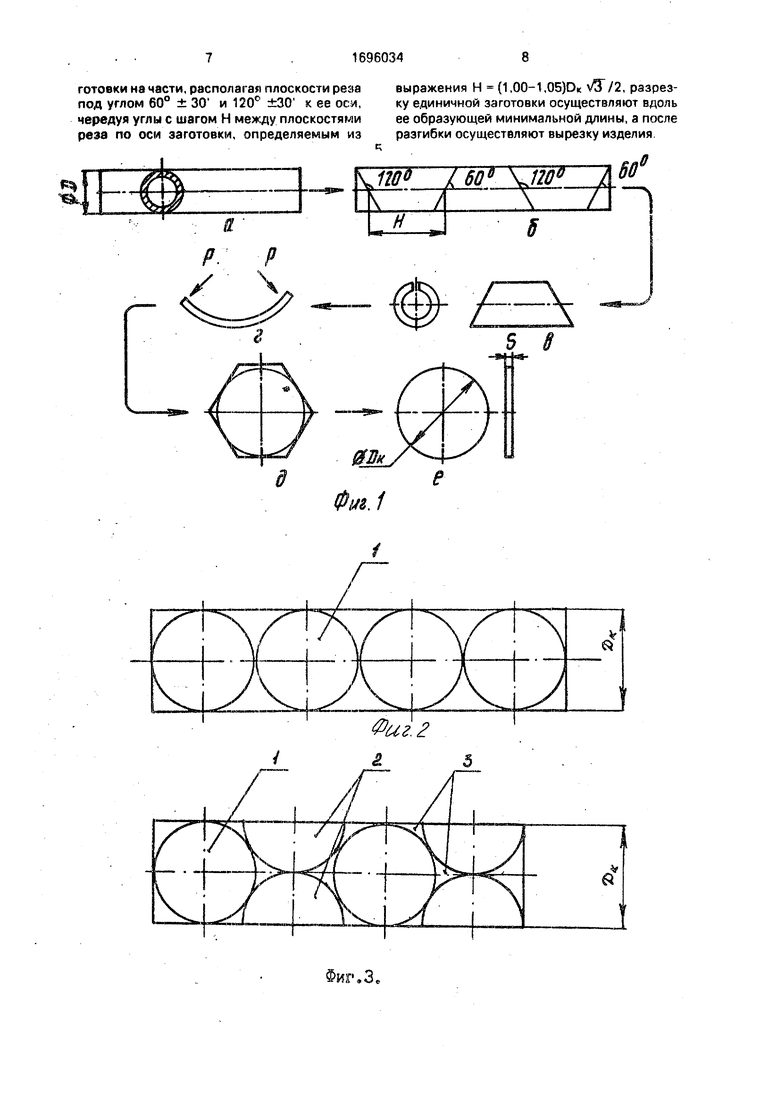

На фиг.1 изображена схема способа получения плоских изделий:.а - полая цилиндрическая заготовка диаметром D, б - поперечный разрез заготовки на части с расположением плоскостей реза под углом к ее оси с чередованием их величин у соседних резов 60 и 120° и с шагом Н между плоскостями реза по оси заготовки, в - разрез частей вдоль образующей минимальной длины, г - разгибка, д - получение изделий с припуском, е - готовое изделие; на фиг.2 схема раскладки круглых изделий на плоской полосе; на фиг.З - схема раскладки круглых изделий на развертке полой цилиндрической заготовки; на фиг.4 - схема выбора диаметра заготовки; на фиг.5 - схема определения шага и угла порезки заготовки.

Если на поверхности полосы шириной DK (фиг.2) построить-окружности 1 диаметром, равным ширине полосы, то наиболее компактное их размещение будет, когда центры окружностей находятся на одной линии, совпадающей с продольной осью полосы. При вырезке из полосы дисков по этим окружностям оставшаяся часть полосы удаляется в облой.

Если на поверхности полосы шириной DK расположить окружности 1 диаметром DK

ы

и полуокружности 2 с радиусами, равными Ок/2 (фиг.З), т.е. чередуя окружность с центром на оси полосы с двумя полуокружностями, каждая из которых имеет центр на противоположных кромках полосы и кото- рые имеют точки касания (расположенные на оси полосы) и с окружностями, а затем свернуть полосу в цилиндр до соединения между собой кромок полосы и совпадения центров полуокружностей, то таким обра- зом получится ряд окружностей, размещенных на поверхности цилиндра, причем центры соседних окружностей лежат на противоположных образующих цилиндра в плоскости, проходящей через ось заготов- ки.

В этом случае при вырезке по окружностям дисков в облой удаляется часть 3, меньшая по сравнению с первым вариантом, что достигается за счет более компактного расположения окружностей на Цилиндрической поверхности.

Исходя из указанного видно, что более экономично с точки зрения расхода материала получение изделия типа диска из полой цилиндрической заготовки по предлагаемому способу. Для этого используют заготовку диаметром, определяемым из условия

D (1-1,1) % + 2S,

я

где DK - диаметр изделия;

S - толщина изделия.

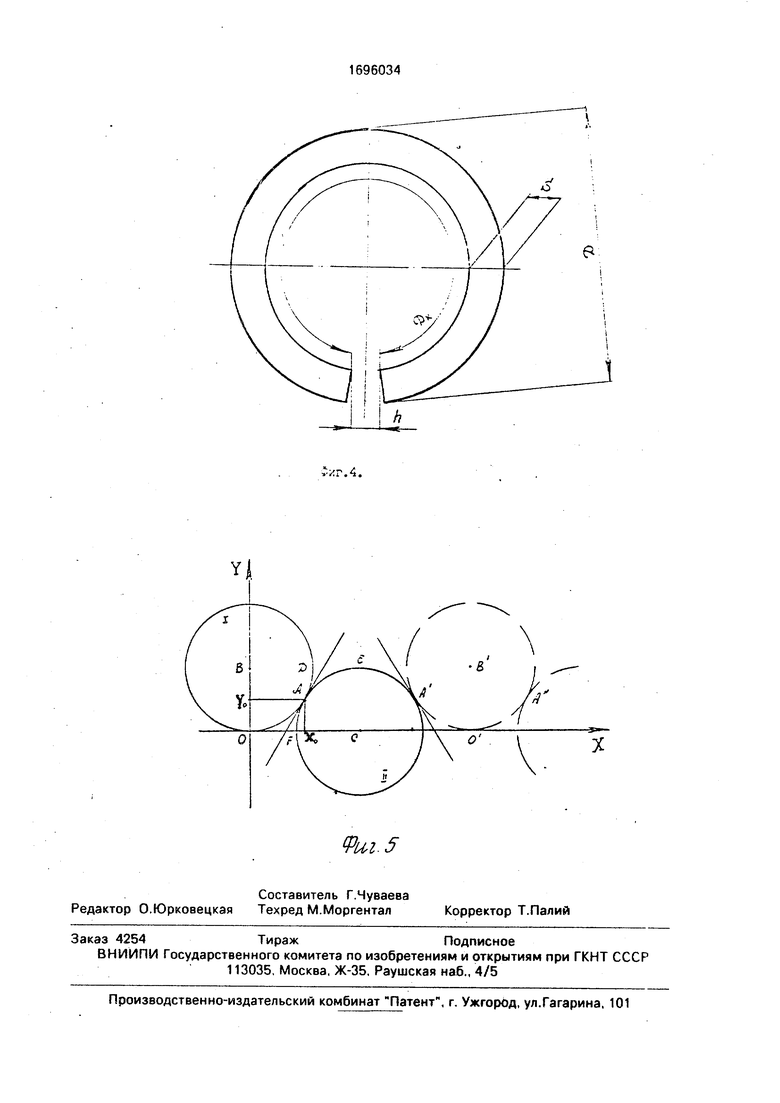

Выбор диаметра заготовки поясняется на фиг.4. При сворачивании в цилиндр полосы шириной DK в его поперечном сечении получаем окружность длиной, равной ширине полосы DK, а ширина полосы равна диаметру окружности изделия DK (фиг.2-3). По формулам, зная длину окружности, определяется диаметр цилиндра. Однако при раз- резке такого цилиндра вдоль образующей между кромками получается зазор h, равный ширине реза. Величина этого зазора не должна превышать 10% от диаметра изделия. Кроме того, сворачиваемая полоса имеет толщину S. равную толщине изделия и при сворачивании ее в цилиндр с минимальным зазором между кромками h, расчет ди- аметра полой цилиндрической заготовки через диаметр изделия можно осуществить по внутреннему контуру с учетом толщины изделия по формуле

р 0-1-1).

ж

Предварительная поперечная порезка заготовки на части, как предложено, необ0 5

0

5

0

ходима. В противном случае при разрезке заготовки вдоль образующей и разгибке получается только расположение окружностей, как на фиг.2, что неэффективно с точки зрения экономии материала.

Выбор угла наклона плоскости реза осуществляется исходя из условий касания соседних окружностей. В случае расположения окружностей на поверхности цилиндрической заготовки так, чтобы центры двух соседних лежали на противоположных образующих заготовки, имеем две точки касания свернутых окружностей, расположенных также на противоположных образующих заготовки. При этом плоскость, которой принадлежат центры окружностей, расположенных на заютовке (плоскость центров), и плоскость, которой принадлежат точки касания этих окружностей (плоскость касания), взаимно перпендикулярны и пересекаются по оси заготовки.

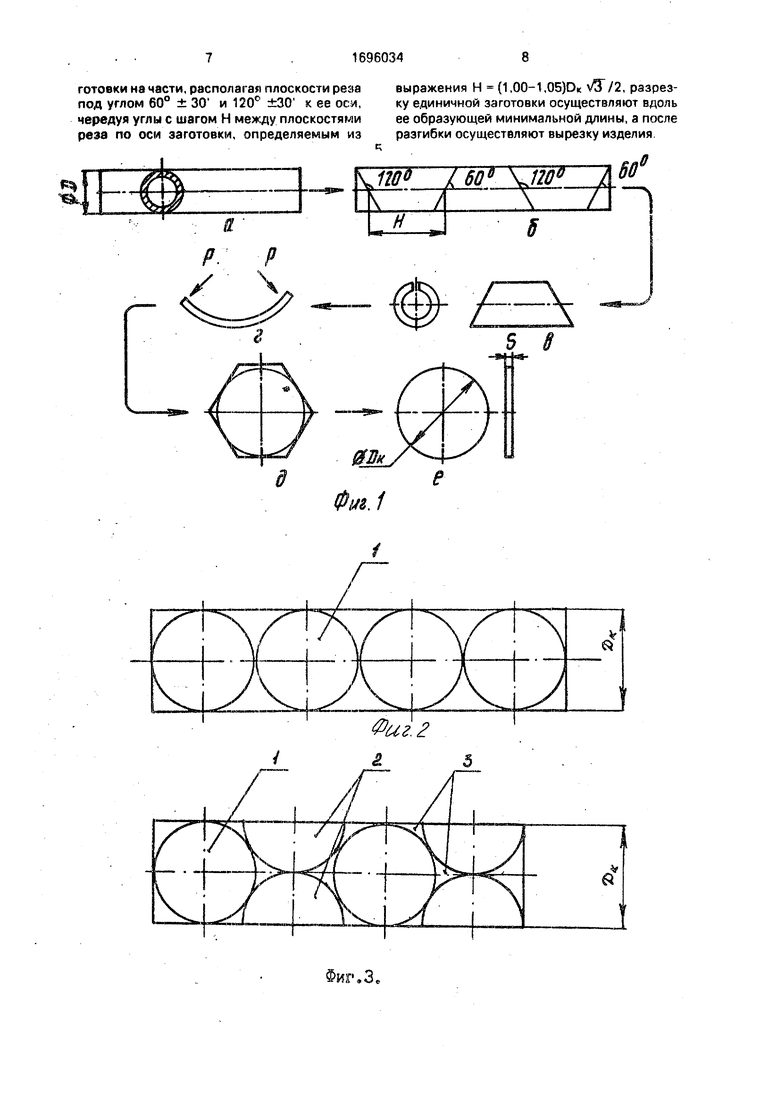

Если на плоскости в системе координат OXY расположить две окружности, как показано на фиг.5, т.е. так, чтобы центр В одной окружности располагался на оси OY и отстоял от начала координат О на расстояние, равное половине диаметра окружности DK, а центр С второй окружности диаметром D« располагался на оси ОХ и обе окружности имели общую точку касания А, то первую и вторую окружности можно описать уравнениями вида

Y, +

1 2

Y,i ±VM(X-OC)2.

При этом дуга ОАО описывается уравнением

.. DK

YOAO -

а дуга РАЕ YFAE V- -(X-OC)2. Уравнения прямых касательных в точке А с координатами (Xo.Yo) к дугам ОАО и FAE:

YbAD VD2 /4-X§ OC-X°

(Хо-ОС)2

Приравняв эти уравнения, так как точка А принадлежит обеим дугам, а касательная в

этой точке является общей для них, определим координату Хо точки А:

ОХо

ОС 2

соображений опре. ОС . т.е.

Отсюда следует то, что плоскость центров и плоскость касания взаимно перпендикулярны и пересекаются по оси заготовки. Для разделения окружностей необходимо рассечь их по касательной в точке касания А (фиг.5). Угол наклона к оси ОХ касательной в этой точке определим, подставив значение координаты Хо в однр из уравнений касательных, например в : /

« arctg( arctg v5 60°.

При чередующемся расположении окружностей I и II вдоль оси ОХ и аналогичных выкладках получают, что отделение одной от другой всех окружностей можно произвести, чередуя величину угла наклона реза 60° ±30 и 120° ±30 , так как угол наклона касательной в точке А (фиг.5) составляет 120°±30

Рассуждения для плоской задачи верны и в случае, когда окружности расположены на поверхности цилиндра, так как точки касания соседних окружностей лежат в одной плоскости. А поскольку эта плоскость еще и проходит через ось заготовки, то отмер углов реза можно проводить от этой оси. Величина допуска (±30 ) для угла реза учитывает неточность отмеривания этого уг- ла,при превышении которой невозможно в дальнейшем получить изделие требуемого диаметра.

Исходя из предлагаемых рассуждений и фиг.5, расстояние между плоскостями реза по оси заготовки составит Н (АА ) 2ХоС или через диаметр изделия

и

Н (1-1,05)

DKV3

При этом превышение коэффициента более 1,05 приводит к неоправданному увеличению расхода материала, а снижение менее 1 - к невозможности получения изделия диаметром DK.

В случае превышения величины коэффициента, учитывающего ширину продоль0

5

0

ного реза при выборе диаметра исходной заготовки, 1.1 точки касания окружностей лежат в плоскости, не проходящей через ось заготовки -и отстоящей от нее на величину, при которой порезка заготовки на части (с определенным шагом и углом реза) не позволит получить требуемое изделие. При уменьшении этого коэффициента менее 1,0 невозможно получить изделие диаметром

Ок.

Осуществление разрезки полученных частей вдоль образующей минимальной длины необходимо для разделения каждой свернутой окружности в точке их соединения и для последующей разгибки.

Способ осуществляется следующим образом.

Любым известным способом получают цилиндрическую полую заготовку с толщиной стенки S, равной толщине готового изделия и наружным диаметром, определяемым из условия

1.1)Рк

П

+ 2S,

30

35

где DK - диаметр готового изделия. Исходную заготовку предварительно разрезают на части в поперечном направлении, причем плоскости реза располагают под углом к оси заготовки, чередуя величину углов у соседних резов 60° ±30 и 120° ±30 . Разрезку осуществляют с шагом между плоскостями реза по оси заготовки, равным величине, определяемой из условия

Н (1-1,05)

D V3

Полученные части подвергают разрезке вдоль образующей минимальной длины. Затем осуществляют разгибку разрезанных частей и вырезают плоское изделие типа диска.

Формула изобретения Способ получения плоских изделий из полой цилиндрической заготовки, включающий разрезку единичной заготовки вдоль ее образующей и разгибку, отличающий- с я тем, что, с целью экономии металла при получении изделий типа дисков путем уменьшения отходов, диаметр цилиндрической заготовки выбирают из соотношения

D (1,0-1,1)Ок/я+25, где DK и S - диаметр и толщина изделия соответственно,

получение единичной заготовки осуществляют путем разделения цилиндрической заготовки на части, располагая плоскости реза под углом 60° ± 30 и 120° ±30 к ее оси, чередуя углы с шагом Н между плоскостями реза по оси заготовки, определяемым из

выражения Н (1.00-1,05)0 VT/2, разрезку единичной заготовки осуществляют вдоль ее образующей минимальной длины, а после разгибки осуществляют вырезку изделия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоских изделий из полой цилиндрической заготовки | 1989 |

|

SU1696035A1 |

| АППАРАТ ПРЕДВАРИТЕЛЬНОГО ОСАЖДЕНИЯ | 2010 |

|

RU2435627C1 |

| Способ изготовления плоских изделий | 1988 |

|

SU1586837A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ЛИСТОВОЙ ЗАГОТОВКИ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ СПЛАВА НА МЕДНОЙ ОСНОВЕ | 2011 |

|

RU2471583C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Блок ножей для резки проката цилиндрического поперечного сечения | 1989 |

|

SU1682056A1 |

| Способ предварительной формовки заготовок для сварных труб большого диаметра | 1987 |

|

SU1479156A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для получения плоских изделий типа дисков. Цель изобретения - экономия материала путем уменьшения отходов. Для достижения поставленной цели в способе получения плоского изделия из полой цилиндрической заготовки, включающем разрезку вдоль образующей и разгибку, используют заготовку диаметром, определяемым из условия D (1 - 1,1)0к/-л: + 2S, где D - диаметр изделия; S - толщина изделия, предварительно осуществляют поперечную порезку заготовки на части, причем плоскости реза располагают под углом к ее оси, чередуя величину углов у соседних резов 60° ±30 и 120° ±30 , с шагом между плоскостями реза по оси заготовки равным величине, определяемой из условия Н (1 - 1.05)DK -vT/2, разрезке подвергают полученные части, осуществляя ее вдоль образующей минимальной длины, а после разгибки вырезают изделие. 5 ил. (Л С

В ..

Фиг.З.

ft

-нг.4.

| Термохимический способ обработки скважин | 1947 |

|

SU77556A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| «г | |||

Авторы

Даты

1991-12-07—Публикация

1989-10-09—Подача