Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении газовых баллонов, баллонов для огнетушителей, испытывающих высокое давление.

Известен способ изготовления баллонов, включающий закатку днища, закатку герметичной горловины, механическую обработку горловины с образованием в ней отверстия, термообработку баллона и очистку внутренней поверхности днища, цилиндрической части и горловины баллона, причем с целью повышения производительности и качества изделий, первоначально осуществляют закатку горловины, затем производят очистку горловины и цилиндрической части внутренней поверхности баллона, далее закатывают днище, термообрабатывают баллон, после чего выполняют механическую обработку горловины с образованием в ней отверстия и очистку внутренней поверхности днища (см. описание изобретения к а.с. СССР №1712029, МПК В 21 D 22/16, 51/54).

Недостатком известного способа при изготовления баллонов из углеродистой стали является то, что при отсутствии контроля за температурой окончания закатки, закатка (точнее ее окончание) может быть проведена при низкой температуре, когда металл может получить наклеп (нагартовку), что отрицательно скажется на его механических, прежде всего пластических свойствах (пластичность понизится). Высокая пластичность металла очень важна для такого изделия, как баллон высокого давления.

Необходимость проведения дополнительной операции термообработки в значительной мере увеличивает трудоемкость изготовления изделий для восстановления пластических свойств углеродистой стали.

Задачей, решаемой изобретением, является снижение трудоемкости, повышение технологичности изготовления баллонов высокого давления из углеродистых сталей при обеспечении их прочностных и пластических свойств.

Техническим результатом является сохранение кристаллической решетки углеродистой стали, из которой изготавливаются баллоны, за счет определения оптимальной температуры нагрева заготовки.

Указанный технический результат достигается тем, что в способе изготовления баллонов высокого давления, включающем нагрев конца заготовки, закатку нагретого конца путем воздействия инструмента на нагретый конец заготовки, нагрев конца заготовки ведут до температуры, не меньшей, чем температура низкого отжига и не большей предельной температуры нагрева при ковке, при этом температуру нагрева tнагрева определяют из соотношения

, где

, где

tп.н.к. - предельная температура нагрева при ковке;

tн.о. - температура низкого отжига металла заготовки;

α - коэффициент теплоотдачи от поверхности металла к окружающей среде;

τ - время операции закатки от окончания нагрева конца заготовки до окончания воздействия инструмента на заготовку;

с - удельная теплоемкость металла заготовки;

s - толщина стенки заготовки;

ρ - плотность металла заготовки.

Источником для составления вышеприведенной формулы являются материалы, изложенные в Справочнике машиностроителя под ред. Н.С.Ачеркана, т.2, с.197-201 (издательство «Машгиз», М., 1963 г.) [1].

Термин «низкий отжиг» известен из книги Краткий технический справочник под общей редакцией В.А.Зиновьева, ч.2, Государственное издательство технико-теоретической литературы, Москва-Ленинград, 1950 г., с.414-417 [2].

Кроме того, при необходимости вначале производят отрезку трубной заготовки, а после закатки одного конца заготовки производят нагрев другого конца заготовки и закатку другого конца.

Кроме того, полюс глухого днища, образованного при закатке, пропитывают после закатки герметизирующим составом с капиллярным эффектом.

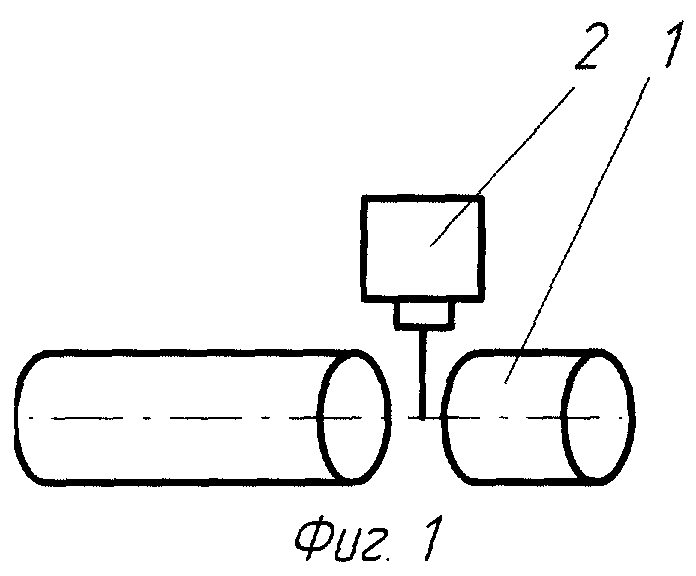

Заявленный способ иллюстрируется чертежами, где на фиг.1-7 схематично представлена технология изготовления баллонов высокого давления.

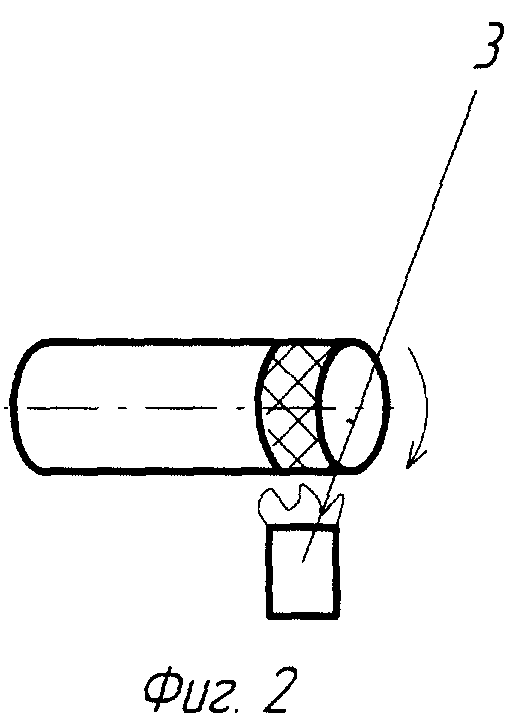

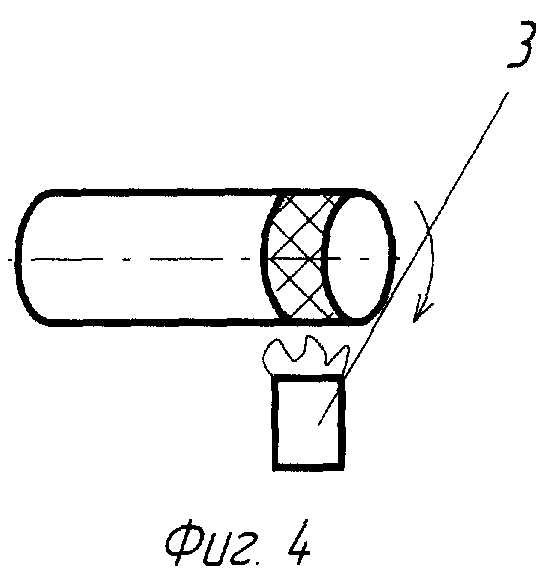

Заявленный способ реализуется следующим образом. При необходимости, в случае изготовления баллонов из трубной заготовки производится операция отрезки трубной заготовки 1 с помощью отрезного устройства 2 (фиг.1). Конец трубной заготовки 1 или открытый конец стакана (в случае изготовления баллона из стакана с глухим днищем) нагревают любым известным способом с помощью любого известного нагревательного устройства 3 (горелки, индуктора, печи), при необходимости вращая заготовку (фиг.2), до температуры, не меньшей, чем температура низкого отжига, и не большей предельной температуры нагрева при ковке, при этом температуру нагрева определяют из соотношения

, где

, где

tп.н.к. - предельная температура нагрева при ковке;

tн.о. - температура низкого отжига металла заготовки;

α - коэффициент теплоотдачи от поверхности металла к окружающей среде;

τ - время операции закатки от окончания нагрева конца заготовки до окончания воздействия инструмента на заготовку;

с - удельная теплоемкость металла заготовки;

s - толщина стенки заготовки;

ρ - плотность металла заготовки.

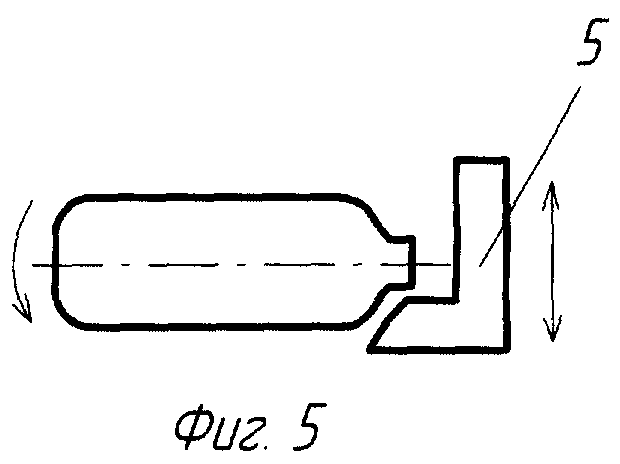

К нагретому концу заготовки, зажатой в приспособлении, обеспечивающем ее вращение, подводят инструмент 4 или 5 (фиг.3, 5), обеспечивающий формообразование глухого днища или горловины. При изготовлении баллонов из трубной заготовки производят операцию нагрева другого конца заготовки (фиг.4) и производят затем формирование другого конца, формируя горловину или глухое днище (фиг.3, 5).

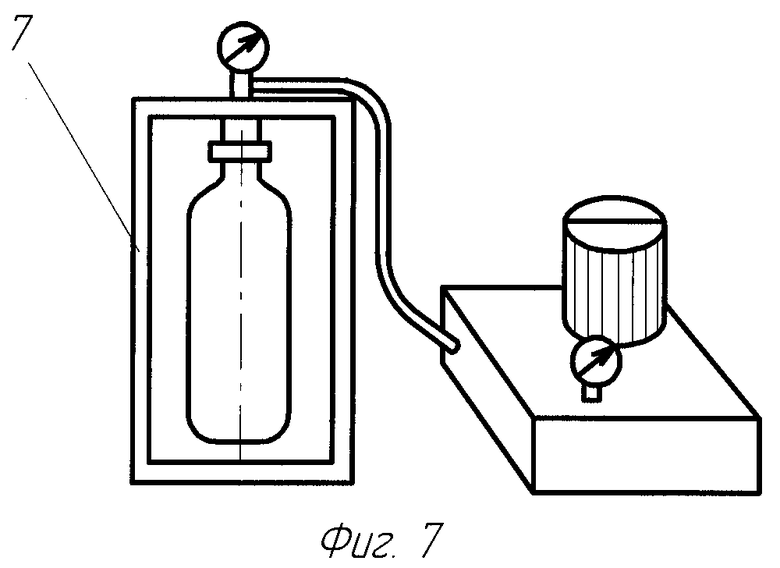

После операции формообразования с помощью инструмента 6 нарезают присоединительную резьбу в горловине баллона. Далее баллон подвергают испытаниям на прочность и герметичность предельно допустимым давлением в стенде 7 (фиг.5).

Для уменьшения вероятности разгерметизации баллона полюс глухого днища, образованного при закатке, может пропитываться герметизирующим составом с капиллярным эффектом, например пропитывающим герметиком типа Анатерм-1у (см. «Составы анаэробные уплотняющие (герметики). Клеи акриловые». Каталог. Продукция НИИПолимеров им.Каргина. Дзержинск, 1999 г.).

Готовый баллон испытывают на прочность и герметичность на стенде 7 (фиг.7).

Заявленный способ может быть неоднократно реализован с помощью известных технологий и материалов, следовательно, изобретение удовлетворяет условию «промышленная применимость».

Пример

Для расчета по формуле приняты следующие значения (из реального производства в фирме "РИФ").

tп.н.к.=1300°С (источник [2])

tн.о.=700°С (источник [2])

α=300 ккал/м2 час·град (источник [1] - Пример на стр.201)

τ=0,00417 час (15 сек - из условий производства)

с=0,162 ккал/кг·град (справочник физики или в [1])

s=0,005 м (5 мм - толщина стенки трубы)

ρ=7850 300 кг/м3 (справочник физики)

материал - ст.20 - ст.45

При подстановке получаем

tнагрева=1037,5°С,

т.е. потребная температура нагрева ниже температуры нагрева при ковке, т.е. операция осуществима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ И СЕМЕЙСТВО БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ОТ 100 ДО 200 кгс/см | 2011 |

|

RU2480666C2 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| Способ получения заготовок баллонов | 1990 |

|

SU1754298A1 |

| Способ изготовления тонкостенных баллонов | 1989 |

|

SU1696066A1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1993 |

|

RU2054982C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2292251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2320920C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении газовых баллонов. Способ включает нагрев конца металлической заготовки и его закатку с формообразованием воздействием инструмента. Заготовку в виде трубы нагревают и закатывают один из ее концов с формообразованием глухого днища или днища с горловиной. Затем осуществляют нагрев и закатку другого конца заготовки с формообразованием, соответственно, днища с горловиной или глухого днища. При использовании заготовки в виде стакана с глухим днищем осуществляют нагрев открытого конца заготовки и его закатку с формообразованием днища с горловиной. При этом температуру нагрева конца заготовки определяют из приведенного соотношения. Снижается трудоемкость и повышается технологичность изготовления баллонов при обеспечении их прочностных и пластических свойств. 1 з.п. ф-лы, 7 ил.

,

,

где tп.н.к. - предельная температура нагрева при ковке;

tн.о. - температура низкого отжига металла заготовки;

α - коэффициент теплоотдачи от поверхности металла к окружающей среде;

τ - время операции закатки от окончания нагрева конца заготовки до окончания воздействия инструмента на заготовку;

с - удельная теплоемкость металла заготовки;

s - толщина стенки заготовки;

ρ - плотность металла заготовки.

| Способ изготовления баллонов | 1989 |

|

SU1712029A1 |

| Способ изготовления тонкостенных баллонов | 1989 |

|

SU1696066A1 |

| Станок для обработки деталейиз НАгРЕТыХ ТРубчАТыХ зАгОТОВОК | 1978 |

|

SU799878A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 1993 |

|

RU2054982C1 |

| УСТРОЙСТВО ДЛЯ ЗАПУСКА РАКЕТЫ С ПОДВИЖНОГО НОСИТЕЛЯ | 2011 |

|

RU2465532C1 |

Авторы

Даты

2007-04-10—Публикация

2004-10-20—Подача