Изобретение относится к обработке металлов давлением и может быть использова- но для изготовления шнековых транспортеров, применяющихся в различных отраслях машиностроения.

Цель изобретения - расширение технологических возможностей и повышение качества спиралей шнековых транспортеров.

На чертеже представлено устройство, реализующее способ.

Заготовку 1 толщиной Но и шириной В0 прокатывают в клиновой щели между цилиндрическими валками 2 и 3 так, что остается непрокатанной часть ширины заготовки Ь. Выходящую из рабочих валков часть поперечного сечения витка на участке некатаной зоны скручивают моментом М Р b путем приложения усилия Р в плоскости, перпендикулярной плоскости прокатки и параллельной плоскости, в которой расположены оси рабочих валков, Усилие Р создают, нажимая на виток роликом или упором.

Дополнительно виток спирали, вышедший из клиновой щели валков, скручивают моментом М1, возникающим от действия поперечного усилия PL Направление моментов М и Mi совпадает с направлением навивки спирали. Сила Pi приложена в области ширины витка BL примыкающей к внешней кромке толщиной hH, при этом Bi « 0,5 (В0-Ь). Момент Мч скручивает виток в плоскости S, также перпендикулярной плоскости прокатки. Плоскость S проходит через ось плоского витка с внутренним радиусом го и отсекает на торце рабочего валка дугу с центральным

а 2 10

frPff+T

V(7rof +Т

1J2

Во

Усилием PI прижимают внешнюю кромку спирали к бочке верхнего или нижнего рабочего валка {в зависимости от задаваемого направления навивки спирали) на длине дуги контакта, ограниченной центральным углом а. Усилие Pi создают путем действия на виток роликом или упором, связанным со штоком пневмоцилинд- ра. Скрученный виток изгибают добавочным

моментом М2 в плоскости Q, перпендикулярной плоскости прокатки и параллельной плоскости действия усилий Р и PL Изгиб производят в щели, образованной тремя роликами. Валки могут быть изготовлены с

различной шероховатостью их рабочих поверхностей. Различие в шероховатости поверхностей на рабочих валках можно обеспечить шлифованием бочки одного валка и выполнением насечки на другом.

К вышедшему из зоны прокатки витку спирали прикладывают также добавочный крутящий момент М2 в плоскости, перпендикулярной плоскости прокатки, в направлении, совпадающем с направлениями

моментов от сил Р и PL .

В том случае, когда протяженность зоны приложения дополнительного усилия Pi превышает половину ширины прокатанной части заготовки, возможна потеря устойчивости участка спирали, выходящего из рабочих валков.

При выборе угла охвата заготовкой поверхности рабочего валка, большем полученного по расчетной зависимости, виток

спирали будет иметь утоненную внешнюю кромку, что неблагоприятно сказывается при работе шнека в условиях абразивного износа. При выборе угла меньшего, чем расчетный, эффект воздействия дополнительных растягивающих и сжимающих

напряжений на напряженное состояние заготовки в очаге деформации незначителен.

Пример. Необходимо прокатать спираль шнекового транспортера, имеющего внешний диаметр D 605 мм, внутренний диаметр d 305 мм, шаг Т 600 мм, направление навивки - правое из заготовки толщиной Но 3,4 мм, шириной Во 150 мм. Материал сталь 08кп, Прокатку выполняют в цилиндрических валках с пересекающи- мися осями. Диаметр рабочих валков DB 200 мм. Радиус плоского витка г0 определяют по формуле,

Во L-Вн,,.

Г°-| н-1-бн П)

где LBH и LH - развернутая длина спирали, измеренная по внутренней и наружной кромкам в пределах одного шага Т.

LBH )2+-r; LH vpof+T2

/ Подставляя значение L H и LgH в формулу (1), находят величину г0 223 мм. Определяют значение угла

„ 9 1ff Vfo P)2 + Т2 Но

V dfTr7 BO

(2)

Подставляя в формулу (2) параметры

спирали и заготовки, получают а - ЯР. Находят область приложения силы PI, вызывающей действие момента Mi

,5(B0-b)(3)

по формуле b - 3318,18 - -f 58,18, (4)

tpb

НL

где hot -FT- и у ь тт-

ВоLbH

определяют b 14 мм. Следовательно,

D 150 - 14 RQ Bi s 68 мм.

Тмакс - К щ- ,

Вычисляют наибольшую величину момента Mi, используя зависимость

„ MI

«

где Гмакс максимальное касательное напряжение при кручении бруса прямоугольного сечения;

WK / Но Во2 - момент сопротивлени при кручении бруса прямоугольного сече- ния:

Во и Но - ширина и толщина заготовки;

( Во/Но- коэффициент пропорциональности;

К - коэффициент пропорциональности,

При -gЈ 0,226 /3 0,04 и К 1,WK 0,765 см5.

Определяют максимальное значение касательных напряжений тмакс.

5 10

15

5

0

5

Гмакс - -к- OQ2 ,

где ОЬ2 - предел текучести заготовки в состоянии поставки.

Для стали 08кп аи 28 кг/мм2 280 кг/см2. По формуле (5) находят значение крутящего момента

Mi WK Гмакс 123,7 кг см.

Вычисляют наибольшее значение силы PI (при Bi максимальном) Mi

Pi

15,1 кгс.

0

5

Во -Bi

Для навивки спирали правого направления плоский виток необходимо скручивать моментом Mi, прижимая его к нижнему рабочему валку.

С учетом деформационного упрочнения находят значение изгибающего момента М2 по формуле

М2 -т В0.(6)

OsjH

2 Y3

Поскольку прокатанное сечение имеет трапециевидный профиль, находят среднюю толщину заготовки НСр.

u Но +hH

Нсря

(7)

где hH - толщина внешней кромки спирали. Ни- Ј§ 1.93 мм.

По формуле (7) вычисляют значение Нср.

НСр. 2,67 мм.

Для малоуглеродистых сталей, подвергающихся холодной прокатке, предел текучести GS с учетом деформационного упрочнения, можно записать так

О 002 + A Јq (8),

где А 3,46 q - 0,5, Ј,% - величина относительного обжатия.

Находят среднюю величину Јср. относительного обжатия поперечного сечения заготовки

Нср Но

Еср

Но

21%

Подставляя в формулу (8) соответствующие значения, находят crs 495 кг/см2.

По формуле (6) находят величину изгибающего момента Ма

Ма 156,44 кг/см.

Для улучшения стабильности спирали по шагу валки могут иметь бочки с различной шероховатостью: на нижнем валке Ra 3,6 мкм, на верхнем валке Ra 1,2 мкм.

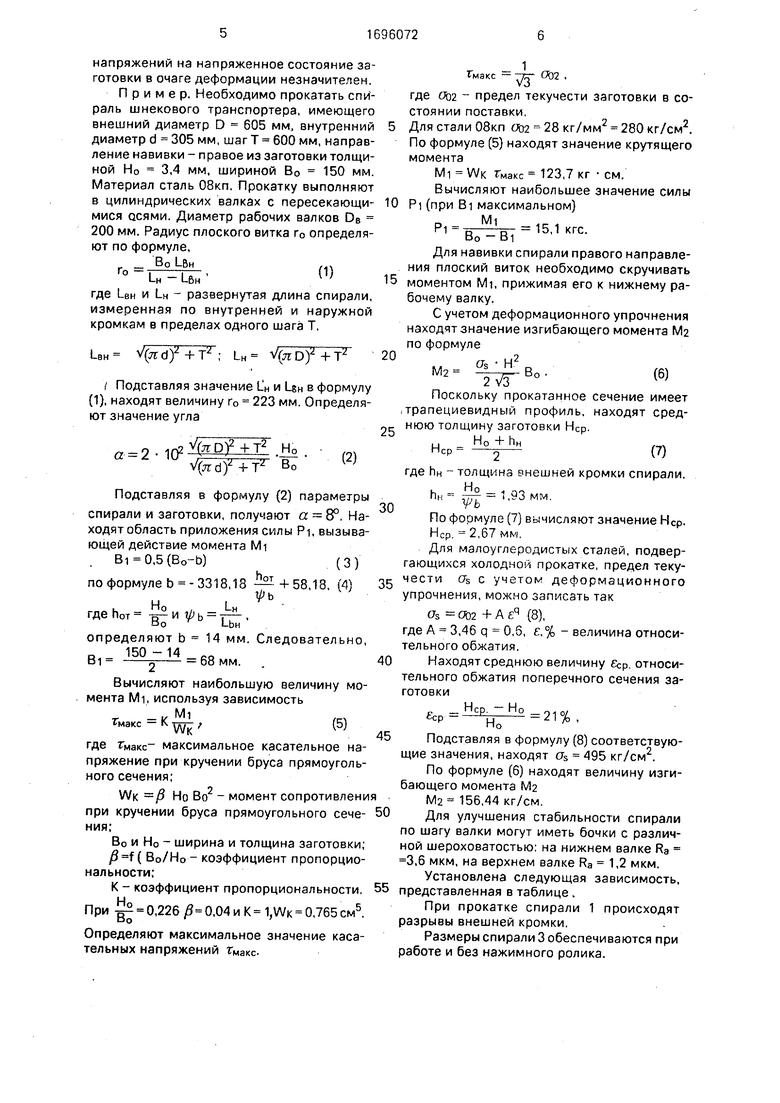

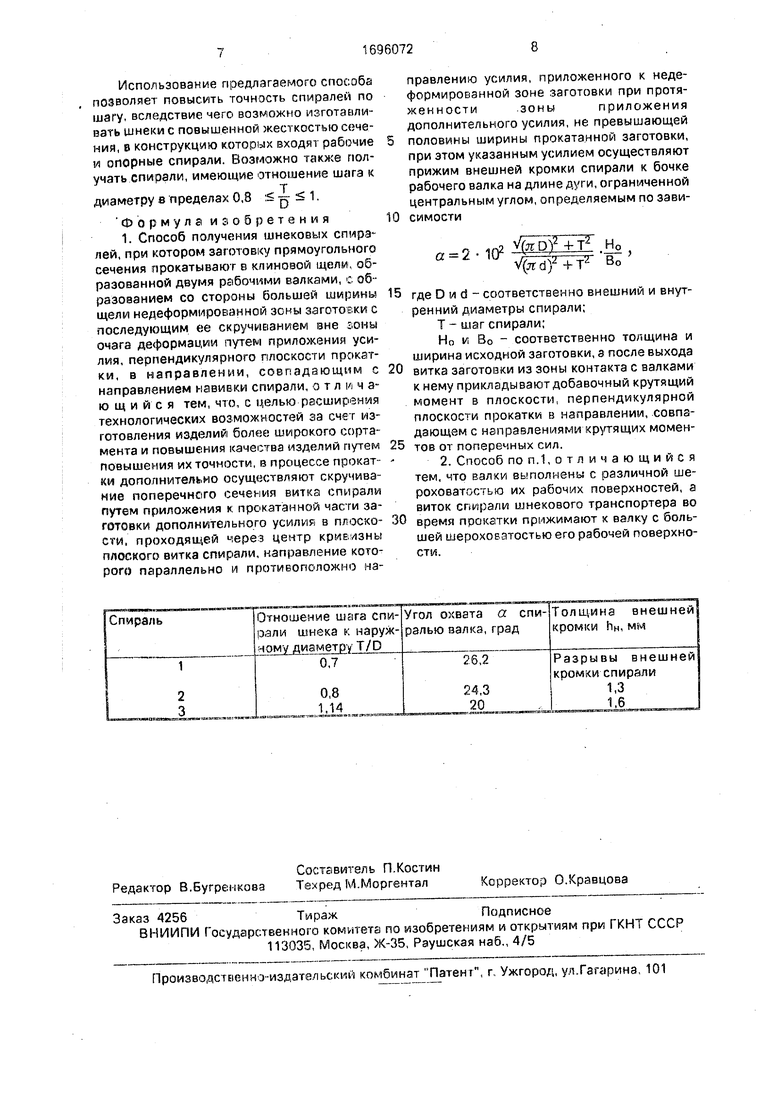

Установлена следующая зависимость, представленная в таблице.

При прокатке спирали 1 происходят разрывы внешней кромки.

Размеры спирали 3 обеспечиваются при работе и без нажимного ролика.

Использование предлагаемого способа позволяет повысить точность спиралей по шагу, вследствие чего возможно изготавливать шнеки с повышенной жесткостью сечения, в конструкцию которых входят рабочие и опорные спирали. Возможно также получать спирали, имеющие отношение шага к

диаметру в пределах 0,8 -р 1.

Ф о р м у л а и з о б р е те н и я

1. Способ получения шнековых спиралей, при котором заготовку прямоугольного сечения прокатывают в клиновой щели, образованной двумя рабочими валками, с образованием со стороны большей ширины щели недеформированной зоны заготовки с последующим ее скручиванием вне зоны очага деформации путем приложения усилия, перпендикулярного плоскости прокатки, в направлении, совпадающим с направлением навивки спирали, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления изделий более широкого сортамента и повышения качества изделий путем повышения их точности, в процессе прокат- ки дополнительно осуществляют скручивание поперечного сечения витка спирали путем приложения к прокатанной части заготовки дополнительного усилия в плоско- сти, проходящей через центр кривизны плоского витка спирали, направление которого параллельно и противоположно направлению усилия, приложенного к недеформированной зоне заготовки при протяженностизоныприложениядополнительного усилия, не превышающей половины ширины прокатанной заготовки, при этом указанным усилием осуществляют прижим внешней кромки спирали к бочке рабочего валка на длине дуги, ограниченной центральным углом, определяемым по зависимости

2.у))2+т2 .Но,

V(7rof+T2 Во

где D и d - соответственно внешний и внутренний диаметры спирали;

Т - шаг спирали;

Но и Во - соответственно толщина и ширина исходной заготовки, а после выхода витка заготовки из зоны контакта с валками к нему прикладывают добавочный крутящий момент в плоскости, перпендикулярной плоскости прокатки в направлении, совпадающем с направлениями крутящих моментов от поперечных сил.

2. Способ по п.1,отличающийся тем, что валки выполнены с различной шероховатостью их рабочих поверхностей, а виток спирали шнекового транспортера во время прокатки прижимают к валку с большей шероховатостью его рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки спиралей шнеков | 1981 |

|

SU996014A1 |

| Устройство для изготовления спиралей шнеков | 1975 |

|

SU665965A1 |

| Стан для изготовления геликоидных спиралей шнека | 1976 |

|

SU678777A2 |

| Способ получения шнековых спиралей | 1975 |

|

SU548338A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| Способ изготовления спиралей шнеков | 1975 |

|

SU671899A1 |

| Способ получения шнековых спиралей | 1976 |

|

SU602267A2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ ШНЕКОВ | 2003 |

|

RU2239506C1 |

| Способ получения шнековых спиралей | 1976 |

|

SU602279A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 1995 |

|

RU2107345C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления спиралей шнековых транспортеров, применяющихся в различных отраслях машиностроения. Цель изобретения - расширение технологических возможностей и повышение качества спиралей шнековых транспортеров. Заготовку 1 толщиной Но и шириной В0 прокатывают в цилиндрических валках 2 и 3 при наличии некатаной зоны Ь. Выходящую из валков часть поперечного сечения на участке некатаной зоны скручивают моментом М Р b путем приложения поперечного усилия Р в плоскости, перпендикулярной плоскости прокатки. Дополнительно поперечное сечение витка скручивают моментом MI. возникающим от действия поперечного усилия PI. Направление моментов М и MI совпадает с направлением навивки спирали. Сила Pi приложена в области ширины витка Вт, примыкающей к внешней кромке спирали толщиной hH. При этом Вт 0,5 (B0-b). Момент

| Способ получения шнековых спиралей | 1976 |

|

SU613839A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-02-13—Подача