1

Изобретение относится к области обработки металлов давлением, в частности к изготовлению шнековых спиралей.

По авт. св. 429872 известен способ получения шнековых спиралей, согласно которому заготовка прямоугольного сечения прокатывается двумя валками, между которыми имеется клииовидный зазор. При этом деформированию подвергают лишь иаружную по отношению к центру кривизны часть заготовки, не нревышаюшую 95% ее исходной ширины.

Однако известным способом получают шнековые спирали со значительно утоненной наружной частью спирали, что снижает стойкость рабочей поверхности шнека на истирание.

Кроме того, полученные спирали обладают значительной погрешностью размера их виутреннего диаметра, что приводит к неравномерности шиека по шагу.

Предложенный способ отличается от известного тем, что с целью расширения диапазона иолучаемых шнеков и новышения их качества деформирование наружной по отношению к центру кривизны части кенты сопровождают сквозным нагревом недеформируемой ее части, составляюшей не менее 5% ее исходной ширины, до температуры, не превышающей нижнюю критическую точку. Кроме того

нагрев недеформпруемой части леиты желательно осуществлять до 500-600°С.

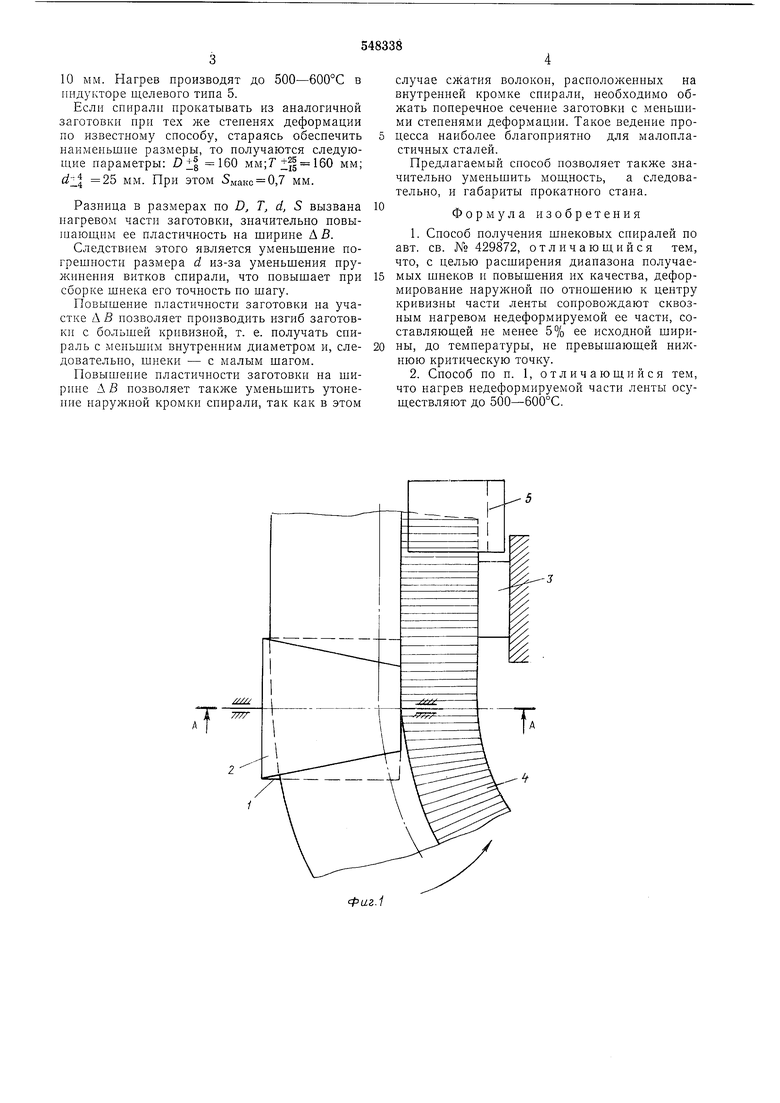

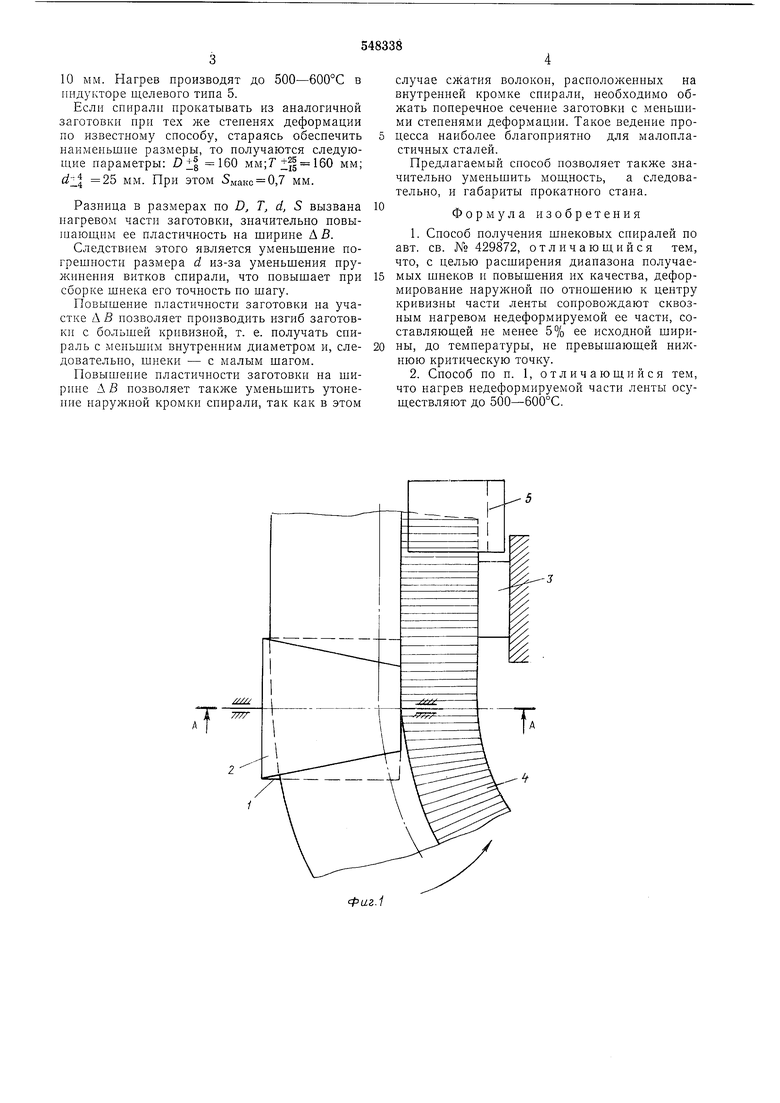

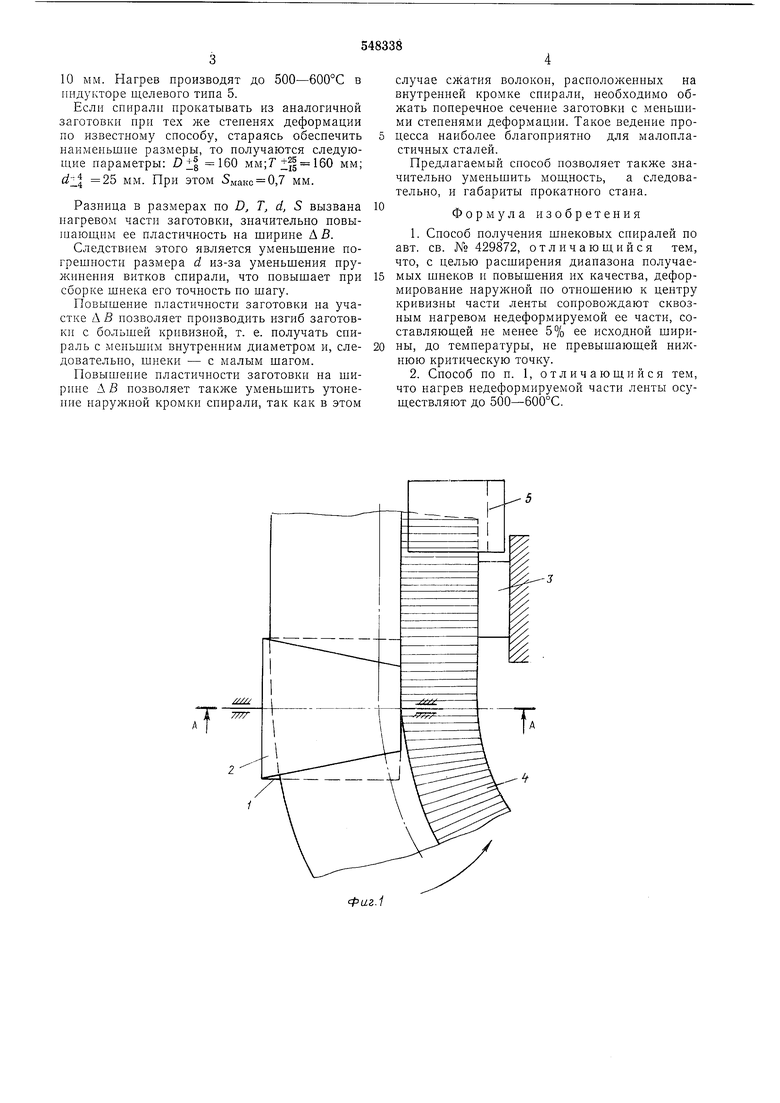

Па фиг. 1 показана деформируемая полоса; на фиг. 2 - разрез по А-А на фиг. 1.

Валок 1, имеющий цилиндрическую форму, и валок 2, имеющий коническую форму, раположены так, что между торцом напменьшего диаметра конического валка 2 и упором 3 остается ненрокатываемая в валках внутренняя но отношенню к центру кривизны часть заготовки 4 шириной ДБ, которая согласно рассматриваемому способу подвергается нагреву в индукторе щелевого типа 5 до темнературы, ниже АСз.

Поперечное сечение заготовки 4 имеет ширину В и толщину SQ. Нарулчная кромка спирали прокатывается до толщпны 5.

Способ осуществляется следующим образом.

Для получення шнековой спирали с параметрами Dig 150 мм (наружный днаметр спирали); мм (шаг сппрали); d 20 мм (внутренний диаметр спирали); мм (толщина наружной кромкн спирали) производят прокатку заготовки из стали 08КП с размерами поперечного сечення 2,5ммХ Х50 мм. При этом нагревают непрокатываемую в валках внутреннюю но отношению к центру кривизны часть заготовки 4, равную

10 мм. Нагрев производят до 500-600°С в индукторе щелевого типа 5.

Если спиралп прокатывать из аналогичной заготовки при тех же степенях деформации по известному способу, стараясь обеспечить паимепьшие размеры, то получаются следующие параметры: D i| 160 мм;Г+ | 160 мм; it 25 мм. При этом 5мако 0,7 мм.

Разница в размерах по D, Т, d, S вызвана пагревом части заготовки, значительно повышающим ее пластичность на щирппе Д В.

Следствием этого является уменьшение погрещности размера d из-за уменьшения пружинепия витков спирали, что повышает при сборке шнека его точность по шагу.

Повышение пластичпости заготовки на участке AS позволяет производить изгиб заготовки с большей кривизной, т. е. получать спираль с меньшим внутренним диаметром и, следовательио, шнеки - с малым шагом.

Повышеиие пластичности заготовки на щирипе Д В позволяет также уменьщить утонение наружной кромки спирали, так как в этом

случае сжатия волокоп, расположенных на внутренней кромке спирали, необходимо обжать поперечное сечение заготовки с меньшими степенями деформации. Такое ведение процесса наиболее благонриятно для малопластичных сталей.

Предлагаемый способ позволяет также значительно уменьшить мощность, а следовательно, и габариты прокатного стана.

Формула изобретения

1.Способ получения щнековых спиралей по авт. св. № 429872, отличающийся тем, что, с целью расширения диапазона получаемых шпеков и повышения их качества, деформирование наружной по отпошению к центру кривизны части ленты сопровождают сквозным нагревом недеформнруемой ее части, составляющей не менее 5% ее исходной ширины, до температуры, не превышающей нижнюю критическую точку.

2.Способ по п. 1, отличающийся тем, что нагрев недеформируемой части ленты осуществляют до 500-600°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шнековых спиралей | 1989 |

|

SU1696072A1 |

| Способ прокатки спиралей шнеков | 1981 |

|

SU996014A1 |

| Способ получения шнековых спиралей | 1976 |

|

SU602267A2 |

| Способ изготовления спиралей шнеков | 1975 |

|

SU671899A1 |

| Устройство для изготовления спиралей шнеков | 1975 |

|

SU665965A1 |

| Способ получения шнековых спиралей | 1976 |

|

SU613839A2 |

| Способ получения шнековых спиралей | 1976 |

|

SU602279A2 |

| СПОСОБ ПОЛУЧЕНИЯ ШПЕКОВЫХ СПИРАЛЕЙ | 1972 |

|

SU429872A1 |

| Способ изготовления спиралей шнеков | 1982 |

|

SU1082534A1 |

| Способ изготовления спиралей шнека и устройство для осуществления способа | 1976 |

|

SU648304A1 |

Авторы

Даты

1977-02-28—Публикация

1975-05-11—Подача