1

Изобретение относится к обработке металлов давлением, в частности к изготовлению шнековых спиралей и может быть использовано на машинот. строительных предприятиях.

Известен способ изготовления шнеков путем прокатки заготовок прямоугольного сечения в валках, образующих клиновой зазор, причем, с целью повышения толщины наружной кромки спирали в зоне деформации к внутренней кромке заготовки прикладывают тормозящее усилие I, ,

Недостатрк данного способа заключается в том, что это усилие прикладывают к заготовке извне, например, .через ролик, размещенный в межвалковом пространстве.

Известен способ прокатки спиралей шнеков, при котором исходную полосе-, вую заготовку формуют двумя валками с клиновидным зазором с образованием некатаной зоны 2.

Недостаток данного способа заключается в том, что, задаваясь вполне определенной для каждой спирйли величиной ширины некатаной зоны, невозможно в дальнейшем в значительном диапазоне изменять ее наружный диаметр, не изменяя степени деформации ; заготовки. Радиус кривизны полосы, а, следовательно, и наружный диаметр

,д зависит от разницы в степенях деформации на ее наружной и внутренней кромках. При этом чем больше эта разница, тем заготовка искривляется больше и спираль имеет меньший .на зРУжный диаметр.

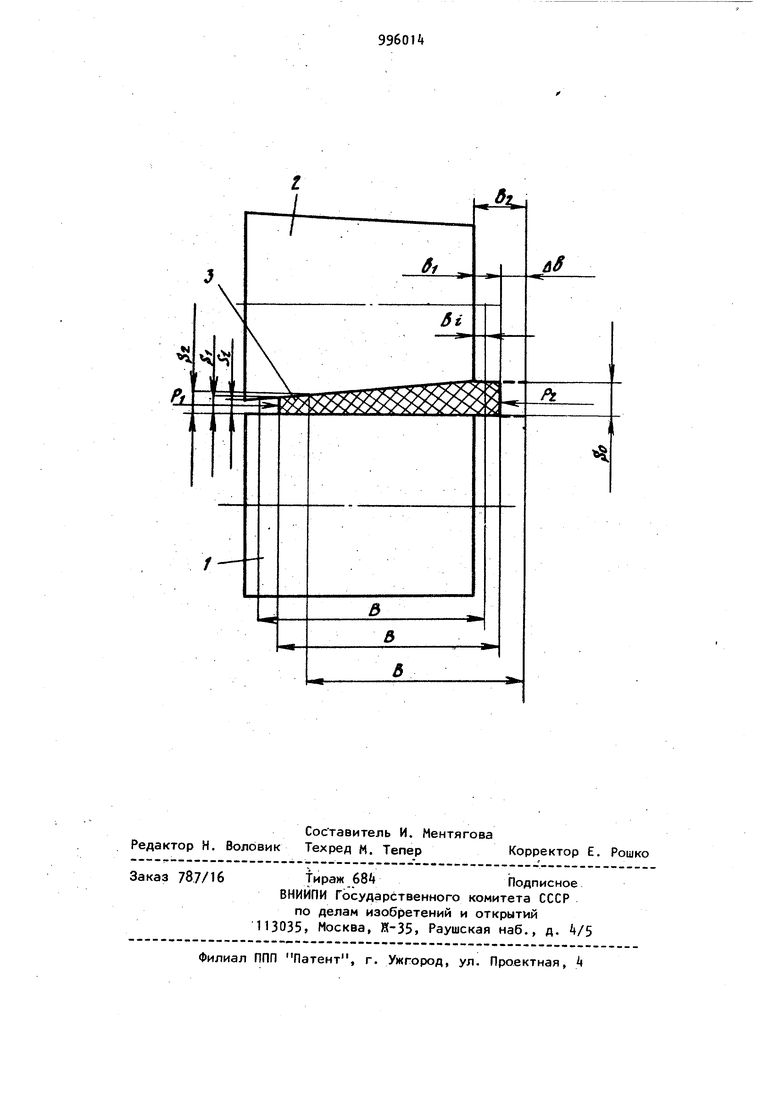

Однако данный способ уменьшения . наружного диаметра спирали ограничен ресурсом пластичности материала заготовки, кроме того приводит к получе20 кию тонкой наружной кромки спиралиi что нежелательно для шнеков, работающих в абразивной среде. Если требуется значительно увеличить наружный диаметр спирали, то уменьшение степени деформации не приводит к положительным результатам, так как наблюдается завал витка. Цель изобретения - повышение качества прокатываемых спиралей из ма лопластичных материалов. Поставленная цель достигается тем, что в способе прокатки спиралей шнеков, при котором исходную полосовую заготовку формуют двумя валками с клиновидным зазором с образованием некатаной зоны, в процессе формовки к некатаной зоне дополнительно прикладывают направленное перпендикуляр но оси прокатки усилие, определяемое зависимостью. Р f(B-bl),)±tgp2, . где В - ширина исходной полосовой заготовки; bt - ширина некатаной зоны; oi - угол конусности на валке; р. - коэффициент трения заготовк о второй валок; р - коэффициент трения заготовк о первый валок, и изменяют в процессе прокатки сте пень обжатия. Кроме того, изменение степени обжатия производят обратно пропорционально требуемой величине наружного диаметра готовой детали. На чертеже изображена схема реали зации способа. Цилиндрический валок 1 и конический валок 2 расположены так, что меж ду их торцами остается непрокатаная в валках часть заготовки 3 шириной Ь на которую настроен стан, чтобы получить спираль с требуемыми параMetpaMM: наружным диаметром D. , внут ренним диаметром d, шагом t, толщи ной наружной кромки S,. Заготовка 3 имеет ширину В и исходную толщину Sg Для этой спирали T- где К - коэффициент пропорциональности, зависящий от физикомеханических свойств материа ла, К 0,25-0, 6 - относительная толщина заготовки. Для прокатки спирали с диаметром Рл необходимо увеличить накатаную зону Ь до значения Ь. Изменение величины некатаной зоны ДЬ производится путем перемещения заготовки 3 в плоскости прокатки, которое происходит при приложении силы к торцу заготовки в направлении зоны минимальных обжатий. Для того, чтобы получить спираль с 7 D необходимо уменьшить некатаную зону до значения Ь- путем перемещения заготовки 3 силой Р в направлении зоны максимальных обжатий. Регулировка осуществляется за счет поперечных усилий Р. или РА , которые перемещают заготовки в плос-..кости прокатки, изменяя величину некатаной зоны. Усилие прикладывают к заготовке до входа в очаг деформации. Действие силы Р, увеличивает некатаную зону (выталкивает заготовку из клиновой щели). Действие силы Р уменьшает величину некатаной зоны (вталкивает заготовку в клиновой зазор) . Связь между усилиями Р , Р и величиной некатаной зоны можно установить по зависимости, вытекающей из расчета клинового соединения, в котором заготовка 3 является односкосным клином. При заданной величине некатаной . зоны bi величина усилия Р ( (1) а усилия Р (c36f-pi ),(2) где в распорное усилие на валки; с{.«- угол конусности на валке 2; О - коэффициент трения заготовки о валок 2; О - коэффициент трения заготовки о валок 1. Согласно теории прокатки величина распорного усилия пропорциональна площади контакта заготовки с валками, которое зависит от длины контакта, равного В - bi. Следовательно, 9 f(B - bi). Поэтому выражение (1) и (2) можно записать как - Р. f(B-bi)tg(dr J-tgpi (3) P,j,f(B-bi)rtg()32)4-tgp23 W Таким образом, уравнения , (З) (i); дают зависимость между силами и , Р. и любыми значениями величины р нёкатаной зоны:.при увеличении некатаной зоны уменьшаются распорные усилия Q и первоначальное значение сил Р и Р, необходимое для получения исходной спирали. Это снижает потребную мощность прокатки. Пример. Прокатывают спираль о следующими параметрами, мм: 0 236, d 136, t, 210 S 1,6, В 50. Исходный материал: поло чекатаной травленой стали ГОСТ 1050-7. Для этой спирали U4 - d QA 2 d. где К 0,3 --6 Чтобы получить из такой же заготовки спираль с параметрами, мм: D-Z 169. d,, 69, u 11 1,7, необходимо увеличить некатаную зону до значения b, b. Это увеличение производится путем перемещения силой Р заготовки 3 в плос кости прокатки. При этом : 169-69. 169 b 0 3 9 .2 : 8.75(3) Если необходимо прокатать спирал с параметрами, мм: Dj 15, do 5, t 173, 1,7 то неката2, ДЛЯ чего перемещаю ная зона плоскости прокатки при заготовку в f . При этом величина помощи силы Таким образом, из одинаковых заг товок прокатывают спирали с наружны диаметрами, мм: 0 23б, D2 1б9, Dj - При этом S 1,6, S 1 S 1,7. Следовательно, для VweHbшения наружного диаметра спирали с 0 236 - lij 15 величину неката ной зоны увеличивают с b-j , 6,2 b 10,4 за счет перемещения заготовки силой Rf, направленной в стор ну минимальных обжатий. Данная закономерность изменения наружного диаметра спирали объясняется следующим образом. В процессе прокатки величина ие.катаной зоны (как жесткого конца) играетроль тормозящего усилия, направленного навстречу движению заго 4 товки. Величина этого усилия пропорциональна ширине некатаной зоны. Следовательно, для изменения кривизны за-, готовки в процессе прокатки используются внутренние силы, действующие в поперечном сечении заготовки. Предлагаемый способ позволяет без затруднений изменять в широкий пределах наружный диаметр спирали, оставляя практически без изменения толщину ее кромки. Это дает возможность получать спирали, имеющие увеличенную долговечность кромки. Экономический эффект составляет ЗОО - iiOO тыс. руб. Формула изобретения 1.Способ прокатки спиралей шнеков, при котором исходную полосовую заготовку формуют двумя валками с клиновидным зазором с образованием некатаной зоны, отличающийс я тем, что, с целью повышения каче1с:т{за прокатываемых спиралей из малопластичных материалов, в процессе формовки к некатайой зоне дополнительно прикладывают направленное перпендикулярно оси прокатки усилие, определяемое зависимостью Р f(B-bi)tn() где В - ширина исходной полосовой заготовки; bi - ширина некатаной зоны; oL - угол конусности на валке; коэффициент трения заготовки о второй валок; коэффициент трения заготовки о первый валок, и изменяют в процессе прокатки степень обжатия.. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что изменение степени обжатия производят обратно пропорционально требуемой величине наружного диаметра готовой детали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N671899, кл. В 21 D 11/06, 01.07.75. 2.Авторское свидетельство СССР .tfi 29872, кл. В 21 О 11/06, 25.0.72 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шнековых спиралей | 1989 |

|

SU1696072A1 |

| Устройство для изготовления спиралей шнеков | 1975 |

|

SU665965A1 |

| Способ изготовления спиралей шнеков | 1982 |

|

SU1082534A1 |

| Способ получения шнековых спиралей | 1975 |

|

SU548338A2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ ШНЕКОВ | 2003 |

|

RU2239506C1 |

| Способ изготовления спиралей шнеков | 1975 |

|

SU671899A1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Стан для изготовления геликоидных спиралей шнеков | 1974 |

|

SU538518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2115502C1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1382557A1 |

Авторы

Даты

1983-02-15—Публикация

1981-03-04—Подача