Изобретение относится к порошковой металлургии, в частности к пресс-формам роторной машины для прессования изделий из порошков.

Целью изобретения является увеличение производительности за счет обеспече- ния возможности наладки пресс-формы вне машины, а также повышение качества изделий.

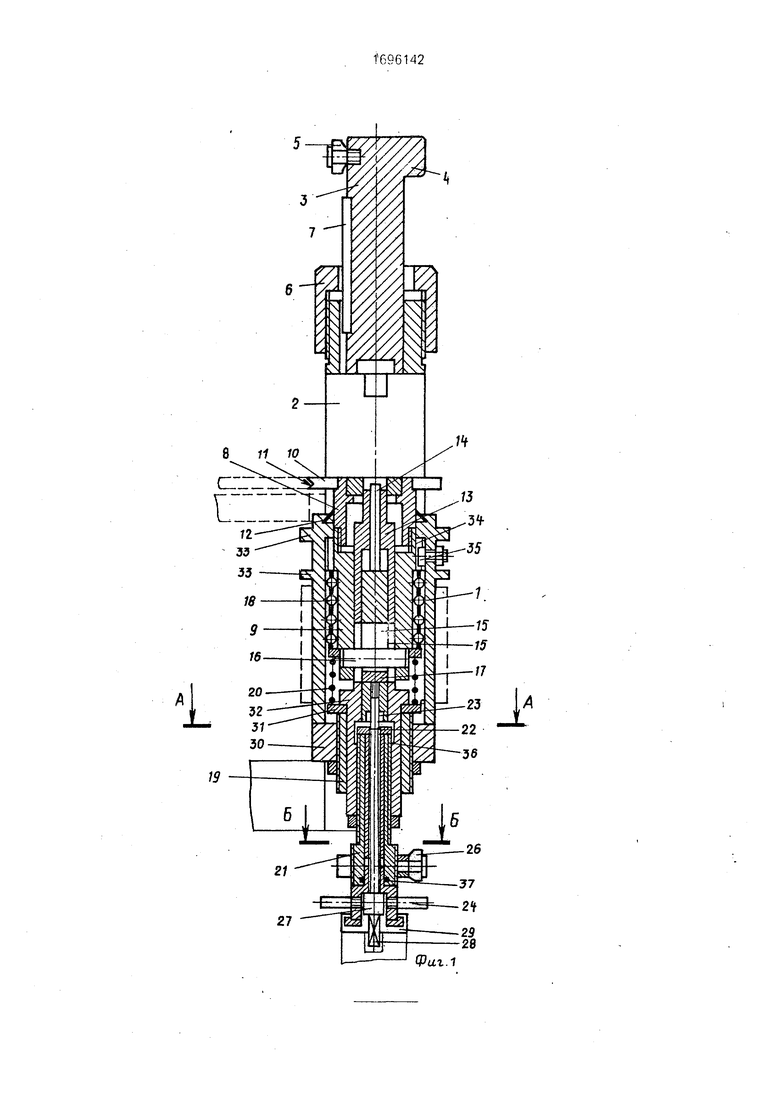

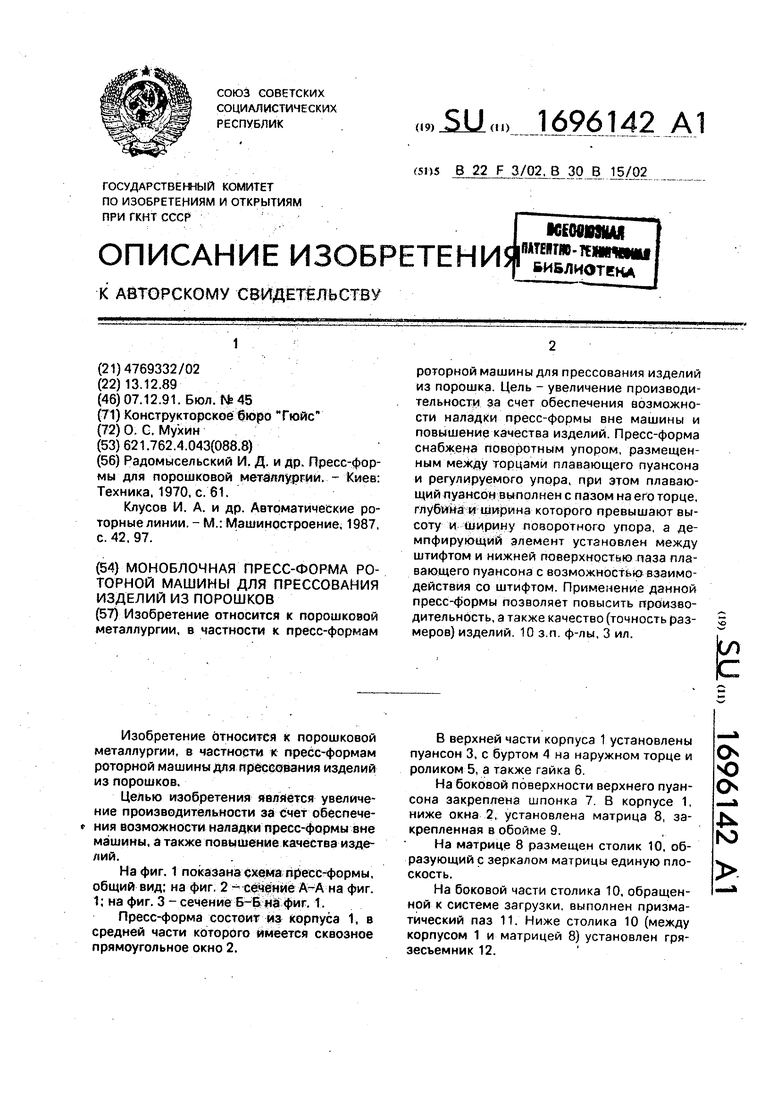

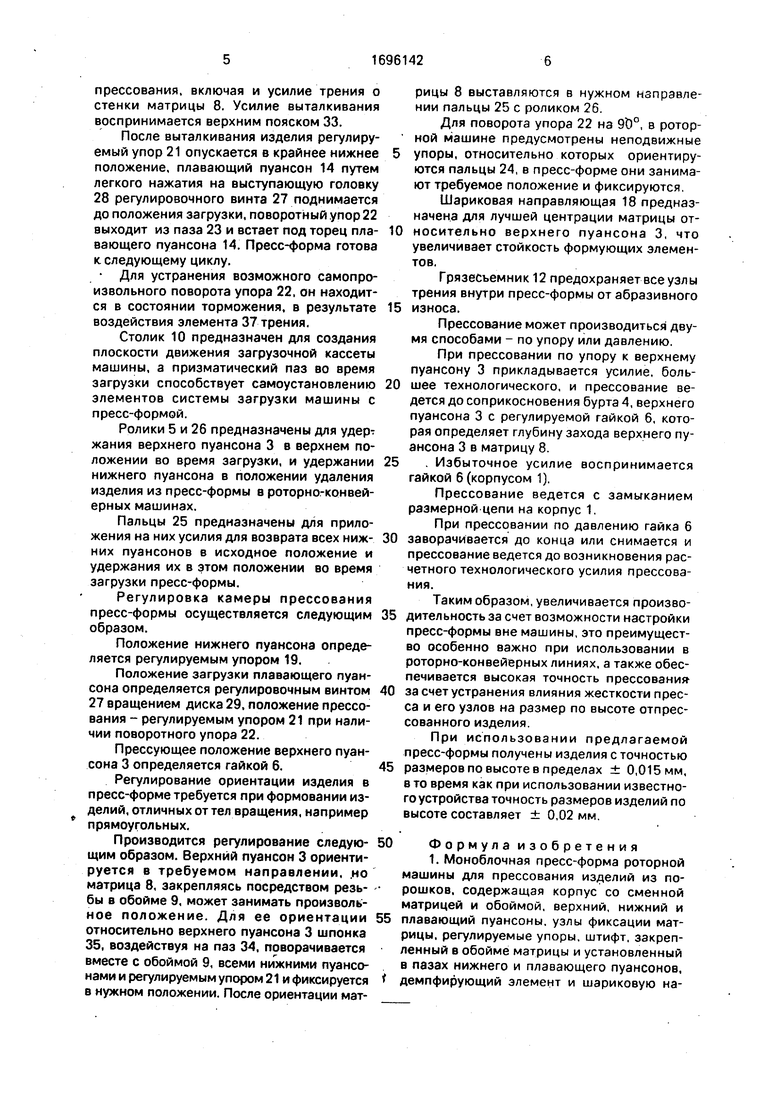

На фиг. 1 показана схема пресс-формы, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение на |шг, 1.

Пресс-форма состоит из корпуса 1, в средней части которого имеется сквозное прямоугольное окно 2.

В верхней части корпуса 1 установлены пуансон 3, с буртом 4 на наружном торце и роликом 5, а также гайка 6.

На боковой поверхности верхнего пуансона закреплена шпонка 7. В корпусе 1, ниже окна 2, установлена матрица 8, закрепленная в обойме 9.

На матрице 8 размещен столик 10, образующий с зеркалом матрицы единую плоскость.

На боковой части столика 10, обращенной к системе загрузки, выполнен призматический паз 11. Ниже столика 10 (между корпусом 1 и матрицей 8) установлен гря- зесъемник 12.

О

ю о

Ј ю

Внутрь матрицы 8 заходит нижний пуансон 13 с плавающим пуансоном 14, в которых сделаны вертикальные сквозные пазы 15, где расположен штифт 16, неподвижно закрепленный в обойме 9. Между штифтом 16 и нижним торцом паза 15 плавающего пуансона установлен с зазором демпфирующий элемент 17. Между обоймой 9 и корпусом 1 установлена шариковая направляющая 18. Между обоймой 9 и регулируемым упором 19 размещена пружина 20 сжатия.

Между торцами плавающего пуансона 14 и торцом регулируемого упора 21 установлен поворотный упор 22, а на торце плавающего пуансона 14 имеется паз 23, глубина и ширина которого превышает высоту и ширину поворотного упора 22.

Поворотный упор 22 состоит из двух подвижно соединенных частей. Нижняя часть поворотного упора состоит из двух частей, на боковой поверхности внешней части равномерно закреплены пальцы 24 перпендикулярно оси пресс-формы, эта часть выполнена с возможностью поворота относительно остального упора с последующей фиксацией положения.

На нижней части боковой поверхности регулируемого упора 21 установлены с возможностью углового перемещения два пальца 25 перпендикулярно оси пресс-формы и ролик 26.

Внутри поворотного упора 22 подвижно установлен регулировочный винт 27 с удлиненной головкой 28, выступающей за пределы выталкивающего торца пресс-формы, второй конец винта 27 связан с плавающим пуансоном 14.

Выталкивающий торец выполнен в виде диска 29, поворотного в угловом направлении и соединенного с головкой 28 регулировочного винта 27 подвижно в осевом направлении.

На нижнем торце корпуса 1 закреплен фланец 30, который является опорой при прессовании. Внутри фланца 30 размещен регулируемый упор 19, контактирующий через шайбу 31 с опорным буртом 32 нижнего пуансона 13, внутри нижнего пуансона 13 установлен регулируемый упор 21.

На боковой поверхности корпуса имеются два пояска 33, установленные с зазором ниже окна 2. Верхний поясок представляет из себя опору при выталкивании изделия из пресс-формы, а нижний поясок фиксирует положение пресс-формы в машине.

Узел фиксации матрицы 8 состоит из обоймы 9, на наружной поверхности которой выполнены равномерно распределенные вертикальные пазы 34, в одном из них установлена шпонка 35, фиксируемая в горизонтальном пазу корпуса 1.

Поворотный упор 22 и регулировочный

винт 27 взаимодействуют с кольцевыми элементами 36 и 37 трения.

Пресс-форма работает следующим образом.

Положение прессующих элементов пе0 ред загрузкой порошка в пресс-форму следующее: верхний пуансон 3 поднят в крайнее верхнее положение, нижний пуансон 13 находится в нижнем положении и стоит на упоре 19, плавающий пуансон 14

5 находится в положении загрузки, от опускания удерживается кольцевым элементом 36 трения, а верхнее положение фиксируется головкой 28 регулировочного винта 27. Матрица 8 с обоймой 9 удерживаются

0 пружиной 20 в крайнем верхнем положении загрузки и фиксируется корпусом 1, в который упирается обойма 9.

Шпонка 7 предохраняет верхний пуансон 3 от разворота. ,

5 После загрузки пресс-формы порошком, опускается верхний пуансон 3 и происходит прессование, при этом в процессе уплотнения порошка матрица 8 опускается, тем самым реализуется двустороннее прес0 сование, а плавающий пуансон 14 упирается через поворотный упор 22 в регулируемый упор 21, который воспринимает усилие прессования плавающего пуансона 14.

5 После окончания прессования верхний пуансон 3 занимает исходное положение, а к нижнему торцу регулируемого упора 21 через диск 29 прикладывается усилие выталкивания, при этом обойма 9 упирается в

0 корпус 1, возвращает матрицу 8 в исходное положение, нижний пуансон 13 продолжает движение до упора опорного бурта 32 в торец обоймы 9.

Одновременно с нижним пуансоном 13

5 поднимается и плавающий пуансон 14, сжимая демпфирующий элемент 17.

После выхода пуансонов 13 и J4 за зеркало матрицы 8 снимается усилие выталкивания, посредством пальцев 24 вращается

0 поворотный упор 22 до совпадения его с пазом 23 плавающего пуансона 14. Сжатый демпфирующий элемент 17 опускает плавающий пуансон 14 ниже уровня прессующего торца нижнего пуансона 13 до соприкосно5 вения торцов регулируемого упора 21 и пла вающего пуансона 14, отпрессованное изделие удаляется из пресс-формы. Регулируемый упор 19 воспринимает усилие прессования на нижнем пуансоне 13, а торец фланца 30 воспринимает общее усилие

прессования, включая и усилие трения о стенки матрицы 8. Усилие выталкивания воспринимается верхним пояском 33.

После выталкивания изделия регулируемый упор 21 опускается в крайнее нижнее положение, плавающий пуансон 14 путем легкого нажатия на выступающую головку 28 регулировочного винта 27 поднимается до положения загрузки, поворотный упор 22 выходит из паза 23 и встает под торец плавающего пуансона 14. Пресс-форма готова к. следующему циклу.

Для устранения возможного самопроизвольного поворота упора 22, он находится в состоянии торможения, в результате воздействия элемента 37 трения.

Столик 10 предназначен для создания плоскости движения загрузочной кассеты машины, а призматический паз во время загрузки способствует самоустановлению элементов системы загрузки машины с пресс-формой.

Ролики 5 и 26 предназначены для удерт жания верхнего пуансона 3 в верхнем положении во время загрузки, и удержании нижнего пуансона в положении удаления изделия из пресс-формы в роторно-конвей- ерных машинах.

Пальцы 25 предназначены для приложения на них усилия для возврата всех нижних пуансонов в исходное положение и удержания их в этом положении во время загрузки пресс-формы.

Регулировка камеры прессования пресс-формы осуществляется следующим образом.

Положение нижнего пуансона определяется регулируемым упором 19.

Положение загрузки плавающего пуансона определяется регулировочным винтом 27 вращением диска 29, положение прессования - регулируемым упором 21 при наличии поворотного упора 22.

Прессующее положение верхнего пуансона 3 определяется гайкой 6.

Регулирование ориентации изделия в пресс-форме требуется при формовании изделий, отличных от тел вращения, например прямоугольных.

Производится регулирование следующим образом. Верхний пуансон 3 ориентируется в требуемом направлении, .но матрица 8, закрепляясь посредством резьбы в обойме 9, может занимать произвольное положение. Для ее ориентации относительно верхнего пуансона 3 шпонка 35, воздействуя на паз 34, поворачивается вместе с обоймой 9, всеми нижними пуансонами и регулируемым упором 21 и фиксируется в нужном положении. После ориентации матрицы 8 выставляются в нужном направлении пальцы 25 с роликом 26.

Для поворота упора 22 на 90°, в ротор- ной машине предусмотрены неподвижные 5 упоры, относительно которых ориентируются пальцы 24, в пресс-форме они занимают требуемое положение и фиксируются.

Шариковая направляющая 18 предназначена для лучшей центрации матрицы от- 10 носительно верхнего пуансона 3, что увеличивает стойкость формующих элементов.

Грязесьемник 12 предохраняет все узлы трения внутри пресс-формы от абразивного 5 износа.

Прессование может производиться двумя способами - по упору или давлению.

При прессовании по упору к верхнему пуансону 3 прикладывается усилие, боль- 0 шее технологического, и прессование ведется до соприкосновения бурта 4, верхнего пуансона 3 с регулируемой гайкой 6, которая определяет глубину захода верхнего пуансона 3 в матрицу 8.

5 . Избыточное усилие воспринимается гайкой 6 (корпусом 1).

Прессование ведется с замыканием размерной цепи на корпус 1.

При прессовании по давлению гайка 6 0 заворачивается до конца или снимается и прессование ведется до возникновения расчетного технологического усилия прессования.

Таким образом, увеличивается произво- 5 дительность за счет возможности настройки пресс-формы вне машины, это преимущество особенно важно при использовании в роторно-конвейерных линиях, а также обеспечивается высокая точность прессования- 0 за счет устранения влияния жесткости пресса и его узлов на размер по высоте отпрессованного изделия.

При использовании предлагаемой пресс-формы получены изделия с точностью 5 размеров по высоте в пределах ± 0,015мм, в то время как при использовании известного устройства точность размеров изделий по высоте составляет ± 0,02 мм.

0 Формула изобретения

1. Моноблочная пресс-форма роторной машины для прессования изделий из порошков, содержащая корпус со сменной матрицей и обоймой, верхний, нижний и

5 плавающий пуансоны, узлы фиксации матрицы, регулируемые упоры, штифт, закрепленный в обойме матрицы и установленный в пазах нижнего и плавающего пуансонов, t демпфирующий элемент и шариковую направляющую, отличающаяся тем, что, с целью увеличения производительности за счет обеспечения наладки пресс-формы вне машины, повышения качества изделий, она снабжена поворотным упором, размещенным между торцами плавающего пуансона и регулируемого упора, при этом плавающий пуансон выполнен с пазом на его торце, глубина и ширина которого превышает высоту и ширину поворотного упора, а демпфирующий элемент установлен между штифтом и нижней поверхностью паза плавающего пуансона с возможностью взаимодействия со штифтом.

2.Пресс-форма по п. отличающаяся тем, что узел фиксации матрицы выполнен в виде обоймы с вертикальными пазами на ее наружной поверхности и шпонки, установленной в одном из пазов обоймы с возможностью перемещения в радиальном направлении, при этом узел фиксации закреплен на боковой поверхности матрицы.

3.Пресс-форма по п. 1, о т л и ч а ю щ а- я с я тем, что верхний и нижний пуансоны выполнены с роликами и установлены на их внешних боковых поверхностях, выступающих за пределы корпуса.

4.Пресс-форма по п. 1, о т л и ч а ю- щ а я с я тем, что нижняя часть регулируемого упора плавающего пуансона выполнена с двумя пальцами, размещенными перпендикулярно оси пресс-формы с возможностью регулирования в радиальном направлении,

5.Пресс-форма по п. 1, о т л и ч а ю- щ а я с я тем, что матрица-выполнена со столиком, установленным в ее верхней части, причем его торцовая поверхность образует единую плоскость с верхним торцом матрицы.

6.Пресс-форма по п. 1, о т л и ч а ю- щ а я с я тем, что обойма матрицы выполнена с шариковой направляющей.

7. Пресс-форма по п. отличающаяся тем, что поворотный упор выполнен с пальцами, установленными на его боковой части перпендикулярно оси пресс-формы.

8. Пресс-форма по п. 7, о т л и ч а ю- щ а я с я тем, что поворотный упор выполнен составным, причем часть упора, на котором размещены пальцы, установлены с возможностью поворота относительно его

неподвижной части и фиксации ее положения.

9.Пресс-форма по п. 1, о т л и ч а ю- щ а я с я тем, что плавающий пуансон выполнен с регулировочным винтом, при этом

головка винта отступает за пределы выталкивающего торца пресс-формы.

10.Пресс-форма по п. 1, о т л и ч а ю- щ а я с я тем, что плавающий пуансон и поворотный упор выполнены с кольцевыми

элементами трения.

11.Пресс-форма по п. 1, о т л и ч a torn, а я с я тем, что матрице выполнена с грязесъемником, установленным ниже столика матрицы между корпусом и ее боковой

поверхностью.

27

Фиг.т

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| МЕХАНИЗМ ПРЕССОВАНИЯ И ВЫТАЛКИВАНИЯ ПРЕССОВ-АВТОМАТОВ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327361C2 |

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327362C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| Устройство для прессования | 1982 |

|

SU1034906A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| ГИДРАВЛИЧЕСКИЙ РОТАЦИОННЫЙ ПРЕСС | 1990 |

|

RU2030991C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам роторной машины для прессования изделий из порошка. Цель - увеличение производительности за счет обеспечения возможности наладки пресс-формы вне машины и повышение качества изделий. Пресс-форма снабжена поворотным упором, размещенным между торцами плавающего пуансона и регулируемого упора, при этом плавающий пуансон выполнен с пазом на его торце, глубина и ширина которого превышают высоту и ширину поворотного упора, а демпфирующий элемент установлен между штифтом и нижней поверхностью паза плавающего пуансона с возможностью взаимодействия со штифтом. Применение данной пресс-формы позволяет повысить производительность, а также качество (точность размеров) изделий. 10 з.п ф-лы, 3 ил. сл

Vui.2

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс-формы для порошковой металлургии | |||

| - Киев: Техника, 1970, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Клусов И | |||

| А | |||

| и др | |||

| Автоматические роторные линии | |||

| - М.: Машиностроение, 1987, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1991-12-07—Публикация

1989-12-13—Подача