Изобретение относится к кондитерской промышленности, в частности к устройствам для прессования корпусов конфет из халвы, которые в последующем могут быть подвергнуты дальнейшей технологической обработке, например покрытию глазурью.

Известно устройство для формования корпусов конфет, включающее бесконечный конвейер периодического действия, несущий формы с ячейками, на дне которых установлены подпружиненные пуансоны, средство для загрузки конфетной массы в ячейки, подпружиненные толкатели, механизм выталкивания готовых корпусов конфет [1] [SU 578047, A1, 30.10.1977].

Матрицы, установленные на конвейере с двусторонним прессованием и последующим выталкиванием, усложняют конструкцию. Халвичная масса из-за вязкости прилипает к торцу формирующего инструмента, по этому при выталкивании корпуса конфеты халвичная масса прилипает к пуансону, что приводит к искажению формы конфет.

Множество матриц с подвижными пуансонами, блок толкателей, совершающих возвратно-поступательное движение в двух плоскостях, обеспечивающих механизм сопровождения и механизм выталкивания, создали три технологических цикла, которые требуют три приводных механизма. Все это усложняют конструкцию. Кроме того, не исключено налипание конфетной массы к инструменту, что потребовало специального очистного устройства.

Некоторые недостатки устройства - аналога (1) [SU 578047, A1, 30.10.1977] - устранены в машине для прессования корпусов конфет из халвы, принятого за прототип. Она содержит неподвижный стол, поворотную планшайбу периодического вращения, электромеханический привод, связанный с мальтийским крестом цикличного поворота планшайбы, множество блоков матриц, размещенных эквидистантно на планшайбе, причем матрицы смонтированы свободно плавающими в гнездах планшайбы, установленные на неподвижном столе блоки пуансонов для формования корпусов конфет и блоки выталкивателей готовых изделий, ловители, обеспечивающие фиксацию упомянутых блоков для совмещения осей матриц с пуансонами и выталкивателями. Привод блоков пневматический в виде пневмоцилиндров [2] [RU 2260987, C1, 27.09.2005].

Такая конструкция делает машину сложной из-за наличия двух энергоносителей, мальтийский крест не обеспечивает точность позиционирования, а прерывистость вращения поворотной планшайбы приводит к динамическим нагрузкам, снижающим надежность и требующим частых подналадок в процессе эксплуатации.

В случае возникновения неполадок хотя бы с одним из пуансонов или выталкивателем требуется длительная остановка всей машины для их замены, это снижает производительность. Пневмопривод создает дополнительный шум.

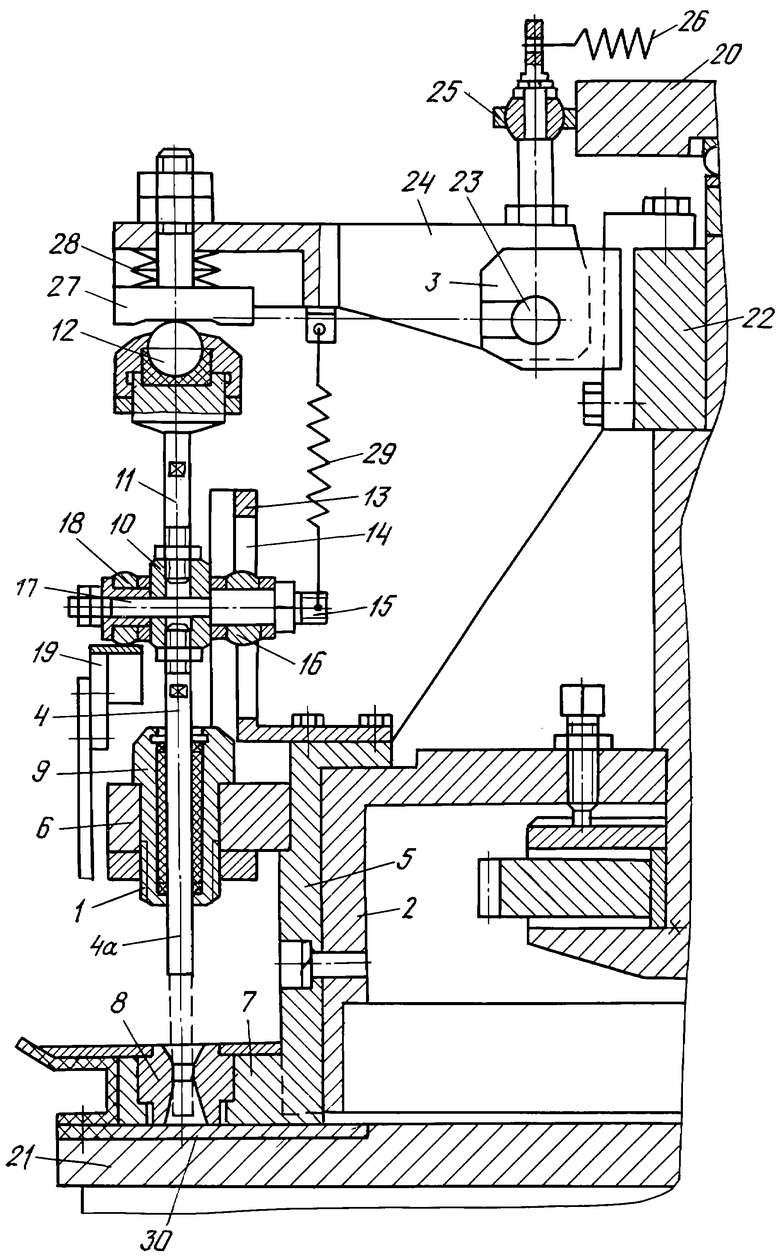

Механизм поясняется чертежом, на котором показан его продольный разрез.

В основу настоящего изобретения поставлена задача упрощения конструкции пресс-автомата, унификации формующего инструмента и средств управления его работой.

Поставленная задача осуществляется тем, что механизм прессования и выталкивания прессов-автоматов для изготовления корпусов конфет, содержащий матрицу, пуансон, взаимосвязанный с приводом его возвратно-поступательного перемещения, отличается тем, что заявленный механизм выполнен в виде, по меньшей мере, одного инструментального модуля, включающего ⊂-образный корпус, в полках которого выполнены соосно расположенные расточки, при этом в нижней расточке установлена матрица, в верхней установлен пуансон, копир с вертикальным криволинейным пазом, установленный на корпусе, штангу, закрепленную на пуансоне и связанную упругим элементом с рычагом привода пуансона, сферический элемент, закрепленный на свободном конце штанги и взаимодействующий с упомянутым криволинейным пазом.

Другим отличием является выполнение пуансона составным и включающим формующий элемент и тягу, связанные муфтой.

Механизм прессования и выталкивания прессов-автоматов для изготовления корпусов конфет содержит инструментальный модуль 1, закрепленный на периметрический части поворотной планшайбы 2 и кинематически связанный с приводом 3 возвратно-поступательного перемещения пуансона 4. Инструментальный модуль 1 включает ⊂-образный корпус 5, в верхней 6 и нижней 7 полках которого выполнены соосно расположенные расточки, в которых установлены матрица 8 и составной пуансон 4 в сменной втулке 9. Соединительная муфта 10 своими соосно расположенными резьбовыми отверстиями соединяет формующий элемент 4а пуансона 4 с тягой 11, на противоположном конце которой смонтирована шаровая опора 12. На корпусе 5 закреплен копир 13 поворота пуансона 4 с вертикальным криволинейным пазом 14. В муфте 10 закреплена штанга 15 с направляющим сферическим элементом 16, посредством которого осуществляется взаимодействие с криволинейным пазом 14. Оппозитно в муфте 10 закреплена дополнительная штанга 17, на свободном конце которой установлен опорный сферический элемент 18 для взаимодействия с кулачком 19, гарантированного подъема пуансона 4, дорожка которого имеет форму клина.

Привод возвратно-поступательного перемещения пуансона 4 в матрице 8 включает кулак 20, жестко закрепленный на стойке (на чертеже не показано) неподвижного стола 21. На ступице 22 планшайбы 2 шарнирно на оси 23 смонтирован двуплечий рычаг 24, одно плечо которого через шаровую опору 25 и пружину 26 прижимается к кулаку 20, а другим плечом через сферический упор 27 и пружину 28 прижимается к шаровой опоре 12. Штанга 15 посредством пружины 29 связана с рычагом 24. Поверхность 30 неподвижного стола 21, контактирующая с торцом матрицы 8, покрыта фторопластом. Кулак 20 имеет профилированные участки, которые определяют по циклу загрузку конфетной массы, ее прессование в матрице и выталкивание из матрицы готового изделия в приемное устройство.

Механизм работает следующим образом.

Конфетная вязко-сыпуче-пластичная масса, в частности халва, подается в зону загрузки, в которую поворотная планшайба 2 входит инструментальным модулем 1. В этой зоне матрица 8 заполняется халвой. Не останавливаясь, планшайба 2 продолжает вращаться и рычаг 24, обкатываясь по участку прессования кулака 20, наклоняет его и он другим плечом через сферический упор 27, пружину 28, шаровую опору 12 опускает пуансон 4 с одновременным его поворотом вокруг своей оси через элемент 16, обкатывающегося по пазу 14 копира 13, осуществляя прессование корпуса конфеты в матрице 8. Далее опора 25 рычага 24 перемещается на участок выталкивания кулака 20 совместно с планшайбой 2 и инструментальным модулем 1 в зону выгрузки, где в столе 21 имеется соответствующее окно и пуансон 4, продолжая опускаться, выталкивает готовый корпус конфеты в приемный лоток.

В последующем дальнейший поворот планшайбы переносит инструментальный модуль 2 в зону загрузки, при этом пружина 29 поднимает пуансон 4 вверх, элемент 18 встречает на своем пути кулак 19 клиновой формы дополнительно, гарантированно на случай залипания пуансона 4, осуществляет его подъем.

Цикл повторяется.

Такое изобретательское решение конструкции механизма в виде самостоятельного независимого инструментального модуля делает его взаимозаменяемым. Имея несколько запасных модулей, можно в случае поломки быстро заменить. Выполнение пуансона составным, меняя конфигурацию матрицы и нижнюю формообразующую часть пуансона, можно быстро переходить на изготовление другого изделия. Наличие соединительной муфты позволяет регулировать точность конфеты по высоте. Профилировка паза копира поворота пуансона позволяет осуществлять поворот пуансона на любом участке технологического цикла процесса изготовления корпусов конфет как при опускании, так и при его подъеме. Бесступенчатый привод вращения планшайбы позволяет в зависимости от свойств формуемого материала добиваться максимальной производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ КОНФЕТ | 2006 |

|

RU2327362C2 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ КОРПУСОВ КОНФЕТ ИЗ ХАЛВЫ | 2004 |

|

RU2260987C1 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ КОРПУСОВ КОНФЕТ | 2003 |

|

RU2253287C2 |

| Автомат для изготовления скоб | 1981 |

|

SU1000147A1 |

| Кривошипно-чеканочный пресс | 1977 |

|

SU742162A1 |

| Холодновысадочный автомат | 1978 |

|

SU710740A1 |

| Устройство для прикатки трубчатых изделий | 1985 |

|

SU1339033A1 |

| Автомат для высадки | 1972 |

|

SU471944A1 |

| Ротационный таблеточный пресс для формования многослойных изделий из порошка с армирующей лентой | 1987 |

|

SU1444073A1 |

| Способ изготовления асбесто-фольговых набивочных колец и станок для его осуществления | 1986 |

|

SU1663287A1 |

Механизм прессования и выталкивания совмещены и выполнены в виде одного самостоятельного инструментального модуля, выполняющего последовательно одним инструментом как формование корпусов конфет, так и выталкивание уже готовых изделий. Инструментальный модуль включает ⊂-образный корпус, который крепится по периметру поворотной планшайбы. В полках корпуса в соосных расточках - в нижней полке установлена матрица, в верхней полке смонтирован составной пуансон с возможностью поворота вокруг своей оси и взаимодействующий с приводом его возвратно-поступательного перемещения. Это позволяет упростить конструкцию пресс-автомата, унифицировать формующий инструмент и средство управления его работой. 1 з.п. ф-лы, 1 ил.

| МАШИНА ДЛЯ ПРЕССОВАНИЯ КОРПУСОВ КОНФЕТ ИЗ ХАЛВЫ | 2004 |

|

RU2260987C1 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ КОРПУСОВ КОНФЕТ | 2003 |

|

RU2253287C2 |

| Установка для формования корпусов конфет | 1975 |

|

SU578047A1 |

Авторы

Даты

2008-06-27—Публикация

2006-04-11—Подача