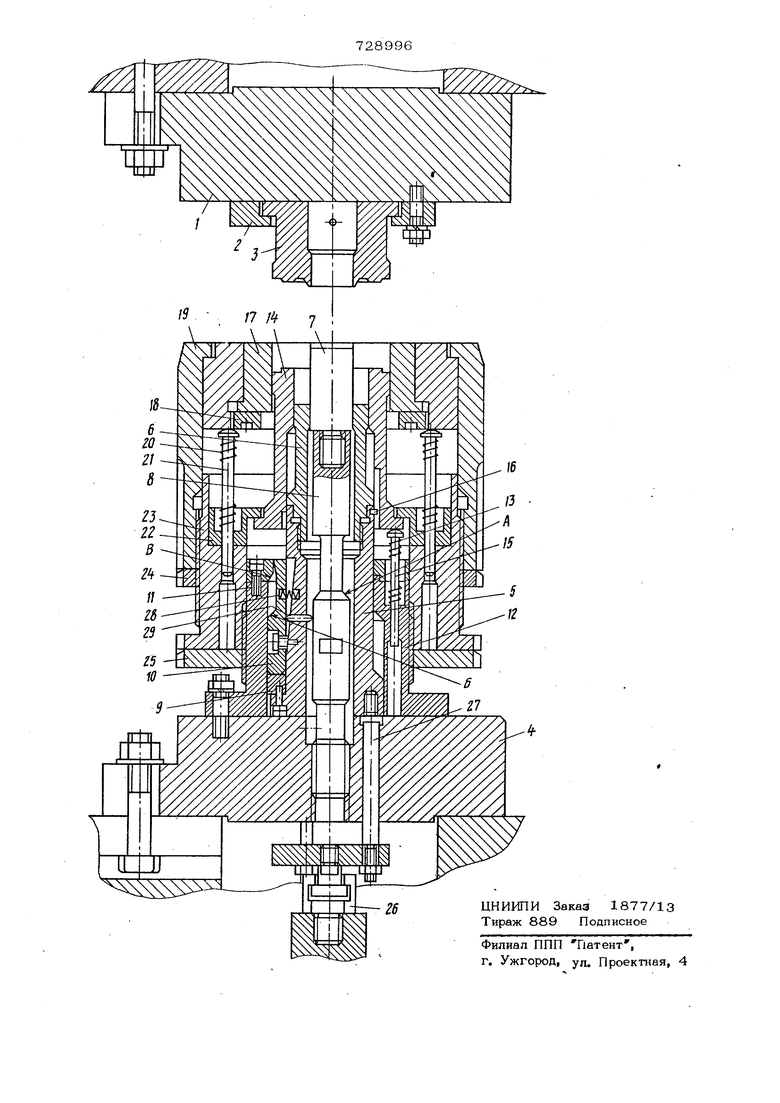

Изобретение относится к области по- рошковой металлургии. Известна пресс-форма для прессования металлических порошков, включающая матрицу, верхний и нижний пуансонь, це тральный стержень и выталкиватель i . К недостаткам данной пресс-формы от носится низкое качество спрессованных изделий, обусловленное их разрушением при выталкивании. Наиболее близким к предложенному изобретению по технической сущности и достигаемому результату является пресоформа для прессования порошков, вклк чающая матрицу, верхний, промежуточный и нижний пуансоны, центральный стержень, держатель, верхнюю плиту и нижнюю опору 2 . С целью упрощения конструкции и повышения качества спрессованных изделий пресс-форма снабжена толкателями, установленными на ниж}1ей опере, и подпят никами, закрепленными на нижнем пуансоне, при этом держатель вьшолнен с клиновой рабочей поверхностью, а толкатели установлены с возможностью поворота относительно подпятников. На чертеже показана 1финципиалшая схема предложенной преср-формы. Она состоит из верхней плиты 1, на которой при :помощи кольца 2 закреплен верхний пуансон 3, На нижней плите 4 в опоре 5 закреплен нижний пуансон 6, в центральном отверстии которого установлен стержень, состоящий из рабочей чаоти 7 и резьбовой части 8 с переходной конической поверхностыо А. В опоре 5 пуансона установлены подпятники 9, которые своей цилиндрической поверхностью сопряжены с цилинщлмеской поверхностью- толкателей Ю, при этом толкатели могут поворачиваться на определенный угол. Поворот осуществляется за счет взаимодействия поверхности Б толкателя 10 с клиновой поверхностью В держателя 11, который закреплен на резьбовой втулке 12, устйиор.леннои на важней плите 4. В отверстиях резьбовой

втулки 12 размещены пружины 13, передающие усилие на промежуточный пуансон 14 посредством толкателей 15 и обеспечивающие плавание пуансона. в процессе прессования. Пуансон выполнен с пазом, в котором находится штифт 16, запрессованный в отверстие, вьшолненное в боковой поверхности опоры 5. Пуансон 14 расположен в рабочем отверстии ма1 рицы 17, которая с целью обеспечения необходимой прочности с натягом посажена в обойму 16 и закреплена гайкой 18. Обойма 16 по подвижной посадке установлена в корпусе 19 и может в процессе прессования перемещаться относитель но его оси, что обеспечивается пружинами 20 и толкателями 21, расположенными во фланце 22. Фланец установлен в расточке, вьшолненной во втулке 23, на резьбовую часть которой .навинчен корпус 19, От произвольного проворачивания ук& занное резьбовое соединение снабжено контргайками 24 и 25. Опора 5 связана с выталкивателем пресса (не показан) через переходник 26 и толкатели 27.Тол катель 1О поддерживается в исходном положении пружиной 28 и пальцем 29.

Пресс-ферма работает следующим о&разом.

Рабочая камера матрицы заполняется порошком, затем пуансон 3 начинает перемешаться вниз. После того, как он достиг матрицы 17, начинается ее плавание за счет сил трения и перемещение вниз пуансона 14. Когда торец пуансона 14 достигает опорной поверхности держателя li, процесс прессования заканчивается. После этого включается выталкиватель пресса и нижний пуансон 6 начинает двигаться вверх, одновременно с ним начинает двигаться плавающий пуансон 14, так как он в этот момент взаимодействует с толкателем 10, устано&ленным в опоре 5, спрессованное изделие выталкивается до тех пор пока плос кость торца выступающей части окажет ся лежащей в плоскости зеркала матрицы. В этот момент поверхность Б толкателя начинает взаимодействовать с клановой поверхностью В держателя 11. В /результате юс взаимодействия толкатель поворачивается относительно центра кривизны опорной поверхности подпятни1 а 9, при этом торцовая поверхность толкателя 10 выходит из-под опорной поверхности плавающего пуансона 14 и последний под действием пружин 20 и 22 возвращается в исходное положение.

Пресс-форма производит регулировку насыпной высоты раздельно по двум Ьлементам камеры матрицы.

Такое выполнение пресс-формы пфво ляет прикладывать усилие выталкива1| ия одновременно на плавающий промежу:1 очный и неподвижный пуансоны и обесг ечивает их синхронное перемещение пЬи выталкивании, в результате чего в и делии не возникают трещины, не проис:|содит отслоений и разрушения изделия |1ри выталкивании их из ма триды,j

Таким образом, с помощью предл(|)женной пресс-формы получают качествен|1ые изделия высокой группы сложности, jfnpoщается конструкция инструмента и и4пользование его на любом виде npeccoBoifo оборудования, а также процесс проводится в автоматическом режиме.

Формула изобретения

Пресс-форма для прессования лических порошков, включающая матрицу, верхний, промежуточный и пуансоны, центральный стержень, держатель, верхнюю плиту и нижнюю опору, о т личающаяся тем, что, с цепью упрсицения конструкции и повышения чества спрессованных изделий, она снабжена толкателями, установленными на нижней опоре, и подпятниками, закрепленными на нижнем пуансоне, при этом Держатель вьшолнен с клиновой рабочей поверхностью, а толкатели установлены с возможностью поворота относительно подпятников.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 156298, кл. В 30 В 15/О2, 1963.

2.Радомысельский И. Д. и пр. Прессфqэмы для порошковой металлургии, Йасчет и конструирование. Киев, Техника;, 197О, с. 50.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Пресс-форма | 1985 |

|

SU1320020A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Устройство для прессования изделий из порошков | 1984 |

|

SU1186388A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Пресс-форма для прессования порошков | 1981 |

|

SU952435A1 |

| Устройство для прессования порошка | 1980 |

|

SU942885A1 |

Авторы

Даты

1980-04-25—Публикация

1978-11-13—Подача