Изобретение относится к сварке и может быть использовано при разработке оборудования для контактной стыковой сварки.

Цель изобретения - снижение массы машины.

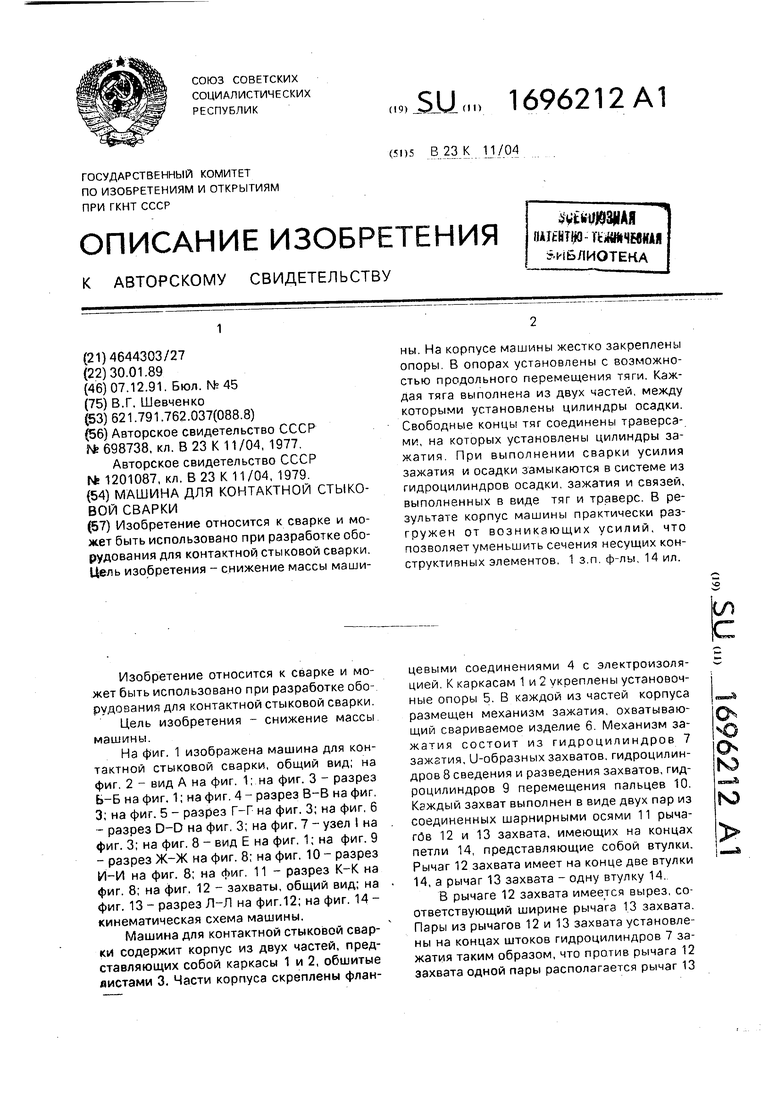

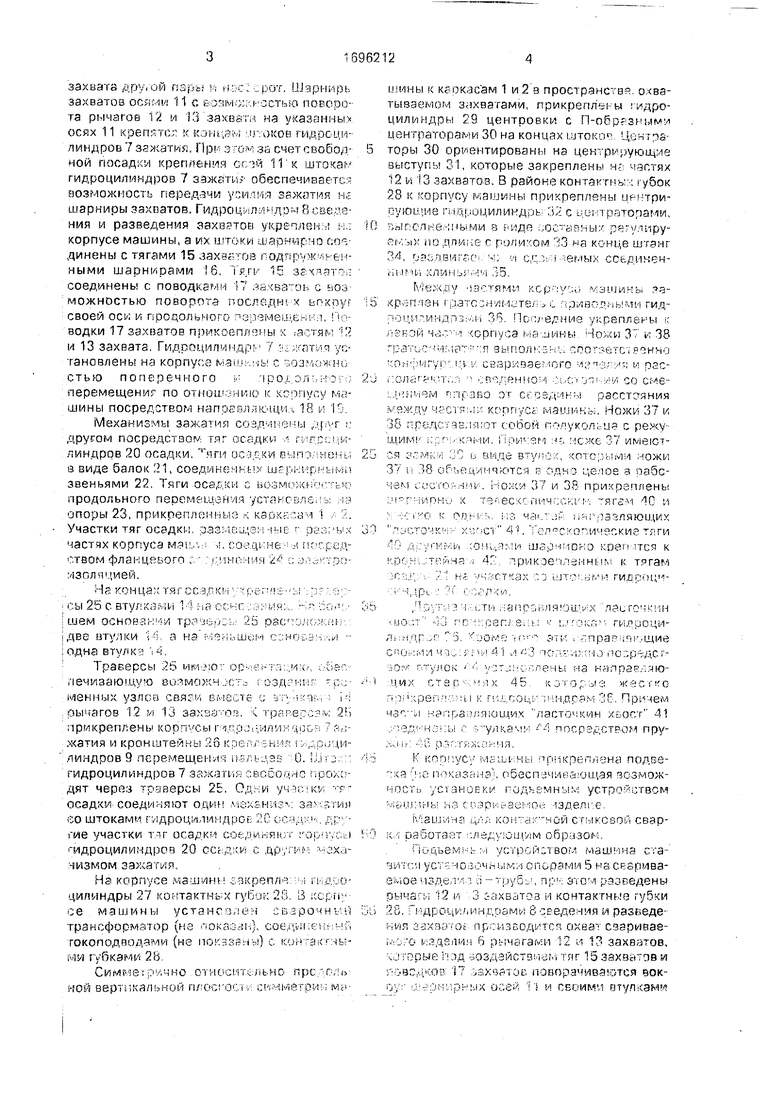

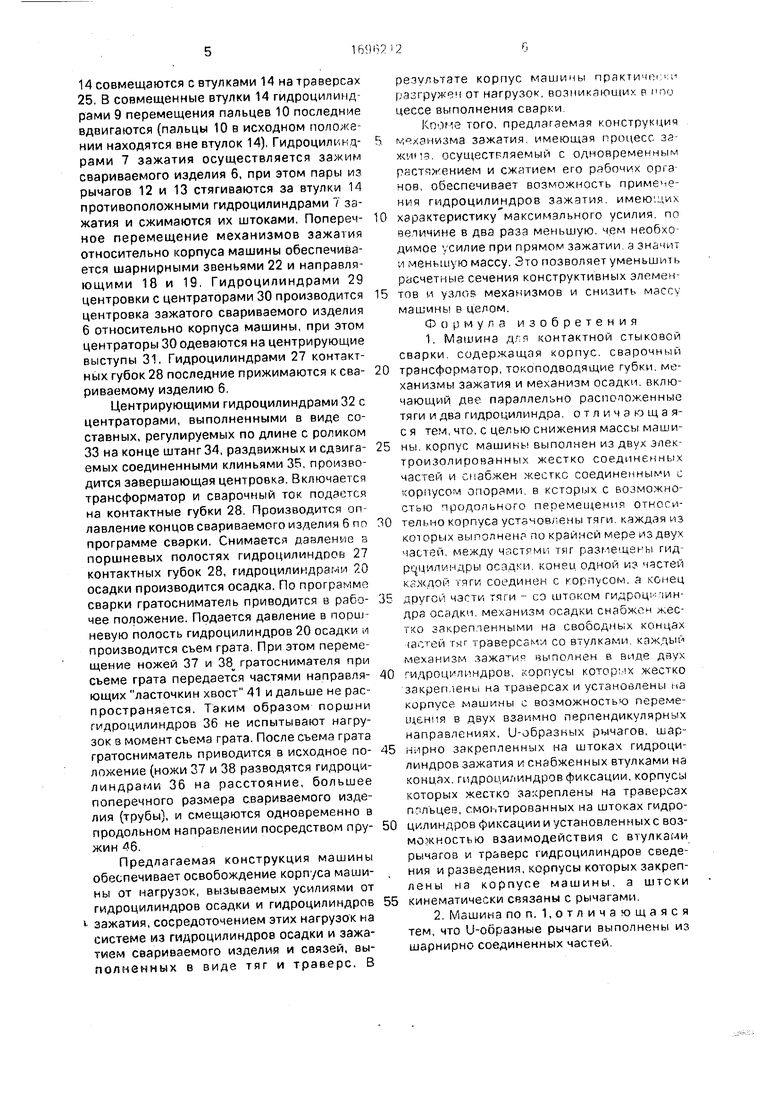

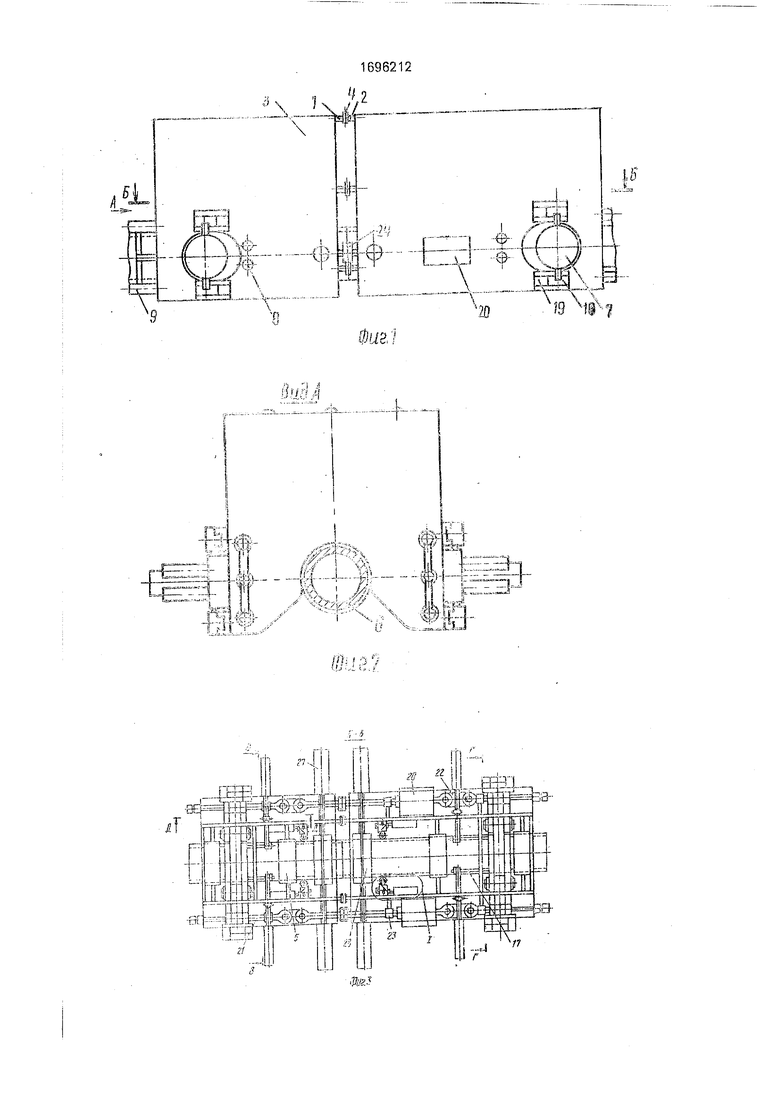

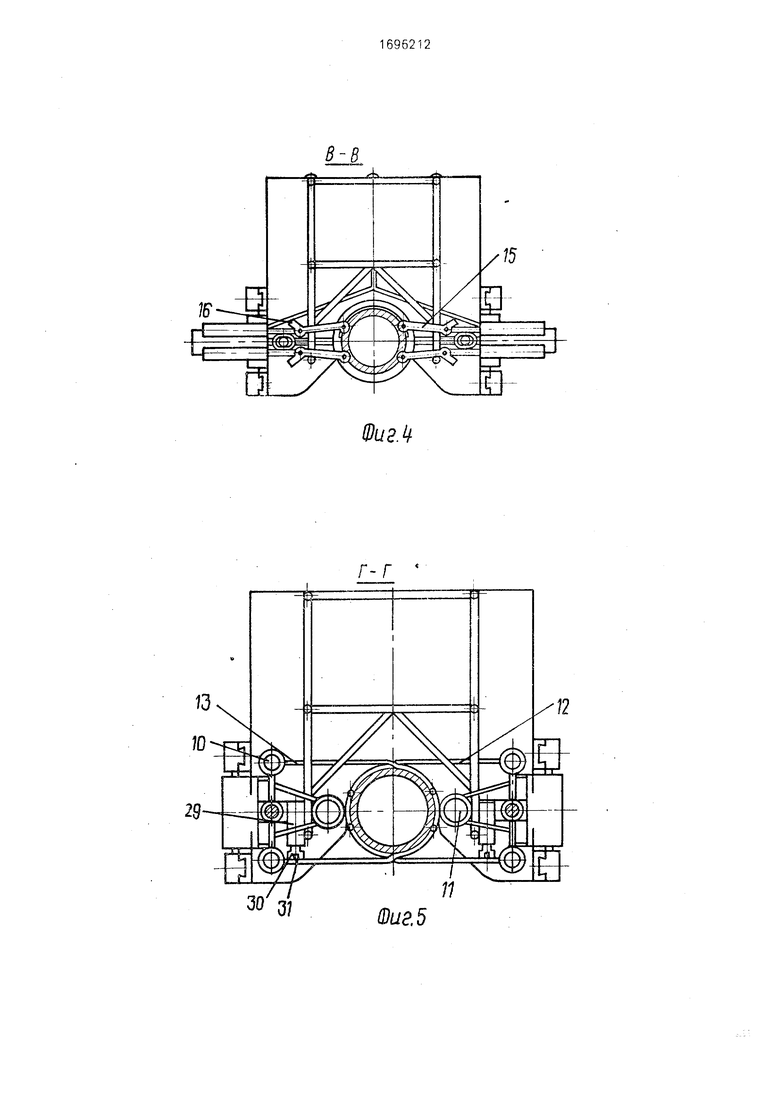

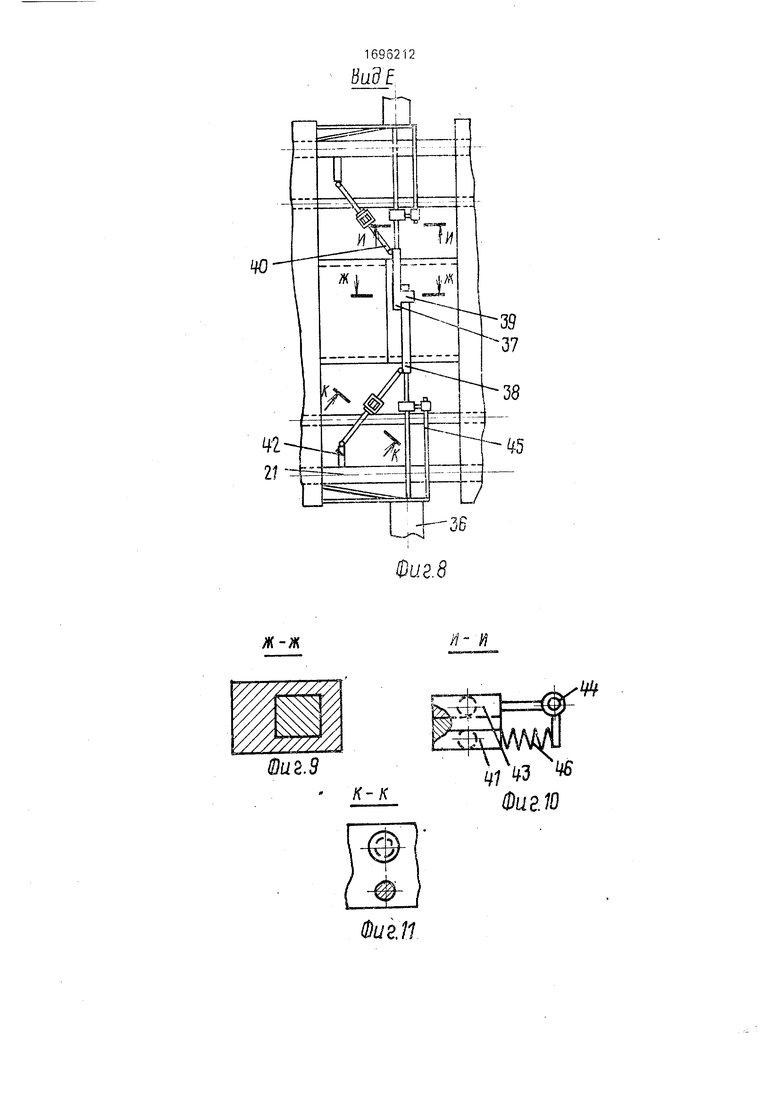

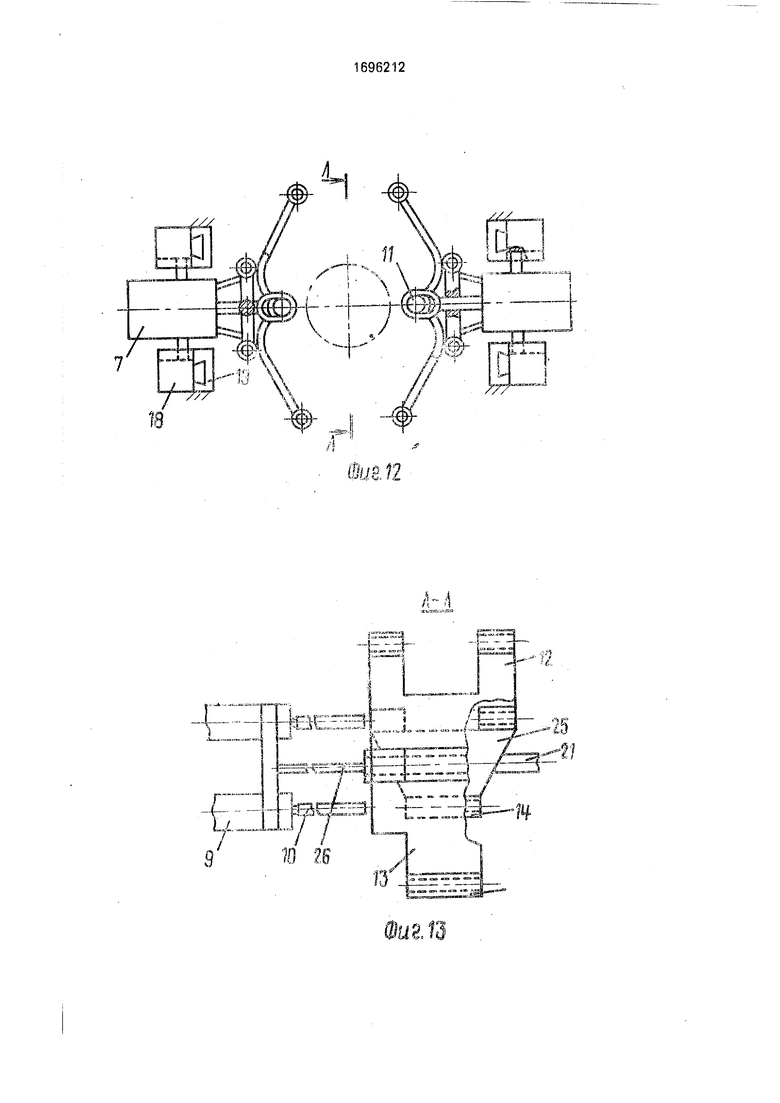

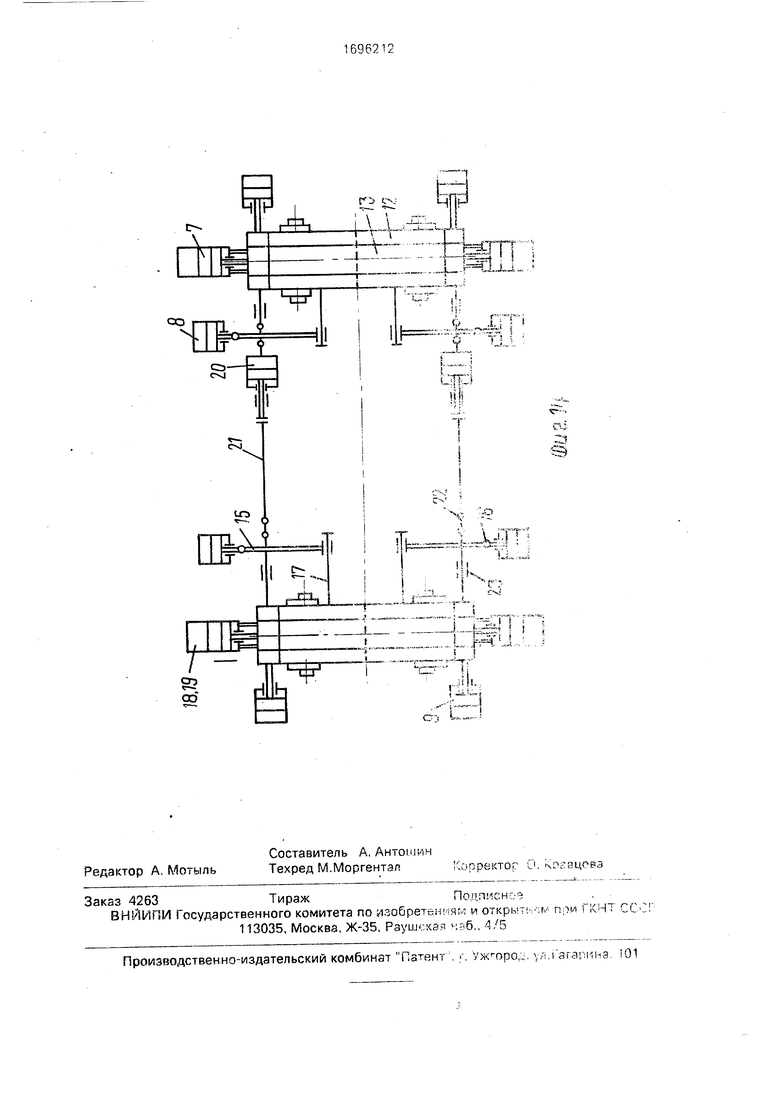

На фиг. 1 изображена машина для контактной стыковой сварки, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Ь-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6

-разрез D-D на фиг. 3; на фиг. 7 - узел I на фиг. 3; на фиг. 8 - вид Е на фиг. 1; на фиг. 9

-разрез Ж-Ж на фиг. 8; на фиг. 10 - разрез И-И на фиг. 8; на фиг. 11 - разрез К-К на фиг. 8; на фиг. 12 - захваты, общий вид; на фиг. 13 - разрез Л-Л на фиг.12; на фиг. 14 - кинематическая схема машины.

Машина для контактной стыковой сварки содержит корпус из двух частей, представляющих собой каркасы 1 и 2, обшитые вистами 3. Части корпуса скреплены фланцевыми соединениями 4 с электроизоляцией. К каркасам 1 и 2 укреплены установочные опоры 5. В каждой из частей корпуса размещен механизм зажатия, охватывающий свариваемое изделие 6. Механизм зажатия состоит из гидроцилиндров 7 зажзтия, U-образных захватов, гидроцилиндров 8 сведения и разведения захватов, гидроцилиндров 9 перемещения пальцев 10. Каждый захват выполнен в виде двух пар из соединенных шарнирными осями 11 рычагов 12 и 13 захвата, имеющих на концах петли 14, представляющие собой втулки. Рычаг 12 захвата имеет на конце две втулки 14, а рычаг 13 захвата - одну втулку 14.

В рычаге 12 захвата имеется вырез, соответствующий ширине рычага 13 захвата. Пары из рычагов 12 и 13 захвата установлены на концах штоков гидроцилиндров 7 зажатия таким образом, что против рычага 12 захвата одной пары располагается рычаг 13

О

ю

а

ю

захвата другой пары ч насipor, Шарниры

захватов осями 11 с возможностью поворота рычагов 12 и 13 захвата на указанных осях 11 крепятсг ч концам шижов гидроцилиндров 7 зажатий. При этом за счет свободной посад чИ крепления ос эй 11 к штокам гидроцилмндров 1 зажатая обеспечивается возможность передачи усилия зажатия на шарниры захватов. Гмдроцмлимдом 8 евеле- ния и разведения захватов укреплены нз корпусе машины, а их штоки шарнирио соединены с тягами 15 захватов подпруж лнеч- ными шарнирами б. Тягм 15 захватов соединены с поводками 17 захватов с возможностью поворота последних вокруг своей оси и продольного пеоемещенмя водки 17 захватов прикреплены к астяг 12 и 13 захвата Гидооцилиндрр 7 Золатмя установлены на корпусе машиьы с возможно стью поперечного продольно ч перемещения по отношению к корпусу машины посредством направляющих 18 и 10

Механизмы зажатия соединены друг с другом посредством гяг осадки и ri p PL цилиндров 20 осадки тлги осадки выполнены в виде балок 21, соединеннее шарнирными звеньями 22 Тчги осадчи с возможногтью продольного песемешенмя установлены ia опоры 23, прикоепленныз к каркасам 1 L 2. Участки тяг осадки размещенные п раз Ы частях корпуса MSL i ,i соединены посредством фланцевого ч /.мнения с элзк ро- изоляцией

На концах тягосалк1л - креплэ л о i-- сы 25 с втулками 1 1 ia сено и и ч,ч HP 1хы шем основании тр венс/л 25 рзсп люжеип две втуки Ј а на меньшем основам и - одна втулк (4

Траверсы 26 имеют ормента v ооес- печивающую возможность создгчия ра менных узлов свяси вместе с чту-то i ц рычагов 12 и 13 захзатов К траверсам 2F прикреплены кооп1 сы гидроцилиндров 7 3d- жатия и кронштейны 26 креллвьич ги роци- линдров 9 перемещения пальцев 10 гидроцилиндров 7 зажатия свободно проходят через траверсы 25. Одни участки гяг осадки соединяют один механизм захатия со штоками гидроцилиндров 20 осадки дру гие участки тяг осадки соединяют гидроцилиндров 20 оса/жи с другим механизмом зажатия,

На корпусе машины закреплена гидроцилиндры 27 контактных губок 28 В корпусе машины установлен сварочный трансформатор (не показан), соединенней токоподводами (не показаны) с контактными губками 28

Симме:рично относительно кой вертикальной плоскости симметрии машины к каркасам 1 и 2 в пространств тываемом захватами, пpикpeплe ы гидроцилиндры 29 центоовки с П-обр зным-/ центраторами 30 на концах штоко° Центра

торы 30 ориентированы на центрирующее выступы 31, которые закреплены не частях 12 и 13 захватов. В районе контактны губок 28 к корпусу машины прикреплены це -три- ругощие гидроцилиндрь 12 с итераторами

0 чыполнемсыми а с-иде составных рр /лиру- подлине с роликом 33 на конце шгэпг 34, озслвмЕзе sv п ид и емы ссьдинеи- luiMti 5

Мехду частями корпусе /ашимы а5 кр.,птен tратоснимитель с Г|риводьь ми гид- 7ЭЦ11 индп м1к1 35 Пог:/1врние укреплены гевои чаг-1 ч корпуса маиины Нохм 3 v 38 ioTf я выполнен i coo se o венно KOHoi/ryt ии свариваег юго / г1 и ояс0 i cvidta oTv, i - „ЗСДРЧНОМ ;,-cirj H /i со с.еJPHH M птрзво эт СчОедиН 3| расстояния

между члстчмл KoonjCe мчшинс Ножи 37 и

38 предегав я:эт гоЬои Гг луколоца с режу

щимк rri кями 1 oi/ L6M ч , схе 37 имеют0 ся зам.и СО с, втупзк которыми ножи h 38 объединяются р одчс цепое в рзбс- ..и,п --.щи Ножи 37 и 38 прикреплены iHnp,; тепескг пичь.кг тягам Г и v к ooHi.vi 13 Hfi павляющих

П Ла точк/. - УЗОСТ 41 эл -скопичес.кие тлги /г л , ими шгонмрно кое 1-тсч к кр HI ТРИЧЭ 4 трмкрег1пенним к тягам

1Г М- 7 ча А СТ.с)Ч Г ьЛО аМИ ГИЛООЦ

, pv. Г О

Ь Дз,г л U CTH . зправлч ош х прьго - ж иом -13 npi oenj о it оча гилроци- Л1 л Кроме П0 эти гпрап ,

ЧЭ,. ЯГ И Л и ПО РО рвДС гзО / 44 ст. к i лень на направ яю0 цих стерли ix 4Ь K iopje жес.го

п э 1 феп, ы к гп 1СОЦ1 j ндоэм 36 Причем

чал. и чапоавляющих ласточкин хвост 41

пади но о г i улкам1 44 посредством , С я,чег 1Я

5К коглуС) i csUJtHbi прикреплена подве .ка (ме показано обеспечивающая возможность установки годъемным устро сгвсм маю 1нь на спарилаj.ioe изделие

Машина АЛ0 о т тчой стыковой сварO к ч работает след юи1им образом

Пицъемнь i усюойством машина csa- вигся човочнымм опорами 5 на свариваемое чзд« 113 о - тоуб-,1, при эгом разведены рычаг 12 и 13 с-ахватсз и контактные губки

5 20. Гмдроци/1инг,оами 8 сведения и разведения 33X30TOt производится охват свариваемого изделия 6 ричзгами 12 и 13 захватов, чоторые под ьоздействиомтяг 15 захватов и Г озсдчоа 17 оахчргов поворачиваются вок- DVS LS dV ii iDHbix oue i i и своими втулкам

14 совмещаются с втулками 14 на траверсах 25. В совмещенные втулки 14 гидроцилиндрами 9 перемещения пальцев 10 последние вдвигаются (пальцы 10 в исходном положении находятся вне втулок 14). Гидроциликд- рами 7 зажатия осуществляется зажим свариваемого изделия 6, при этом пары из рычагов 12 и 13 стягиваются за втулки 14 противоположными гидроцилиндрами 7 зажатия и сжимаются их штоками. Поперечное перемещение механизмов зажатия относительно корпуса машины обеспечивается шарнирными звеньями 22 и направляющими 18 и 19. Гидроцилиндрами 29 центровки с центраторами 30 производится центровка зажатого свариваемого изделия 6 относительно корпуса машины, при этом центраторы 30 одеваются на центрирующие выступы 31. Гидроцилиндрами 27 контактных губок 28 последние прижимаются к свариваемому изделию 6.

Центрирующими гидроцилиндрами 32 с центраторами, выполненными в виде составных, регулируемых по длине с роликом 33 на конце штанг34. раздвижных и сдвигаемых соединенными клиньями 35, производится завершающая центровка. Включается трансформатор и сварочный ток подается на контактные губки 28. Производится оплавление концов свариваемого изделия 6 по программе сварки. Снимается давление з поршневых полостях гидроцилиндоов 27 контактных губок 28, гидроцилиндрами 20 осадки производится осадка. По программе сварки гратосниматель приводится в рабочее положение. Подается давление в поршневую полость гидроцилиндров 20 осадки и производится съем грата. При этом перемещение ножей 37 и 38 гратоснимателя при съеме грата передается частями направляющих ласточкин хвост 41 и дальше не распространяется. Таким образом поршни гидроцилиндров 36 не испытывают нагрузок в момент съема грата. После съема грата гратосниматель приводится в исходное положение (ножи 37 и 38 разводятся гидроцилиндрами 36 на расстояние, большее поперечного размера свариваемого изделия (трубы), и смещаются одновременно в продольном направлении посредством пружин 46.

Предлагаемая конструкция машины обеспечивает освобождение корпуса машины от нагрузок, вызываемых усилиями от гидроцилиндров осадки и гидроцилиндров зажатия, сосредоточением этих нагрузок на системе из гидроцилиндров осадки и зажатием свариваемого изделия и связей, выполненных в виде тяг и траверс. В

результате корпус машины практиче ки разгружен от нагрузок, возникающих в поо цессе выполнения сварки

Кооме того, предлагаемая конструкция

механизма зажатия имеющая процесс зажима, осуществляемый с одновременным растяжением и сжатием его рабочих органов, обеспечивает возможность применения гидроцилиндров зажатия, имеющих

характеристику максимального усилия, по величине в два раза меньшую, чем необходимое усилие при прямом зажатии, а значит и меньшую массу. Это позволяет уменьшить расчетные сечения конструктивных элементов и узлов механизмов и снизить Maccv машины в целом.

Формула изобретения

1.Машина для контактной стыковой сварки, содержащая корпус, сварочный

трансформатор, токоподводящие губки, механизмы зажатия и механизм осадки, включающий две параллельно распопоженныс тяги и два гидроцилиндра, отличающая- с я тем, что, с целью снижения массы машины. корпус машины выполнен из двух элек троизолированных жестко соединенных частей и снабжен жестко соединенными с корпусом опорами, в которых с возможностью продольного перемещения относительно корпуса установлены тяги каждая из которых выполнена по крайней мере из двух частей, между частями тяг размещены гид- рццилиндры осадки, коней одной из частей каждой тяги соединен с корпусом, а конец

другой части тяги - со штоком гидроцичин- дра осадки механизм осадки снабжен жестко закреппенными на свободных концах (асгей гяг траверсами со втулками каждый механизм зажатия выполнен в виде двух

гидроцилиндров, корпусы которых жестко закреп.тепы на траверсах и установлены иа корпусе машины с возможностью перемещения в двух взаимно перпендикулярных направлениях, U-образных рычагов, шарнирно закрепленных на штоках гидроцилиндров зажатия и снабженных втулками на концах, шдроцилиндров фиксации, корпусы которых жестко закреплены на траверсах пальцев, смонтированных на штоках гидроцилиндров фиксации и установленных с возможностью взаимодействия с втулками рычагов и траверс гидроцилиндров сведения и разведения, корпусы которых закреп- лены иа корпусе машины, а штоки

кинематически связаны с рычагами.

2.Машина по п. 1,отличающаяся тем, что U-образн-ые рычаги выполнены из шарнирно соединенных частей.

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Установка для контактной стыковой сварки концов движущихся металлических полос | 1990 |

|

SU1824271A1 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| Машина для контактной стыковой сварки | 1988 |

|

SU1556846A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

Изобретение относится к сварке и может быть использовано при разработке оборудования для контактной стыковой сварки. Цель изобретения - снижение массы машины. На корпусе машины жестко закреплены опоры. В опорах установлены с возможностью продольного перемещения тяги. Каждая тяга выполнена из двух частей, между которыми установлены цилиндры осадки. Свободные концы тяг соединены траверсами, на которых установлены цилиндры зажатия. При выполнении сварки усилия зажатия и осадки замыкаются в системе из гидроцилиндров осадки, зажатия и связей, выполненных в виде тяг и траверс. В результате корпус машины практически разгружен от возникающих усилий, что позволяет уменьшить сечения несущих конструктивных элементов. 1 з.п. ф-лы, 14 ил.

1Ш

0иг2

/7

Фиг А

г-г

Фиг. 5

ж-ж

Z/Z/Z/

Юи2.9

к-к

1696212

ВидЕ.

3Ј

Фи, г. 8

л- и

уЮ W

Фиг ю

Фиг 11

Фио.12

,

ей -V)

€Э

| Машина для контактной стыковой сварки полос | 1977 |

|

SU698738A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР Ns 1201087,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1989-01-30—Подача