/1 эср чзнле отчоситгя к микрссваркс, t частности к способам термокомпрессионной сварк;/ микоодеталей преимущественно покрытых слоем изоляции, и может найти применение в различных областях радиоэлектронной п сомы ш лен нос ги

Цепью изобретения является повышение качества сварного соединения за счет последовательного разрушения слоя изоляции под одним и вторым электродом.

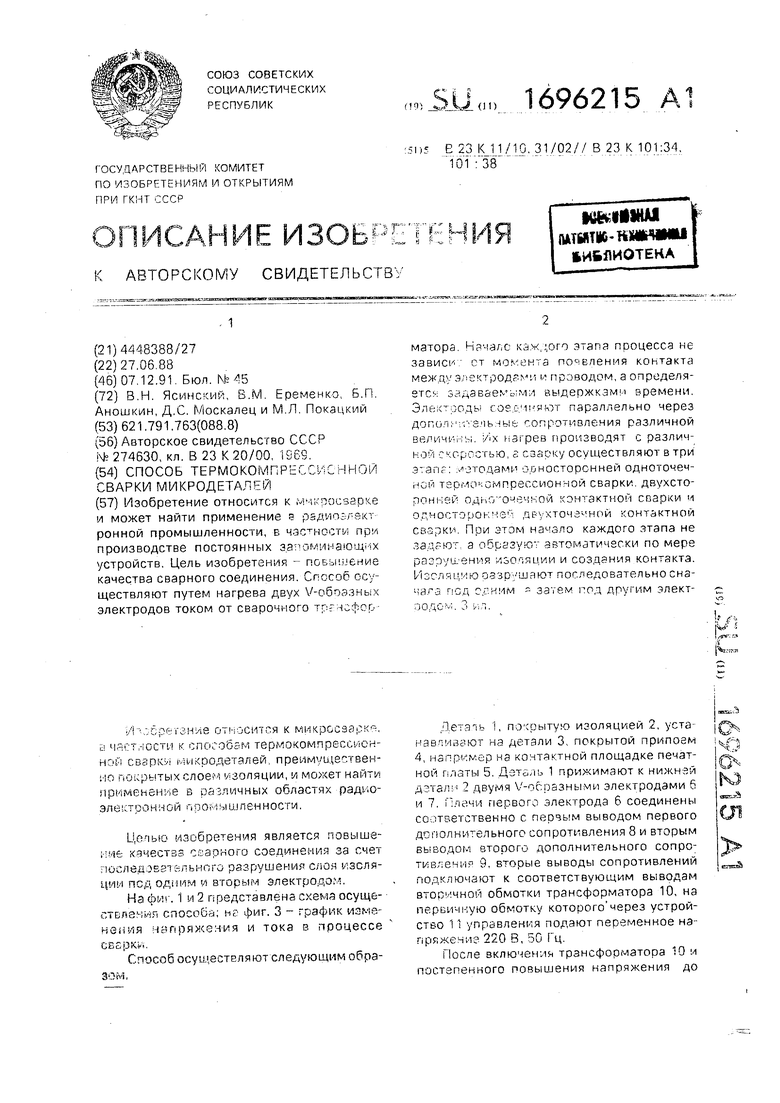

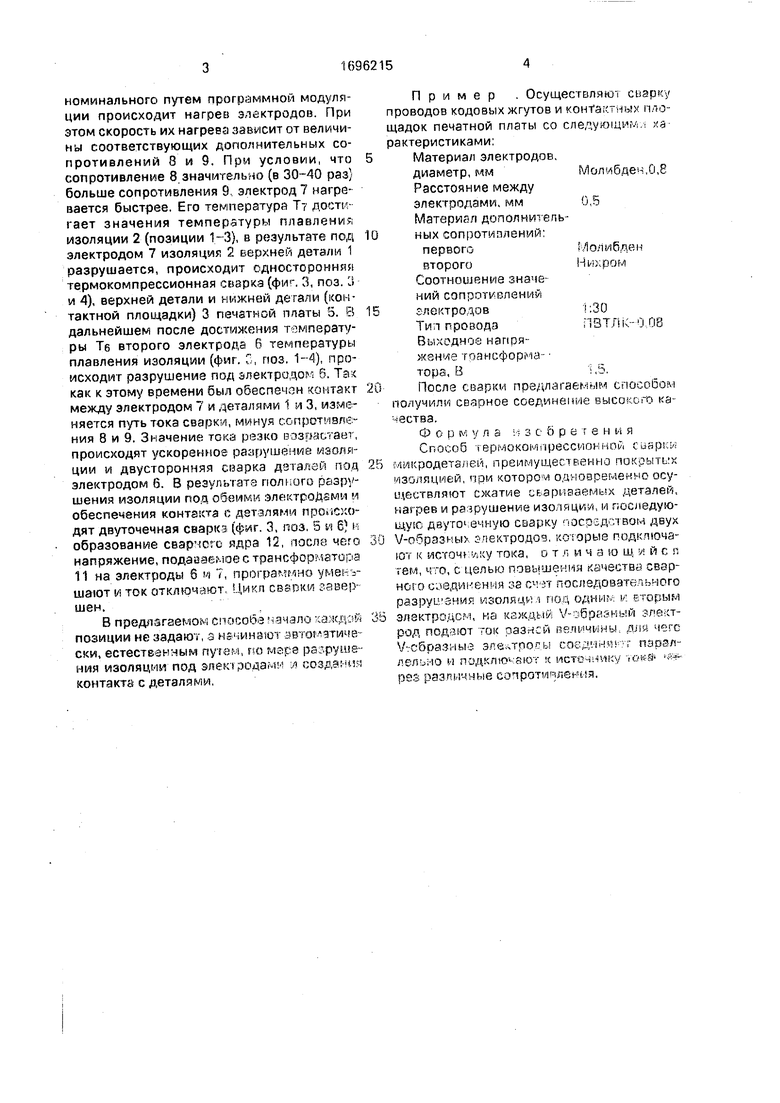

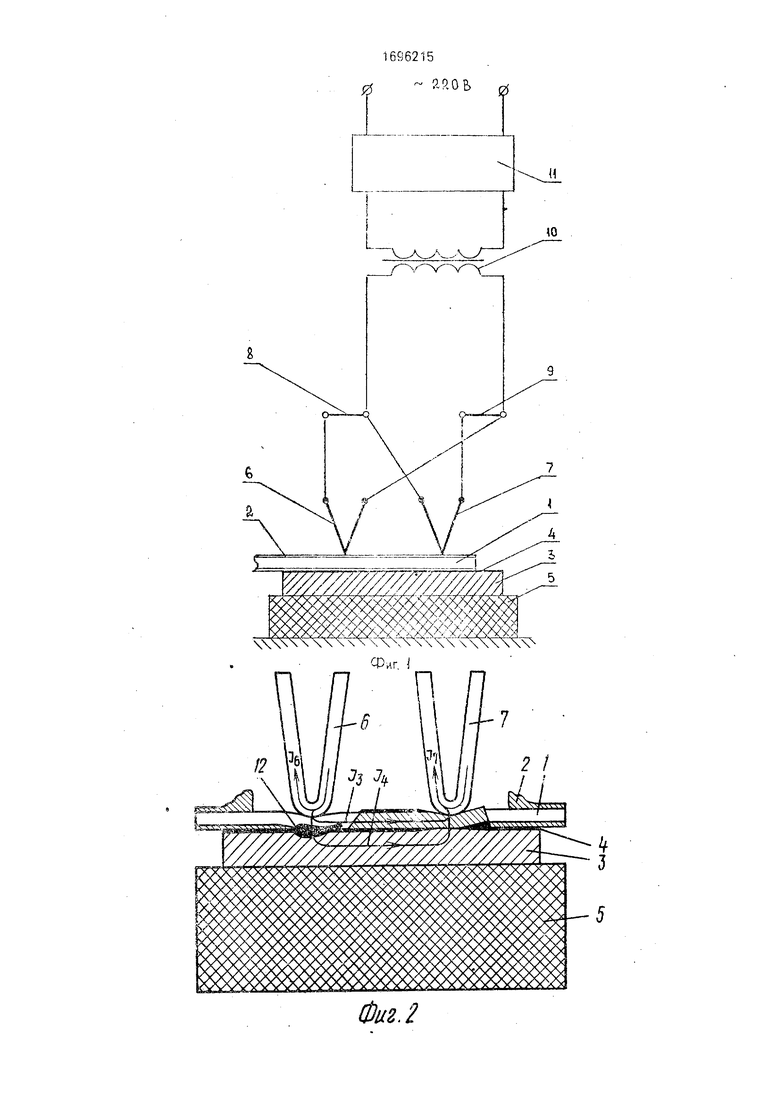

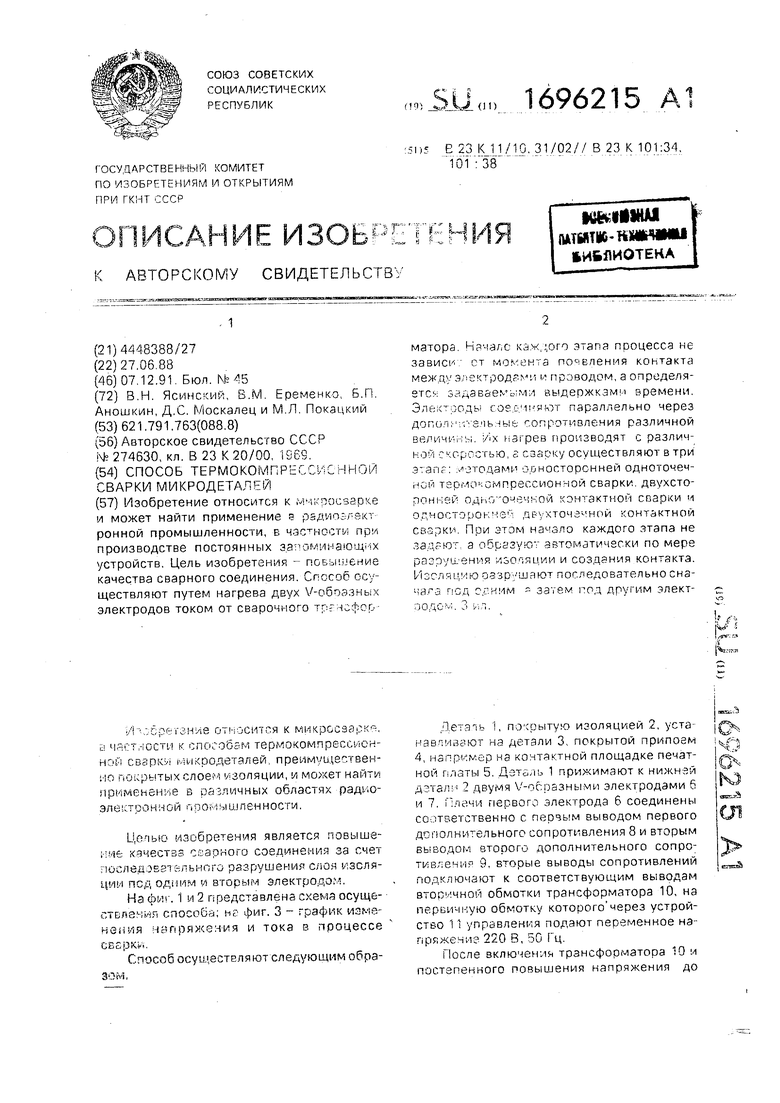

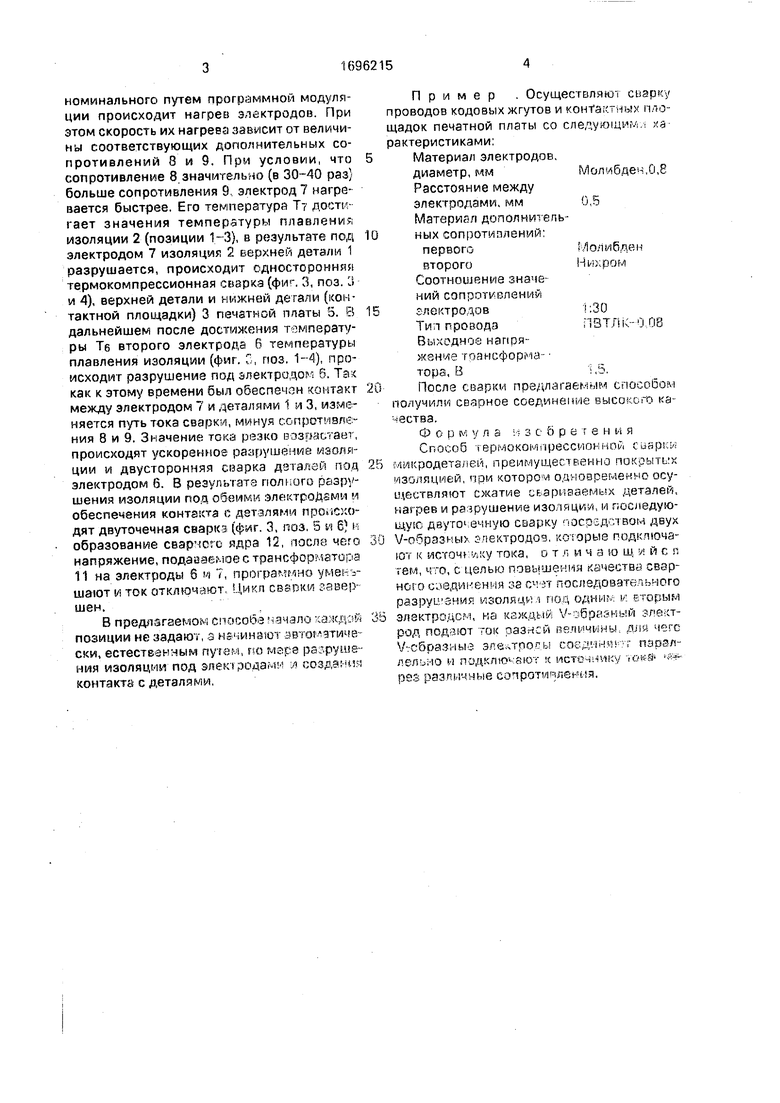

На фиг. 1 и 2 представлена схема осуществления способа, не фиг 3 - график изменения напряжения и тока в процессе сварки.

Способ осуществляют следующим образом.

Летать 1, покрытую изоляцией 2, уста навеивают на детали 3 покрытой припоем 4, нагрчкер на контактной площадке печатной платы 5 Деталь 1 прижимают к нижней дэталн 2 двумя V-образными электродами 6 и 7. Плечи первого электрода 6 соединены соответственно с псовым выводом первого дополнительного сопротивления 8 и вторым выводом второго дополнительного сопротивления 9, вторые выводы сопротивлений подключают к соответствующим выводам вторичной обмотки трансформатора 10, на первичную обмотку которого через устройство 11 управления подают переменное напряжение 220 В, 50 Гц.

После включения трансформатора 10 и постепенного повышения напряжения до

сл

номинального путем программной модуляции происходит нагрев электродов. При этом скорость их нагрева зависит от величины соответствующих дополнительных сопротивлений 8 и 9. При условии, что сопротивление 8 значительно (в 30-40 раз) больше сопротивления 9, электрод 7 нагревается быстрее. Его температура Т достигает значения температуры плавления изоляции 2 (позиции 1-3), в результате под электродом 7 изоляция 2 верхней детали 1 разрушается, происходит односторонняя термокомпрессионная сварка (фиг. 3, поз. 3 и 4), верхней детали и нижней детали (контактной площадки) 3 печатной платы 5. В дальнейшем после достижения температуры Те второго электрода 6 температуры плавления изоляции (фиг. Г, поз, 1-4), происходит разрушение под электродом 6. Так как к этому времени был обеспечен контакт между электродом 7 и деталями 1 и 3, изменяется путь тока сварки, минуя сопротивления 8 и 9. Значение тока резко возрастает, происходят ускоренное разрушение изоляции и двусторонняя сварка деталей под электродом 6. В результате полного разрушения изоляции под обеими электродами и обеспечения контакта с деталями происходят двуточечная сварка (фиг. 3, поз. 5 и 6) и образование сварчого ядра 12, после чего напряжение, подаааемое с трансформатора 11 на электроды 6 и 7, программно уменьшают и ток отключают. Цикл сварки завершен,

В предлагаемом способе начало каждой позиции не задают, а начинают автоматически, естественным путем, по мере разрушения изоляции под электродами и создания контакта с деталями.

Пример . Осуществляют сварку проводов кодовых жгутов и контактных площадок печатной платы со следующими ха рактеристиками: Материал электродов,

диаметр, ммМолибден,0,8

Расстояние между электродами, мм0,5

Материал дополнитель- ных сопротивлений:

первогоМолибден

второгоНихром

Соотношение значений сопротивлений электродов1:30

Тип проводаПВТЛК-0,08

Выходное напряжение трансформатора, В1,5. После сварки предлагаемым способом получили сварное соединение высокого качества.

Формула изобретения Способ термокомпрессионной сварки микродеталей, преимущественно покрытых изоляцией, при котором одновременно осуществляют сжатие свариваемых деталей, нагрев и разрушение изоляции, м последующую двуточечную сварку посредством двух V-образных электродов, которые подключают к источнику тока, отличающийся тем, чго, с целью повышения качества сварного соединения за счет последовательного разрушения изоляции под одним и вторым электродом, на каждый V-збразчый электрод подают ток разной величины, для чего V-образные электроды соединяют параллельно и подключают к источнику юк рез различные сопротивления.

ЯЙОЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1980 |

|

SU971601A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 2004 |

|

RU2271909C2 |

| СПОСОБ ПРИВАРКИ ВЫВОДА В ПОЛУПРОВОДНИКОВОМ ПРИБОРЕ | 2013 |

|

RU2525962C1 |

| ИНСТРУМЕНТ ДЛЯ ОДНОСТОРОННЕЙ ТЕРМОКОМПРЕССИОННОЙ СВАРКИ | 1970 |

|

SU274630A1 |

| Способ термокомпрессионной сварки | 1978 |

|

SU719830A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| Устройство для приварки проволочных выводов | 1979 |

|

SU854637A1 |

| Способ приварки изолированной проволоки к контактным площадкам печатных плат и устройство для его осуществления | 1975 |

|

SU550252A1 |

| Способ контактной точечной сварки разнотолщинных деталей | 1990 |

|

SU1722744A1 |

Изобретение относится к глчюосзарче и может найти применение Р радиоэлект ронной промышленности, в «.эс ности при производстве постоянных за .оминающих устройств, Цель изобретения повышение качества сварного соединения Способ осуществляют путем нагрева двух V-обоэзчых электродов током от сварочкого г гнофор матора Начало каждого этапа процесса не зависи от момента появления контакта между электродами и проводом, а определя- етс задаваемо ми выдержками рремени Электооды соединяют параллельно через дополни елыые сопротивления различной величин-, i/ix нагрев производят с различной скоростью а сзаску осуществляют в три этапа %лзтодами односторонней одноточечной термоксмпрессионной сварки двухсто- гюнней одно очеччой контактной соарки и одностооо - IJG дв хточбчнои контактной свзрки При этом начало каждого этапа не задаю 1 а о5сззую автоматически по мере разоуи-енир изотяции и создания контакта Изоляцию рззоушают погледовательно сна- год с ним затем год другим электродом 3 i-i т

Фиг. 2

| ИНСТРУМЕНТ ДЛЯ ОДНОСТОРОННЕЙ ТЕРМОКОМПРЕССИОННОЙ СВАРКИ | 0 |

|

SU274630A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1988-06-27—Подача