Изобретение относится к химической промышленности, в частности к способу получения реактивно чистого диоксида олова (SnOa).

Целью изобретения является повышение производительности процесса, увеличе- ние удельной поверхности порошка диоксида олова.

П р и м е р 1. Кислород с расходом 1 м3/ч проходит через ВЧ-разряд и нагревается до 1500°С с энтальпией струи, равной 0,5 кВт.ч/м3, затем направляется вниз под углом 30° к потоку олова. Вертикально вниз транспортирующим газом (смесь Аг и 02 в объемной пропорции 1:1) с расходом 0,4 м /ч подается порошок олова размером частиц менее 50 мкм, и расходом, равным 0,98 кг/ч. Расходы стабилизирующего газа (кислорода) и диоксида олова составляют 0,3 м/ч и 0,1 кг/ч соответственно

Получают порошок SnOa чистотой 99,9 мае.% и удельной поверхностью, равной 2 м2/г.

П р и м е р 2. Все оасходные параметры те же, что и в примере 1. Высокотемпературный поток кислорода нагрет до 3200°С с энтальпией струи, равной 3 кВт,ч/м . Получают порошок SnO i чистотой 99.9 мас.% и уде/.ьной поверхностью, равной 10,9 м /г.

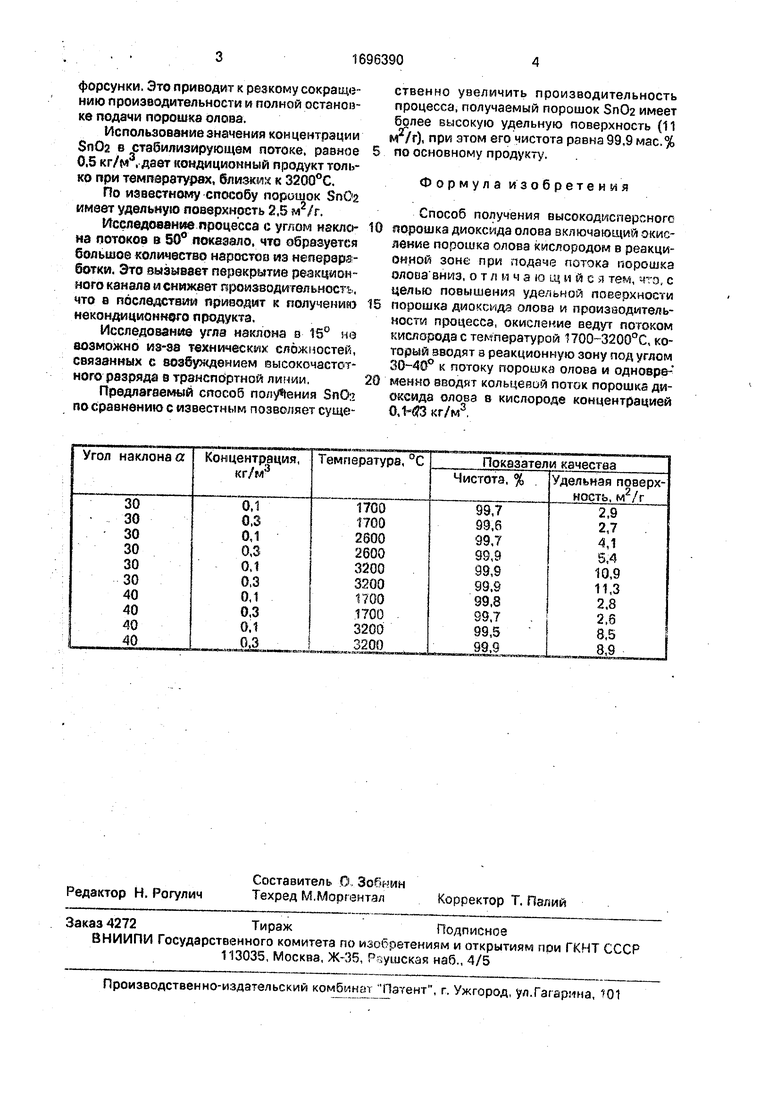

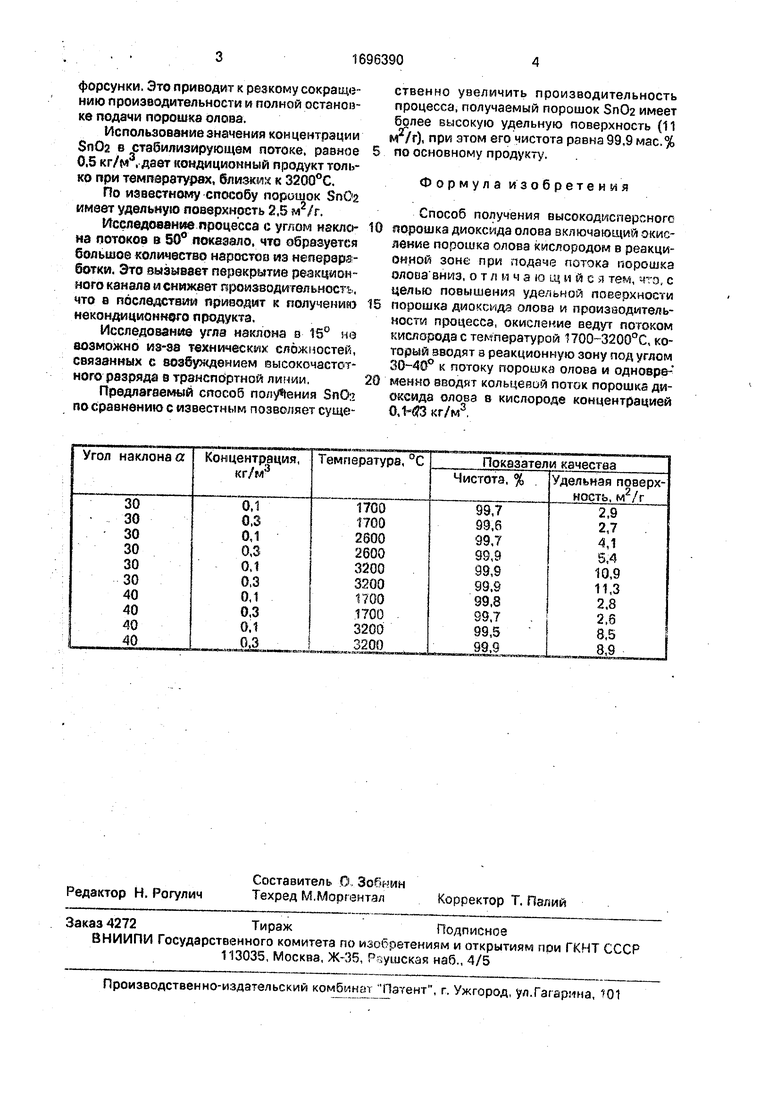

В таблице приведены значения интервалов температуры, концентрации и угла наклона. Расходные показатели процесса такие же, как и Е примере 1.

Для равномерного распределения частиц олова «J высокотемпературном потоке кислорода порошкообразное олова транспортируется кислородо-аргонной смесью с содержанием кислорода не более 70 об.%. что обусловлено безопасными условиями работы. При . держании кислорода более 70 об.% начинается воспламенение олова в транспортной линии.

Используя концентрацию Sn02 в стабилизирующем потоке ниже 0,1 кг/м (например 0,С5 кг/м3), наблюдают быстрое забивание расплавом олова и его оксидом

о

ю о ы ю о

форсунки. Это приводит к резкому сокращению производительности и полной остановке подачи порошка олова.

Использование значения концентрации SnOa в стабилизирующем потоке, разное 0,5 кг/м3, дает кондиционный продукт только при температурах, близких к 3200°С.

По известному способу порошок SnOa имеет удельную поверхность 2,5 м2/г.

Исследование процесса с углом наклона потоков и 50° показало, что образуется большое количество наростов из нелерзря- ботки. Это вызывает перекрытие реакционного канала и снижает производительность, что а последствии приводит к получению некондиционного продукта.

Исследование угла наклона в tS° не возможно из-за технических сложностей, связанных с возбуждением высокочастотного разряда в транспортной линии,

Предлагаемый способ получения ЗпШ по сравнению с известным позволяет существенно увеличить производительность

процесса, получаемый порошок Sn02 имеет

более высокую удельную поверхность (11

), при зтом его чистота равна 99,9 мас.%

по основному продукту.

Формула изобретения

Способ получения высокодисперсного порошка диоксида олова включающий окисление порошка олова кислородом в реакционной зоне при подаче потока порошка олова вниз, о т л и ч а ю щ и и с т , , с целью повышения удельной поверхности порошка диоксида олова и производительности процесса, окисление ведут потоком кислорода с температурой 1700-3200°С, который вводят а реакционную зону под углом 30-40° к потоку порошка олова и одновре- меняо вводит кольцевой поток порошка диоксида олова в кислороде концентрацией 0,Kf3 кг/м3,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида олова (1У) для электропроводящих материалов | 1988 |

|

SU1682312A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МЕТАЛЛА | 1996 |

|

RU2106307C1 |

| ПОРОШОК СМЕШАННОГО ОКСИДА КРЕМНИЯ И ТИТАНА, ЕГО ДИСПЕРСИЯ И ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ НА ЕГО ОСНОВЕ | 2007 |

|

RU2415081C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МИКРОСФЕР ОКСИДА МЕТАЛЛА | 1990 |

|

RU2021206C1 |

| Шихта для изготовления твердых электролитов | 1990 |

|

SU1719370A1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2003 |

|

RU2252817C1 |

| Способ получения электрода | 1989 |

|

SU1705415A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ | 1993 |

|

RU2078117C1 |

Изобретение о-нзситоя . химической промышленности, в частности электротехнической, и позволяет получить порошок диоксида олова высокой степени чистоты с повышенной величиной удельной поверхности путем введения порошка олова в предварительно нагретый до температуры 1700-3200°С поток кислорода, направленный вниз под , лом 30-40° к вертикали с одновременной с аЈглизацией газодибперсным потокам кис юрода и ,ок- сид олова с концентрацией 0.1-0,3 кг/м. 1 табл.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-19—Подача