Изобретение относится к способу гидроочистки нефтяного сырья и может быть использовано в нефтехимической промышленности.

Известен способ переработки нефтяного сырья путем гидроочистки на катализаторах, содержащих металлы VI и VIII групп, при котором катализаторы вначале контактируют со смесью водородсодержащего газа (ВСГ) и сероводорода при концентрации последнего 5-10 об.%, давлении 0,1-3,5 МПа и температуре 150-370°С. Затем на катализатор пода ют серосодержащее сырье

1.

Недостатком этого способа является низкая активность катализаторов гидроочистки из-за восстановления части оксидов металлов в металлы, которые труднее затем переходят в сульфиды.

Известен способ переработки нефтяных дистиллятов, при котором катализатор нагревают в среде ВСГ с элементарной серой, которую загружают поверх слоя катализатора. Нагрев производят ступенчато вначале до 140°С и при давлении 0,5- 1,7 МПа, затем делают выдержку 2,0-2,5 ч, температуру повышают до 180-200°С и выдерживают катализатор при этой температуре при давлении 2,0-2,5 МПа 2-3 ч. Затем на катализатор подают сырье 2.

Недостатки этого способа заключаются в трудности контроля процесса сульфидиро

ON Ч) О

.&ь

Os

о

вания из-за одновременной загрузки большого количества серы, возможности бурного взаимодействия серы с катализатором, необходимости вскрытия реакторов гидроочистки для перегрузки катализатора и для загрузки серы после каждой его регенера- ции.

Наиболее близким к изобретению является способ переработки нефтяного сырья, при котором используемые катализаторы гидроочистки на стадии предварительного сульфидирования обрабатывают серосодержащим исходным сырьем в присутствии водорода или сырьем с добавлением различных сернистых соединений, дисульфида, сероуглерода, меркаптанов. Оптимальные температуры осернения 260-300°С, давление 0,2-2,0 МПа. Затем проводят гидроочистку 3.

Недостатком известного способа является недостаточная активность катализаторов гидроочистки из-за коксования исходного сырья. Так, при гидроочистке дизельного топлива с исходным содержанием серы 0,88 мас.% на алюмокобальтмолибде- новом (АКМ) катализаторе в условиях известного способа остаточное содержание серы в гидрогенизате составляет 0,53 мае. %, что соответствует степени обессери- вания 39,8 отн.%.

Целью изобретения является повышение степени очистки сырья от серы.

Указанная цель достигается способом переработки нефтяного сырья путем гидроочистки при повышенных температуре и давлении с использованием отработанных АКМ или алюмоникельмолибденового (АНМ) катализатора в процессе адсорбционной очистки ВСГ риформинга от сероводорода при 20-120°С и содержащий 0,5-4,0 мас.% серы.

Указанный температурный интервал соответствует рабочим параметрам циркулирующего ВСГ промышленных установок каталитического риформинга.

Пример 1. 30 см3 промышленного АКМ катализатора следующего состава, мас.%: СоО 4,5; МоОз 14,0; у-А120з - остальное, после выгрузки из адсорбера пилотной установки риформинга загружают в реактор пилотной установки гидроочистки. Содержание серы на катализаторе составляет 2,2 мас.%. Адсорбцию сероводорода из ВСГ риформинга осуществляют при 45°С.

Катализатор сушат и восстанавливают водородом (расход водорода 20 л/ч) при медленном подъеме температуры до 150°С (7,5 ч). Затем его сульфидируют высокосернистым бензином прямой гонки, содержащим 0,1 мас.% серы, при подъеме температуры от 150 до 300°С в течение 12 ч, при давлении 3,0 МПа, скорости подачи бензина 150 нл/ч и подаче водорода 38 л/ч.

Гидроочистке подвергают прямогонный

высокосернистый бензин с исходным содержанием серы 0,1 мас.%. Условия гидроочистки: температура 340°С, давление 3,0 МПа, подача водорода 76 л/ч, скорость под0 ачи сырья 150 мл/ч, продолжительность испытания 24 ч.

Остаточное содержание серы в гидрогенизате, получаемом в этом примере, составляет 0,0006 мае. % , что соответствует

5 степени обессеривания 99,4 отн. %.

П р и м е р 2. Для гидроочистки используют АКМ катализатор после выгрузки из адсорбера пилотной установки риформинга с содержанием серы 0,5 мае. %. Адсорбцию

0 сероводорода из ВСГ риформинга осуществляют при 20°С. Сушку , восстановление и осернение катализатора осуществляют аналогично примеру 1. , Гидроочистке подвергают дизельное

5 топливо с исходным содержанием серы 0,08 мае. %. Условия гидроочистки анало- гичны примеру 1.

Остаточное содержание серы в гидрогенизате, получаемом в этом примере, состав0 ляет 0,49 мас.%, что соответствует степени обессеривания 44,3 отн.%.

П р и м е р 3. Используют 30 см3 про-- мышленного АНМ катализатора следующего состава, мас.%: N104,5; МоО 18; у- АЬЮз

5 - остальное, после выгрузки из адсорбера пилотной установки риформинга с содержанием серы 4,0 мас.%. Адсорбцию сероводорода из ВСГ риформинга осуществляют при 120°С. Сушку, восстановление и осернение

0 катализатора осуществляют по примеру 1.

Гидроочистке подвергают дизельное топливо с исходным содержанием серы 0,88 мас.%. Условия гидроочистки аналогичны примеру 1.

5 Остаточное содержание серы в гидрогенизате, получаемом в этом примере, равно 0,43 мас.%, что соответствует степени обессеривания 51,1 отн.%.

П р и м е р 4 (изв естный способ). 30 см3

0 свежепрокаленного промышленного АКМ катализатора загружают в реактор пилотной установки гидроочистки, сушат и восстанавливают водородом при медленном подъеме температуры до 150°С(7,5ч). Затем

5 катализатор сульфидируют высокосернистым бензином прямой гонки, содержащим 0,1 мас.% серы при подъеме температуры от 150 до 300°С в течение. 12 ч, при давлении 2,0 МПа, скорости подачи бензина 150 мл /ч, подаче водорода 38 л/ч.

Гидроочистке подвергают дизельное топливо с исходным содержанием серы 0,88 мас.%. Условия гидроочистки аналогичны примеру 1.

Остаточное содержание серы в гидроге- низате, получаемом в этом примере, равно 0,53 мас.%, что соответствует степени обес- серивания 39,8 мас.%.

П р и м е р 5 (для сравнения). Для гидроочистки используют АКМ катализатор после выгрузки из адсорбера пилотной установки риформинга с содержанием серы 0,3 мас.%. Адсорбцию сероводорода и ВСГ риформинга осуществляют при 15°С. Остальные условия аналогичны описанным в примере 2.

Остаточное содержание серы в гидроге- низате, получаемом в этом примере, равно 0,54 мас.%, что соответствует степени обес- серивания 38,6 отн.%.

П р и м е р 6 (для сравнения), Для гидроочистки используют АКМ катализатор после выгрузки из адсорбера пилотной установки риформинга с содержанием серы 4,2 мас.%. Адсорбцию сероводорода из ВСГ риформинга осуществляют при 130°С.Остальные условия аналогичны описанным в примере 2.

Остаточное содержание серы в гидроге- низате, получаемом в этом примере, равно 0,43 мас.%, что соответствует степени обес- серивания 51,1 отн.%.

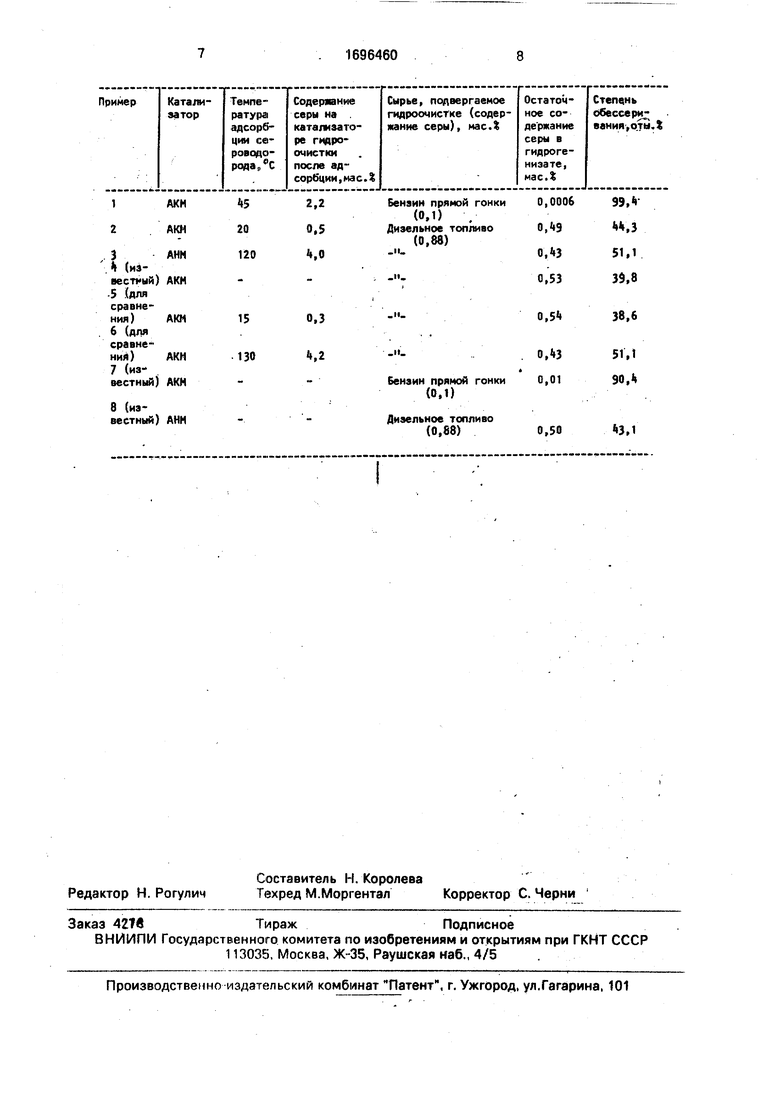

Условия проведения процесса и полученные при этом результаты приведены в таблице.

Пример (известный способ). Опыт проводят по примеру 4, только гидроочистке подвергают прямогонный высокосернистый бензин с исходным содержанием серы 0,1 мас.%.

Остаточное содержание серы в гидроге-. низате, получаемом в этом примере равно

0

0,01 мас.%, что соответствует степени обес- серивания 90,4 отн.%.

Примерв (известный способ). Опыт проводят по примеру 4, только в качестве 5 катализатора гидроочистки используют АНМ катализатор, описанный в примере 3.

Остаточное содержание серы в гидроге- низате, полученном в примере, равно 0,50 мас.%, что соответствует степени обессери- 0 вания 43,1 отн.%.

Результаты сведены в таблице.

Как видно из данных таблицы, степень обессеривания повышается от 90,4 до 99,4 отн.% при очистке бензина и от 43,1 до 51,1 отн.% при очистке дизельного топлива. При этом катализаторы гидроочистки, на которых адсорбировалась сера менее 0,5 мас.% (пример 5) не дают преимуществ по сравнению с известным способом. В то же время повышение содержания адсорбированной серы свыше 4% не приводит к дальнейшему улучшению показателей (пример 6). Кроме того, такое высокое содержание адсорбированной серы Достигается лишь после про- скока сероводорода в адсорбере циркулирующего ВСГ.

Формула изобретения Способ переработки нефтяного сырья путем гидроочистки в присутствии алюмоко- бальтмолибденового или алюмоникельмо- либденового катализатора при повышенных температуре и давлении, отличающий- с я тем, что, с целью повышения степени очистки сырья от серы, в качестве катализатора используют отработанный катализатор процесса адсорбционной очистки водород- содержащего газа риформинга от сероводорода при температуре 20-120°С и и содержащий 0,5-4,0% серы.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроочистки малосернистых бензиновых фракций | 1988 |

|

SU1616964A1 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| СПОСОБ СУЛЬФИДИРОВАНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1989 |

|

RU1820523C |

| Способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных дистиллятов | 1989 |

|

SU1731268A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2005768C1 |

| Способ переработки нефтяных фракций | 1990 |

|

SU1696459A1 |

| Способ гидроочистки тяжелых нефтяных дистиллятов | 1988 |

|

SU1616965A1 |

| Способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2732912C1 |

| СИСТЕМА И СПОСОБ ДЛЯ РАСЧЕТА ХИМИЧЕСКОГО ПОТРЕБЛЕНИЯ ВОДОРОДА НА ТЕХНОЛОГИЧЕСКОМ ОБЪЕКТЕ | 2023 |

|

RU2804558C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 2004 |

|

RU2271380C1 |

Изобретение относится к нефтехимии, в частности к переработке нефтяного сырья, Цель - повышение степени очистки сырья от серы. Переработку ведут путем гидроочистки в присутствии алюмокобальтмолибдено- вого или алюмоникельмолибденового катализатора при повышенных температуре и давлении. В качестве катализатора используют отработанный катализатор процесса адсорбционной очистки водородсодержащего газа риформинга от сероводорода при 20-120°С и содержащий 0,5-4,0% серы. Степень обессеривания повышается до 99,4 отн.% при очистке бензина и до 51,1 отн,% при очистке дизельного топлива. 1 табл. fe

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Промышленные процессы и эффективные катализаторы,-М.: Мир, 1973, с | |||

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-12-07—Публикация

1989-11-27—Подача