Изобретение относится к области терМ1ческпГ( обработки стали с помо- щыл ко-гцентрированиых источнпков эисргрщ, конкретнее лазерного излу- , и может использовано в магв иостроеш и при изготоанентш тон- костеиш.к труб и листов.

I enb изобретения - улучшение каче- cTTia путем увелтгчения прелелов текучести и временного сопротипле1П{я разрыву материала изделия.

Супность изобрете1мя заключается в том, что в известном способе лазерной обработки, включающем создание па поверхности детали упрочненных дорожек, лазерное облучение производят с двух сторо листа (или по внутрен- ней-и внешней поверхности трубы), нанося доргжки умроч1 ения в виде- сетки

с шагом 2-3 мм, при этом упрочненные зоны (дорожки) ориентируют под углом 40-50 к оси нагружения.

Эффект упрочнения, увел ичения жесткости и энергоемкости в обрабо- Ганных деталях (заготовок) обеспечивается за счет создания в облучаемом металле упрочненных зон, имеющих малые радиусы в поперечнике и весьма протяженных в длину, ар фуюиц х благодаря двухстороннему облучению весь объем детали. В результате такой обработки деталь ведет себя под нагрузкой как композиционный материал ,имею- ищй пластическую матрицу и армированный твердыми высокопрочными волокнами. Это подтверяэдается анализом микроструктуры и качественным совпадением кривых растяжения образцов, обраYS

оо

4

ботанных по данному способу, и типичных кривых растяжения однонапрашсеп- ных волокнистых композитоп, а также композитов, армированных по схеме сетки. Собственно эффект армирования обусловлен возникновением иолокновидных объемов металла, закаленных лазерным излучением и, следовательно, обладающих уровнем, в 2-2,5 раза превосходящим соответствующие показатели для незакаленной матрицы. И.- иболее эффективной и универсальной схемой расположения упрочненных зон на поверхности обрабатываемой детали яапя- ется сетка .

Поскольку поведение под нагрузкой ap иpoвaннoй лазерным излучением стали сильно зависит от вида эпюры напряжений, возникаюишх на границе раздела (фактически в переходной зоне) между закаленной зоной и основным металлом, В этой связи необходимо, чтобы упрочняющее волокно (закаленная дорожка) имело в поперечном сечении округлую форму, так как при этом обеспечивается минимальная концентрация напряжений на границе раздела во локно - матрица и тем самым увеличивается деформащюнная способность и долговечность металла.

Существенно, что втп1яние ориентированности волокна (упрочненной дорожки) и формы поперечного сечения волокна на механические свойства являются практическими проявлениями теории композиционных материалов и в этом смысле выступают как существенные отличительные признаки предлагаемой технологии.

Ограничение в применении данного способа (до толщины 12-14 мм) вызвано тем, что практически осуществимая глубина лазерного воздействия около 3 мм. В условиях двухсторонней обработки 2x3 6 мм, т.е. 40-50% сече1ш заготовки реально перекрываемого упрочненными зонами, обеспечивается возможность достижения оптимальной объемной доли упрочняющего волокна (Vf), составляющей 10-30%. и ирина диапазона оптимальной объемной зоны (10-30%) зависит от задаваемого уровня механических свойств. Так, при (6,5%) прирост прочностных свойств 4-5%, а при V,(30% (37%) пр высоких значениях прочности резко снижается деформационная способность 7-9%. Поэтому под оптимальным диапазоном изменения объемной доли упроч- ия 01цего иопокна подра пумепастс я та- Koii интерл.и; зи.- чений V, при кото- pciM преде:т текучести обработанного материала возрастает не менее чем на 30%, а пластичность уменьщается не более чем на 25% по сравнению с номиналом. Регулирование объемной доли

Vf осуществляется изменением щага се ки (размером ее ячейки), в частности в данном способе шаг линий об- разуюицчх сетку 2-3 мм (по терминологии, принятой в лазерной технологии,

5 коэффиш1ент перекрытия К 3-4). При шаге сетки меньшем 2 мм при условии сохранения остальных параметров обработки эф(1)ектириость ее заметно с1П1жается: предел текучести

Q возрастает не более чем на 10-20% от HOhniHaJta . Аналогичная картина наблюдается 13 случае, если шаг сетки превышает 3 мм. Неэффективность обработки при величине шага сетки мень5 inei 2 мм или большей 3 мм обусловлена отклоне)шем значений объемной доли упрочняющего волокна (V|) от оптимального уровня соответственно в меньшую njHi бапьигую сторону.

,, Необходимость ориентировать упU/ л

рочненные дорожки под углом 4(J-bU относительно оси нагружения вызвана резкой зависимостью конечных механических свойств от направлеття волокна. При его ориентировке вне указанного интервала снижается эффективный вклад в сопротивление деформированию 50% дорожек, образующих сетку. Это равносильно уменьшению Vr.

Указанные признаки предложенного способа являются существенными, так как известные способы лазерной обработки имеют целью изменения свойств поверхности изделия, в частности из- ,г носостойкости, в то время как в

предложенном способе лазерной обработки осуществляется армирование упрочненными зонами объема изделия, в результате чего возрастают сопротивления пластической деформации, прочность и энергоемкость металла.

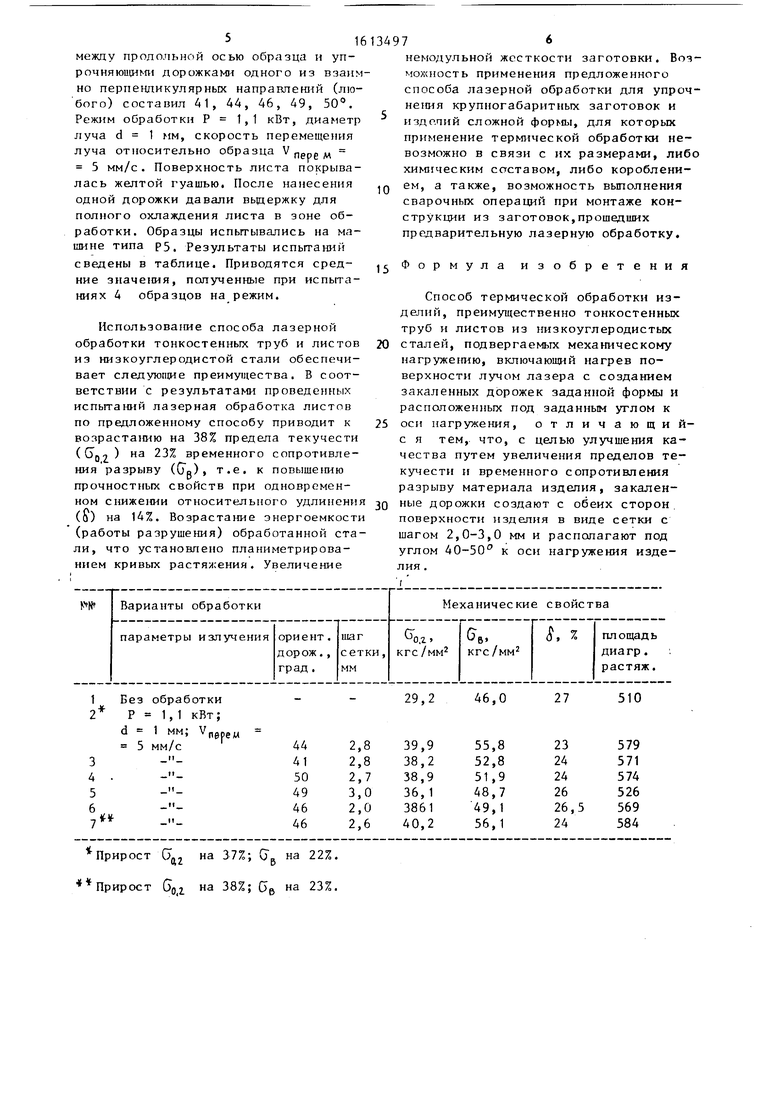

Примеры. Проводилась лазерная обработка листов из стали Ст.З 3 мм. С обеих сторон листа наносился pHcyHok из дорожек упроч5

50

55

нения в виде сетки с шагом 2,0; 2,6; 2,7; 2,8; 3,0 мм. После чего из листа вырезали образцы для испытаний на растяжение таким образом, что угол

516

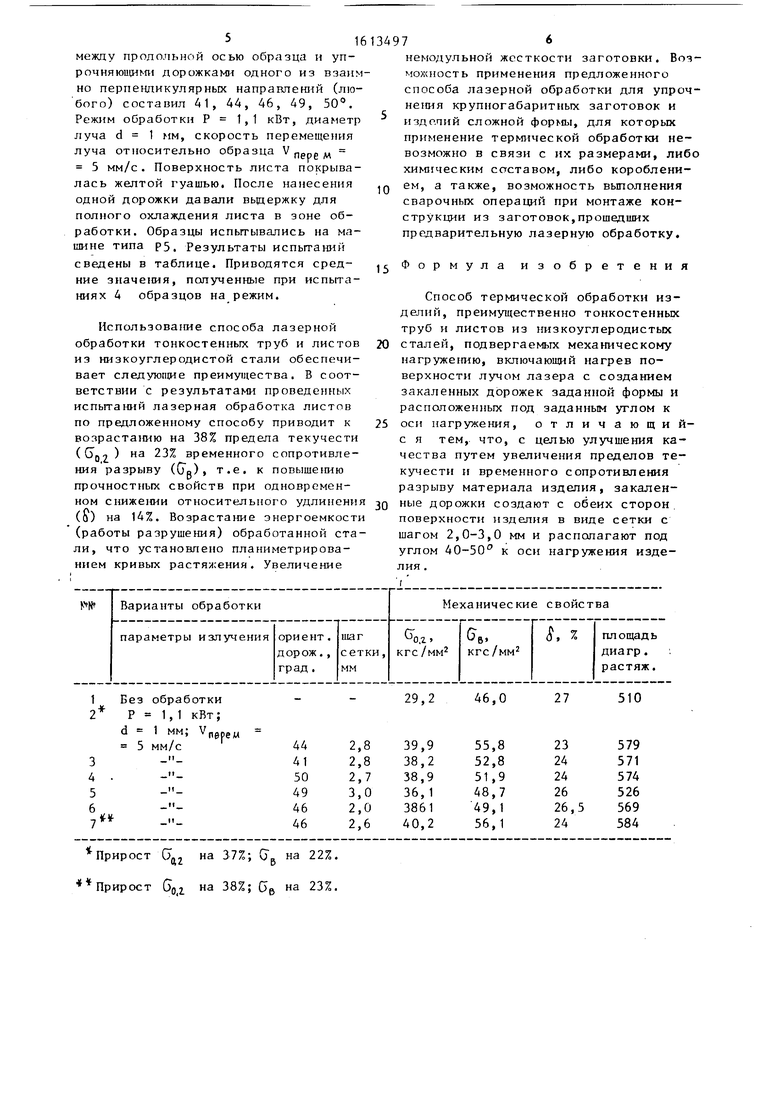

между продольной осью образца н упрочняющими дорожками одного из взаимно перпендикулярных направлений (любого) составил 41, 44, 46, 49, 50. Режим обработки Р 1,1 кВт, диаметр луча d 1 мм, скорость перемещения

луча относительно образца V

пере м

5 мм/с. Поверхность листа покрывалась желтой гуашью. После нанесения одной дорожки давали вьдержку для полного охлаждения листа в зоне обработки. Образцы испьп ывались на машине типа р5. Результаты испытаний сведены в таблице. Приводятся средние значения, полученные при испытаниях 4 образцов на режим.

Использование способа лазерной обработки тонкостенных труб и листов из низкоуглеродистой стали обеспечивает следуюп1ие преимуи1ества. В соответствии с результатами проведенных испытаний лазерная обработка листов по предложенному способу приводит к возрастанию на 38% предела текучести (GQO) на 23% временного сопротивления разрыву () т.е. к повышению прочностных свойств при одновременном снижении относительного удлинени (8) на 14%. Возрастание энергоемкост (работы разрушения) обработанной стали, что установлено планиметрированием кривых растя ;ения . Увеличение

76

немодульной жесткости заготовки. Воз- мох(ность применения предложенного способа лазерной обработки для упрочнения крупногабаритных заготовок и изделий сложной формы, для которых применение термической обработки невозможно в связи с их размерами, либо химическим составом, либо короблением, а также, возможность выполнения сварочных операций при монтаже конструкции из заготовок,прошедших предварительную лазерную обработку.

Формула изобретения

Способ термической обработки изделий, преиму1цественно тонкостенных труб и листов из низкоуглеродистых

сталей, подвергаемых механическому нагружению, включающий нагрев поверхности лучом лазера с созданием закаленных дорожек заданной формы и расположенных под заданным углом к

оси пагружения, отличающий- с я тем, что, с целью улучшения качества путем увеличения пределов текучести и временного сопротивления разрыву материала изделия, закаленные дорожки создают с обеих сторон, поверхности изделия в виде сетки с шагом 2,0-3,0 мм и располагают под углом 40-50 к оси нагружения изделия .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерно-дуговой обработки конструкций из низкоуглеродистой стали | 1989 |

|

SU1696504A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ поверхностного упрочнения | 1988 |

|

SU1611947A1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| СПОСОБ РУЧНОЙ ПЛАЗМЕННОЙ ЗАКАЛКИ | 2005 |

|

RU2313581C2 |

| Способ поверхностной термической обработки стальных изделий | 1990 |

|

SU1770388A1 |

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2121004C1 |

Изобретение относится к термической обработке стали с помощью концентрированных источников энергии, конкретно лазерного излучения, и может быть использовано в машиностроении при изготовлении тонкостенных труб и листов. Цель изобретения - улучшение качества путем увеличения пределов текучести и временного сопротивления разрыву материала изделия. Способ включает нанесение с помощью лазерного излучения упрочненных дорожек с двух сторон заготовки, причем дорожки наносят в виде сетки с шагом 2-3 мм и ориентируют их под углом 40-50° к оси нагружения. 1 табл.

Без обработки Р 1, 1 кВт; 1 мм; Vpg

29,2

46,0

27

510

Авторы

Даты

1990-12-15—Публикация

1989-01-20—Подача