Изобретение относится к области металлургии, в частности к разработке составов чугуна для производства машиностроительных деталей.

Цель изобретения - повышение износостойкости и задироустойчивости

Изобретение иллюстрируется примерами конкретного применения Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Содержание углерода в предлагаемом чугуне выбрано несколько выше, чем в обычном сером чугуне. Это сделано для облегчения технологии его выплавки, повышения литейных свойств. При этом отрицательное влияние повышенного содержания углерода исключено благодаря шаровидной форме включений графита.

Как известно, кремний оказывает значительное влияние на структуру и механические свойства чугуна

Верхний предел содержания кремния в предлагаемом чугуне ограничен необходимостью предотвращения появления хрупкости чугуна, нижний - достаточным минимальным эффектом графитообразующего компонента Для получения наилучших свойств в предлагаемом чугуне содержание углерода и кремния взаимоувязаны неравенством 0 6 Si/C 0,9.

При соотношении содержания Si/C менее 0 6 чугун склонен к повышенному образованию усадочных раковин и имеет мосто тенденция к отбеливанию, при соотношении содержания Si/C более 0,9 наблюдается явление, называемое флотацией графита что резко снижает его свойства.

Нижний предел содержания марганца выбран для того, чтобы ослабить влияние кромки на образование ферритной составляющей структуры а также устранения вредного влияния серы путем связывания ее в сульфиды

Верхний предел содержания марганца выбран для сохранения минимально необходимого уровня пластических свойств и ударной вязкости чугуна

Медь и никель, входящие в состав чугуна в предлагаемых пределах способствуют

(Л

С

о чх о ел о о

графитизации и препятствуют отбеливанию чугуна, повышают прокаливаемость металлической матрицы при его термической обработке.

Влияние этих элементов на структуру и свойства чугуна идентичны, однако различны по инициативности.

Минимальное содержание их ограничено, соответственно составляет 0,3 и 0,5% или в сумме 0,8%. Это обусловлено тем, что при суммарном содержании этих компонентов ниже 0,8% ухудшаются антифрикционные свойства чугуна, Верхнее содержание меди ограничено 2%, так как количество выше этого содержания меди препятствует образованию шаровидного графита.

Увеличение содержания никеля сверх 4% приводит при упрочняющей термообработке к смешанной структуре металлической матрицы (перлит, троостит, бейнит), что неблагоприятно сказывается на пластических и вязких свойствах, снижает износостойкость чугуна.

Содержание хрома ограничено в связи с его антиграфитизирующим влиянием, а его нижний предел - минимально необходимым количеством для получения упрочняющего эффекта.

Магний и церий использованы как сфе- роидизаторы. Эффект этих элементов имеет место при их остаточном содержании в чугуне не менее соответственно 0,03 и 0,02%. В противном случае шаровидная форма графита образуется лишь частично.

В то же время излишнее содержание этих элементов приводит сначала к образованию цементита, а затем, в процессе термообработки, - пластинчатого графита. Поэтому остаточное содержание не должно превосходить 0,08 и 0,06% соответственно. Бор в чугуне со свободным графитом содержится, в основном, в металлической матрице, представляющей собой для предлагаемого состава чугуна эвтектоидную сталь в общем случае перлитной структуры. Как показывают результаты многочисленных исследований, бор, обогащая межкри- сталлитный слой аустенита и уменьшая разность свободных энергий у- и а-фаз, затрудняет образование зародыша критического размера, что увеличивает устойчивость аустенита и повышает прокаливаемость. Указанный эффект обеспечивается только тем бором, который растворен в железе.

Теоретические расчеты и результаты практических исследований показывают, что бор, как и углерод, образует с железом твердый раствор внедрения при следующей степени сродства: на 200-250 атомов, содержащихся в твердом растворе, приходится 1 атом бора. Остальной бор, образуя химическое соединение с железом FenBm (состав точно не установлен), не только не

оказывает положительного влияния, но способствует появлению отрицательного эффекта. С учетом атомных масс бора и углерода, а также распределение последнего между металлической матрицей и графитом, соотношение содержания углерода и ( бора в чугуне принято С/В 900-1100.

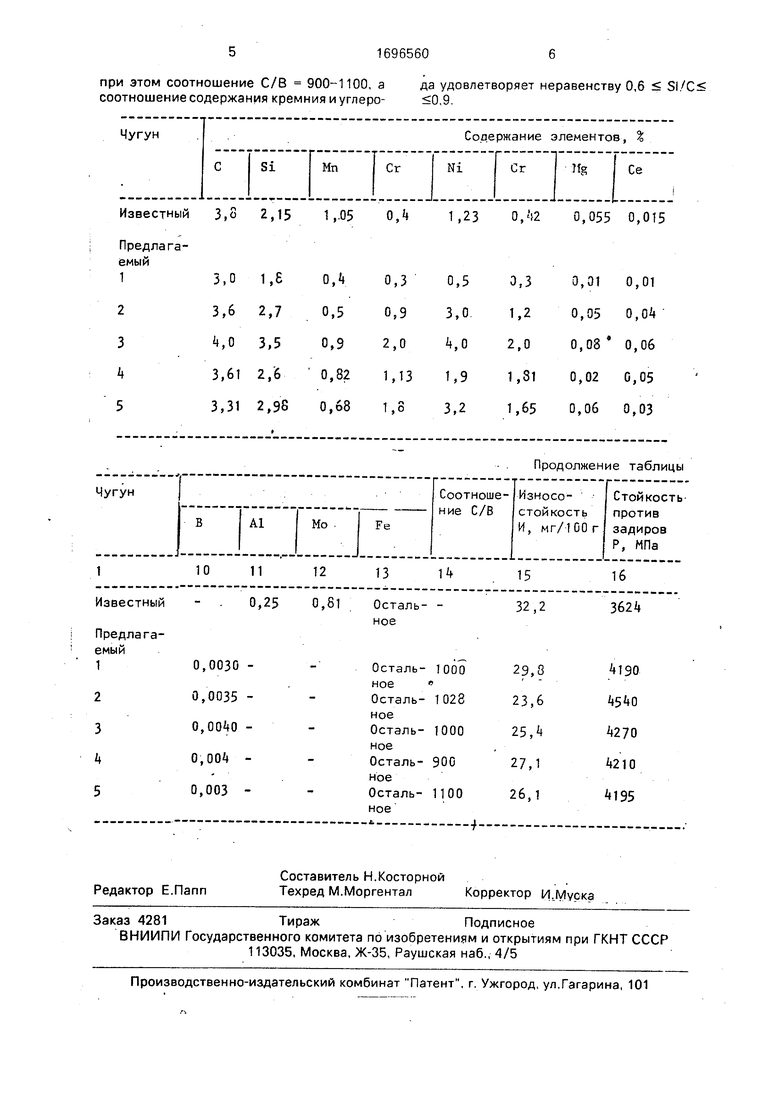

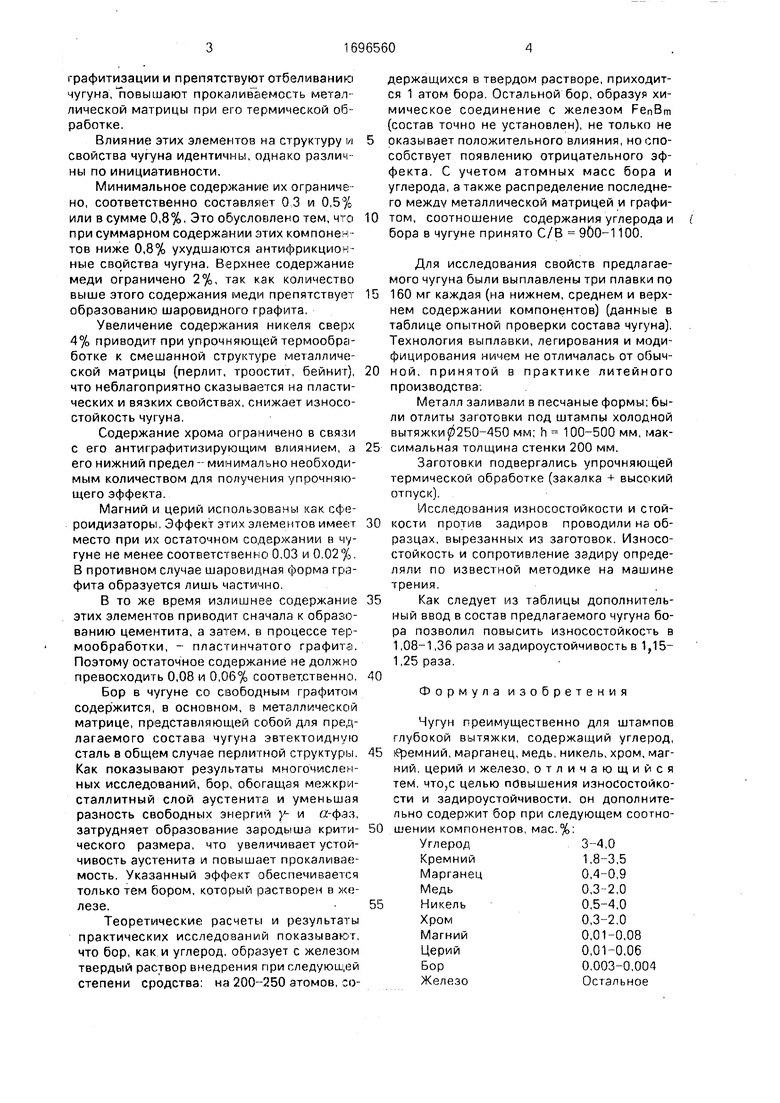

Для исследования свойств предлагаемого чугуна были выплавлены три плавки по

160 мг каждая (на нижнем, среднем и верхнем содержании компонентов) (данные в таблице опытной проверки состава чугуна). Технология выплавки, легирования и модифицирования ничем не отличалась от обычной, принятой в практике литейного производства:

Металл заливали в песчаные формы; были отлиты заготовки под штампы холодной вытяжки0250-450 мм; h 100-500 мм, максимальная толщина стенки 200 мм.

Заготовки подвергались упрочняющей термической обработке (закалка + высокий отпуск).

Исследования износостойкости и сгойкости против задиров проводили на образцах, вырезанных из заготовок. Износостойкость и сопротивление задиру определяли по известной методике на машине трения.

Как следует из таблицы дополнительный ввод в состав предлагаемого чугуна бора позволил повысить износостойкость в 1,08-1,36 раза и задироустойчивость в 1,15- 1,25 раза.

Формула изобретения

Чугун преимущественно для штампов глубокой вытяжки, содержащий углерод, 1фемний, марганец, медь, никель, хром, магний, церий и железо, отличающийся тем, что,с целью повышения износостойкости и задироустойчивости, он дополнительно содержит бор при следующем соотно- 0 шении компонентов, мае.%:

Углерод3-4,0

Кремний1,8-3,5

Марганец0,4-0,9

Медь0,3-2,0

5 Никель0,5-4,0

Хром0,3-2,0

Магний0,01-0.08

Церий0,01-0,06

Бор0,003-0,004

ЖелезоОстальное

при этом соотношение С/В 900-1100, а соотношение содержания кремния и углерода удовлетворяет неравенству 0,6 SI/C

0,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1138427A1 |

| Износостойкий чугун для штампов глубокой вытяжки | 1990 |

|

SU1786172A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| ЧУГУН | 1998 |

|

RU2138578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Чугун | 1988 |

|

SU1708911A1 |

Изобретение относится к металлургии и может быть использовано при производстве машиностроительных деталей. Цель изобретения - повышение износостойкости и задироустойчивости. Чугун содержит, мае % С 3-4,0, Si 1,8-3,5; Мп 0,4-0,9 Си 0,3-2,0, NI 0,5-4 0; Сг 0,3-2,0; Мд 0,01-0,08; Се 0.01-0 06, В 0,003-0,004 и Fe - остальное Дополнительный ввод в состав чугуна В, а также выбор в нем соотношения С В 900 - 1100 и 0,6ЈSi/C60,9 позволили повысить износостойкость в 1,08-1,36 раза и за- дироустойчивость в 1,15-1,25 раза. 1 табл.

Известный

Предлагаемый1

2 3

Ц

5

3,32,151..050,41,23О, U0,0550,015

3,01,60,40,3 0,50,30,010,01

3,62,70,50,93,01,20,050,04

4,03,50,92,04,02,00,,06

3,612, 6 0,821,131,91,310,020,05

3,312,980,681,83,21,650,060,03

0,0030 - 0,0035 - 0,0040 - 0,004 - 0,003 Продолжение таблицы

100029,3

102823,6

100025,4

90027,1

110026,1

4190 4540 4270 4210 4195

| Чугун | 1983 |

|

SU1108124A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-09-29—Подача