Изобретение относится к технологии получения электролитической медной фольги.

Цель изобретения - повышение надежности разделения и качества получаемой фольги.

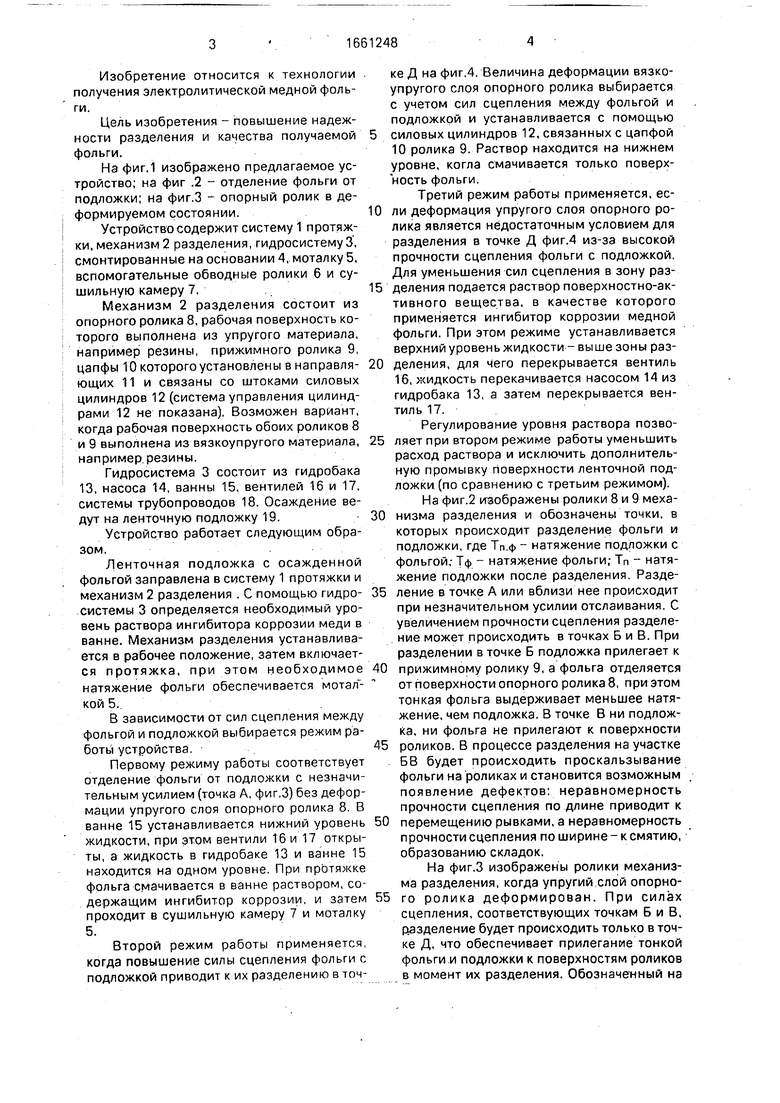

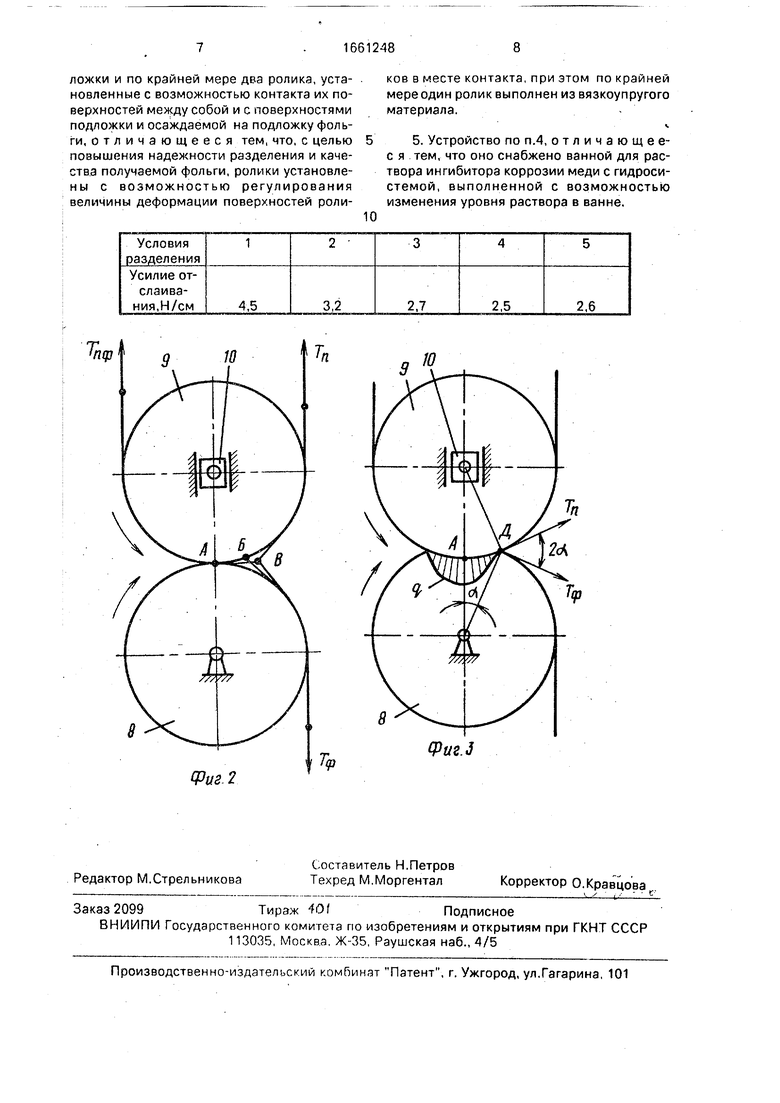

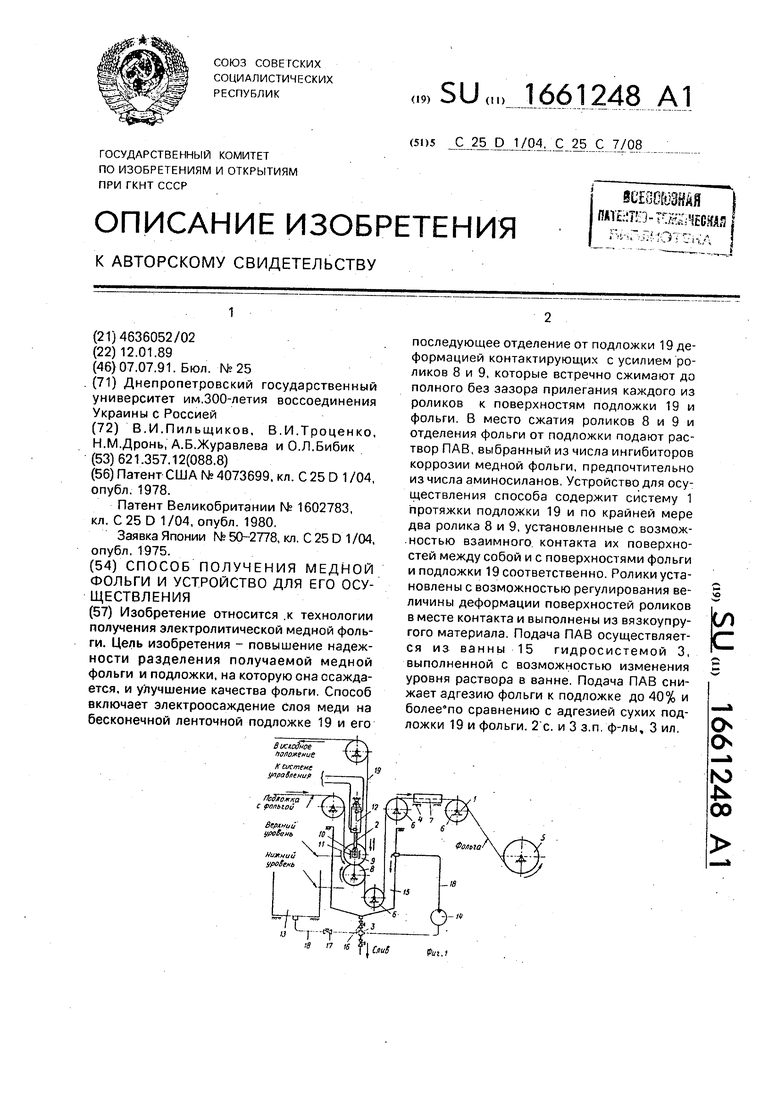

На фиг.1 изображено предлагаемое устройство; на фиг .2 - отделение фольги от подложки; на фиг.З - опорный ролик в деформируемом состоянии.

Устройство содержит систему 1 протяжки, механизм 2 разделения, гидросистему 3, смонтированные на основании 4, моталку 5, вспомогательные обводные ролики 6 и сушильную камеру 7,

Механизм 2 разделения состоит из опорного ролика 8, рабочая поверхность которого выполнена из упругого материала, например резины, прижимного ролика 9, цапфы 10 которого установлены в направляющих 11 и связаны со штоками силовых цилиндров 12 (система управления цилиндрами 12 не показана). Возможен вариант, когда рабочая поверхность обоих роликов 8 и 9 выполнена из вязкоупругого материала, например резины.

Гидросистема 3 состоит из гидробака 13, насоса 14, ванны 15, вентилей 16 и 17. системы трубопроводов 18. Осаждение ведут на ленточную подложку 19.

Устройство работает следующим образом.

Ленточная подложка с осажденной фольгой заправлена в систему 1 протяжки и механизм 2 разделения . С помощью гидросистемы 3 определяется необходимый уровень раствора ингибитора коррозии меди в ванне. Механизм разделения устанавливается в рабочее положение, затем включается протяжка, при этом необходимое натяжение фольги обеспечивается мотал - кой 5.

В зависимости от сил сцепления между фольгой и подложкой выбирается режим работы устройства.

Первому режиму работы соответствует отделение фольги от подложки с незначительным усилием (точка А, фиг.З) без деформации упругого слоя опорного ролика 8 В ванне 15 устанавливается нижний уровень жидкости, при этом вентили 16 и 17 открыты, а жидкость в гидробаке 13 и ванне 15 находится на одном уровне. При протяжке фольга смачивается в ванне раствором, содержащим ингибитор коррозии, и затем проходит в сушильную камеру 7 и моталку 5.

Второй режим работы применяется, когда повышение силы сцепления фольги с подложкой приводит к их разделению в точке Д на фиг.4. Величина деформации вязко- упругого слоя опорного ролика выбирается с учетом сил сцепления между фольгой и подложкой и устанавливается с помощью

силовых цилиндров 12, связанных с цапфой 10 ролика 9. Раствор находится на нижнем уровне, когла смачивается только поверх- ность фольги.

Третий режим работы применяется, ес0 ли деформация упругого слоя опорного ролика является недостаточным условием для разделения в точке Д фиг.4 из-за высокой прочности сцепления фольги с подложкой. Для уменьшения сил сцепления в зону раз5 деления подается раствор поверхностно-активного вещества, в качестве которого применяется ингибитор коррозии медной фольги. При этом режиме устанавливается верхний уровень жидкости - выше зоны раз0 деления, для чего перекрывается вентиль 16, жидкость перекачивается насосом 14 из гидробака 13, а затем перекрывается вентиль 17.

Регулирование уровня раствора позво5 ляет при втором режиме работы уменьшить расход раствора и исключить дополнительную промывку поверхности ленточной подложки (по сравнению с третьим режимом). На фиг.2 изображены ролики 8 и 9 меха0 низма разделения и обозначены точки, в которых происходит разделение фольги и подложки, где Тп ф - натяжение подложки с фольгой,- Тф - натяжение фольги; Тп - натяжение подложки после разделения. Разде5 ление в точке А или вблизи нее происходит при незначительном усилии отслаивания. С увеличением прочности сцепления разделение может происходить в точках Б и В. При разделении в точке Б подложка прилегает к

0 прижимному ролику 9, а фольга отделяется от поверхности опорного ролика 8, при этом тонкая фольга выдерживает меньшее натяжение, чем подложка. В точке В ни подложка, ни фольга не прилегают к поверхности

5 роликов. В процессе разделения на участке БВ будет происходить проскальзывание фольги на роликах и становится возможным появление дефектов; неравномерность прочности сцепления по длине приводит к

0 перемещению рывками, а неравномерность прочности сцепления по ширине - к смятию, образованию складок.

На фиг.З изображены ролики механизма разделения, когда упругий слой опорно5 го ролика деформирован. При силах сцепления, соответствующих точкам Б и В, разделение будет происходить только в точке Д, что обеспечивает прилегание тонкой фольги и подложки к поверхностям роликов в момент их разделения. Обозначенный на

фиг.З угол длины зоны касания 2 о. соответствует условию равенства диаметров роликов 8 и 9. Чем больше упругая деформация ролика 8, тем больше угол 2 «(при равенст- ве диаметров роликов) и тем больше допу- стимое значение прочности сцепления фольги с подложкой.

При деформации упругого слоя ролика 8 возможно его вспучивание на входе и выходе фольги с подложкой при движении между контактирующими роликами, что уменьшает угол 2 а. Для компенсации этого явления на выходе и его влияния на величину угла 2 а поверхностный рабочий слой ролика 8 выполнен из вязкоупругого каучу- коподобного материала с большими гисте- резисными потерями. На фиг.З изображена эпюра давления в динамике, когда ролики вращаются, из которой видно, что вспучивание преобладает на входе, а на выходе практически сохраняется радиус ролика без изменений и угол 2а существенно не уменьшается.

При повышенных значениях прочности сцепления шероховатых поверхностей ка- чественному разделению способствует одновременно с деформацией контактной поверхности опорного ролика применение раствора поверхностно-активного вещества, которое выбирают из числа ингибиторов коррозии меди. Это позволяет совместить в одной операции разделение и финишную поверхностную обработку, что обеспечивает качественное состояние фольги, отсутствие механических повреждений и улучшенные физико-химические свойства, например повышенную коррозионную стойкость образованной поверхности тонкой фольги со стороны отделенной подложки. При этом отпадает необходимость в протяжке тонкой фольги после разделения через дополнительные емкости.

Выбор соединения из числа известных ингибиторов определяется не только влиянием его на коррозионную стойкость, но и его действием на разделение поверхностно-активного вещества, о чем можно судить по изменению величины усилия отслаивания. Измерения показывают эффективность применения растворов соединений из группы водорастворимых аминосиланов.

Пример. Медная фольга толщиной 12 мкм осаждается на подложке из алюминиевой фольги марки А-5.толщина 70 мкм, которая предварительно подвергается очистке в щелочном растворе и гидроабразивной обработке суспензией карбида кремния фракция № 4 до параметра шероховатости 0,65 мкм. Величина1 усилия

определяется методом нормального отслаивания из расчета на 1 см по ширине отслаиваемой полоски меди. Разделение осуществляется на воздухе (1) и в растворах, содержащих 1 г/л, следующих ингибиторов коррозии меди: 2-бентриазола, 3-аминопро- пилтриэтоксисилана, 4-метилтриэтоксисила- на, 5-метакрилоксипропилтриэтоксисилана.

Данные приведены ниже.

Как видно из приведенных данных, использование раствора ингибитора при разделении значительно ослабляет адгезию и наиболее заметно для растворов аминосиланов (до 40% и более по сравнению с адгезией, измеренной на воздухе), а следовательно, расширяет возможности предлагаемого способа.

Таким образом, использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества:

повышение надежности отслаивания тонкой медной фольги при непрерывном ее получении от бесконечной ленточной подложки без повреждения и других дефектов, вызываемых отделением фольги от поверх- ности ролика в процессе разделения,

снижение усилия отслаивания в условиях разделения шероховатых поверхностей при одновременном упрощении процесса получения фольги за .счет совмещения операций разделения и обработки, что позволяет повысить качество тонкой медной фольги и эффективность ее изготовления и способствует расширению производства новых типов фольгированных диэлектриков с тонкомерной медной фольгой для прецизионных печатных плат, используемых в радиоэлектронной аппаратуре.

Формула изобретения

Способ получения медной фольги, включающий электроосаждение слоя меди на бесконечной ленточной подложке и его последующее отделение от подложки деформацией контактирующих с усилием роликов, отличающийся тем, что, с целью повышения надежности разделения и качества получаемой фольги, ролики встречно сжимают до полного без зазора прилегания к каждому ролику поверхностей подложки и фольги соответственно.

2.Способ по п.1 .отличающийся тем, что в место сжатия роликов и отделения фольги от подложки подают раствор поверхностно-активных веществ, выбранных из числа ингибиторов коррозии медной фольги

3.Способ по п.2, отличающийся тем, что ингибитор коррозии выбирают из числа аминосиланов.

4.Устройство для получения медной фольги, содержащее систему протяжки подложки и по крайней мере два ролика, установленные с возможностью контакта их поверхностей между собой и с поверхностями подложки и осаждаемой на подложку фольги, отличающееся тем, что, с целью повышения надежности разделения и качества получаемой фольги, ролики установле- ны с возможностью регулирования величины деформации поверхностей роли

ков в месте контакта, при этом по крайней мере один ролик выполнен из вязкоупругого материала.

ч

5. Устройство по п.4, отличающее- с я тем, что оно снабжено ванной для раствора ингибитора коррозии меди с гидросистемой, выполненной с возможностью изменения уровня раствора в ванне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медной фольги и устройство для его осуществления | 1989 |

|

SU1696601A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРООСАЖДЕННОЙ МЕДНОЙ ФОЛЬГИ И МЕДНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2166567C2 |

| МЕДНАЯ ФОЛЬГА ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2138932C1 |

| Противозадирное покрытие для резьбового соединения насосно-компрессорных и обсадных труб и способ его получения | 2014 |

|

RU2626827C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| Способ подготовки алюминиевой матрицы для получения фольги | 1982 |

|

SU1114710A1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| CVD РЕАКТОР РУЛОННОГО ТИПА ДЛЯ СИНТЕЗА ГРАФЕНОВЫХ ПОКРЫТИЙ НА ПОДЛОЖКАХ В ВИДЕ ШИРОКОЙ ЛЕНТЫ | 2020 |

|

RU2760676C1 |

| Способ получения металлизированной полиолефиновой пленки | 1977 |

|

SU705006A1 |

| Устройство для ширения ленточного материала | 1987 |

|

SU1537634A1 |

Изобретение относится к технологии получения электролитической медной фольги. Цель изобретения - повышение надежности разделения получаемой медной фольги и подложки, на которую она осаждается, и улучшение качества фольги. Способ включает электроосаждение слоя меди на бесконечной ленточной подложке 19 и его последующее отделение от подложки 19 деформацией контактирующих с усилием роликов 8 и 9, которые встречно сжимают до полного без зазора прилегания каждого из роликов к поверхностям подложки 19 и фольги. В место сжатия роликов 8 и 9 и отделения фольги от подложки подают раствор ПАВ, выбранный из числа ингибиторов коррозии медной фольги, предпочтительно из числа аминосиланов. Устройство для осуществления способа содержит систему 1 протяжки подложки 19 и по крайней мере два ролика 8 и 9, установленные с возможностью взаимного контакта их поверхностей между собой и с поверхностями фольги и подложки 19 соответственно. Ролики установлены с возможностью регулирования величины деформации поверхностей роликов в месте контакта и выполнены из вязкоупругого материала. Подача ПАВ осуществляется из ванны 15 гидросистемой 3, выполненной с возможностью изменения уровня раствора в ванне. Подача ПАВ снижает адгезию фольги к подложке до 40% и более по сравнению с адгезией сухих подложки 19 и фольги. 2 с. и 3 з.п.ф-лы, 3 ил.

Фиг. 2

Фиг.З

| Патент США № 4073699 | |||

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Запорное устройство крышки люка полувагона | 1988 |

|

SU1602783A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-07-07—Публикация

1989-01-12—Подача