1I 3

Изобретение относитгя к обработке метал:гов давлением, а именно к прес- coijaHiiio труб.

Цель изобретения - понышение качества изделий за счет обеспечения возможности 11редвар11тельного рования переднего конца заготовки и уменьшенил растягнвакицих напряжений со стороны внутренне чонерююсти трубы.

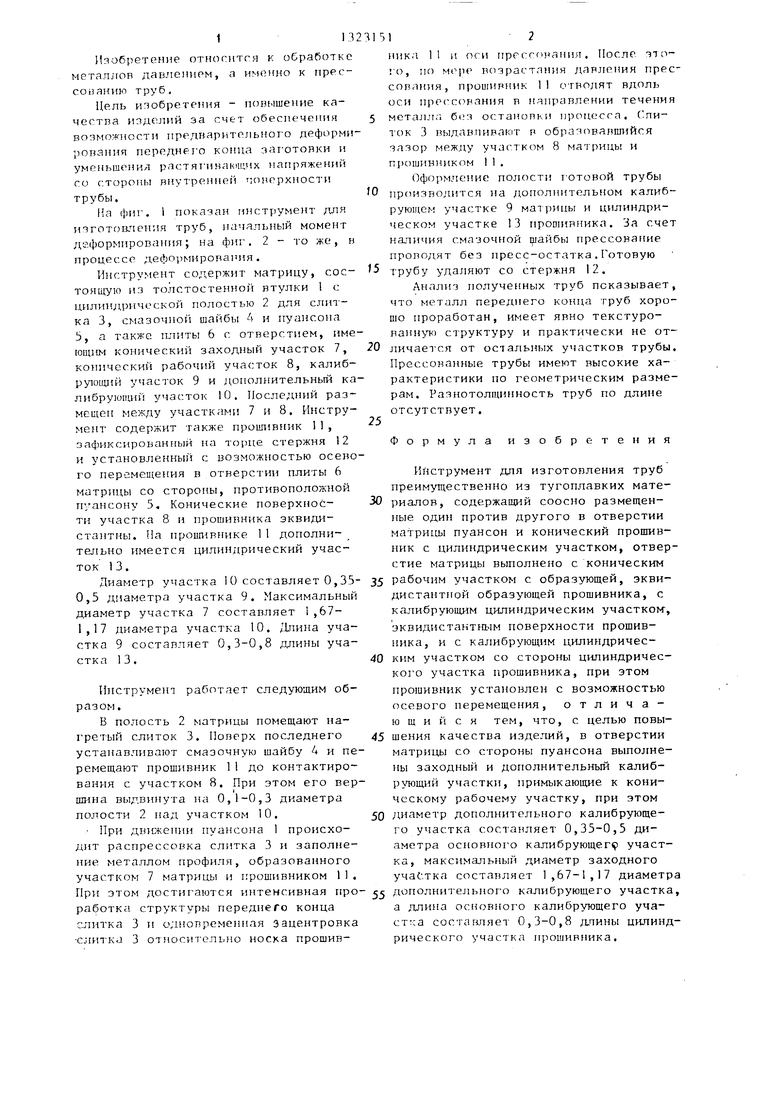

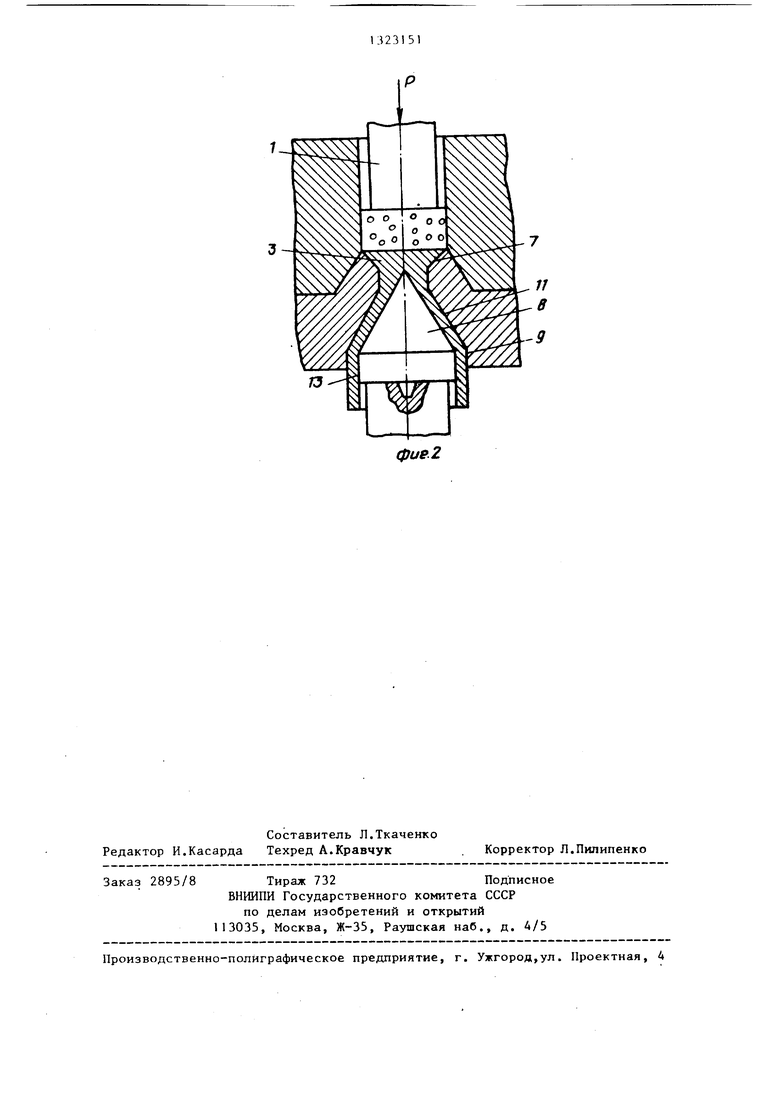

{а фиг. I показан пнструме}1т для изготовления труб, начальный момент ДЕформирования; на фиг, 2 - то же, в процессе деформирования.

Инструмент содержит матрицу, сое- тoяIi yю из толстостенной втулки 1 с цили1 дрич(ской полостью 2 для слитка 3, смазочной шайбы 4 и цуансона 5, а также плиты 6 с отверстием, имеющим конический заходный участок 7, конический рабочий участок 8, калибрующий участок 9 и дополнительный калибрующий участок 10, Последний размещен между участками 7 и 8. Инструмент содержит также прошивник 11, зафиксирован 1ый на торце стержня 12 и установленный с возможностью осе}ю го перемещения в отверстии плиты 6 матрицы со стороны, противоположной пуансону 5 Конические новерхнос- ти участка 8 и противника эквидистантны. На прошнвнике 11 дополнительно имеется цилиндрический участок 13.

Диаметр участка I О составляет 0,35- 0,5 диаметра участка 9. Максимальный диаметр участка 7 составляет 1,67- 1,17 диаметра участка 10. Длина участка 9 составляет 0,3-0,8 длины участка 13.

Инструмент работает следующим образом.

В полость 2 матрицы номещают нагретый слиток 3. Поверх последнего устанавливают смазочную шайбу 4 и перемещают прощивник 11 до контактирования с участком 8. При этом его вершина выдвинута на 0,1-0,3 диаметра полости 2 над участком 10.

При движении цуансона 1 происходит распрессовка слитка 3 и заполнение металлом профиля, образованного участком 7 матрицы и противником 11. При этом достигаются интенсивная про работка структуры переднего конца слитка 3 и одновременная зацентровка слитка 3 относительно носка прошив12

ника II и оси прессг1рания. После п ci- го, по мере возрастания давления прессования, противник 11 отводят вдоль оси прессования в направлении течения металл; без остановки процесса. С .пи- ток 3 выдавливают в образовавшийся зазор между участком 8 матрицы и противником I1,

Оформление нолости г-отовой трубы производится на допол1Н1тельном калибрующем участке 9 матрицы и цилиндрическом участке 13 пропшвника. За счет нали1щя смазочной шайбы прессование проводят без пресс-остатка,Готовую трубу удаляют со стержня 12.

Анализ полученных труб показывает что металл переднего конца труб хорошо проработан, имеет явно текстуро- ваннук структуру и практически не отличается от остальных участков трубы Прессоиа)1ные трубы имеют высокие характеристики по геометрическим размерам. Разнотолщинность труб по длине отсутствует.

Формула изобретения

Инструмент для изготовления труб преимущественно из тугоплавких материалов, содержащий соосно размещенные один против другого в отверстии матрицы пуансон и конический прошивник с цилиндрическим участком, отверстие матрицы выполнено с коническим рабочим участком с образующей, эквидистантной образующей прощивника, с калибрующим цилиндрическим участком-, эквидистантным поверхности противника, и с калибрующим цилиндрическим участком со стороны цилиндрического участка противника, при этом прошивник установлен с возможностью осевого неремещения, отличающийся тем, что, с целью повышения качества изделий, в отверстии матрицы со стороны пуансона выполнены заходный и дополнительньш калибрующий участки, примыкающие к коническому рабочему участку, при этом диаметр дополнительного калибрующего участка составляет 0,35-0,5 диаметра основного калибрующего участка, максимальный диаметр заходного участка составляет 1,67-1,17 диаметра дополнительного калибрующего участка, а длина основного калибрующего участка состаапяет 0,3-0,8 длины цилиндрического участка противника.

Редактор И.Касарда

Составитель Л.Ткаченко Техред А.Кравчук

2895/8

Тираж 732Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород,ул. Проектная, 4

фие.2

Корректор Л.Пипипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| Устройство для прошивки заготовок | 1975 |

|

SU567537A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| Инструмент для высокотемпературного прессования профилей | 1985 |

|

SU1282931A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

Изобретение оиюснтся к обработке металлов длнпепием, в частности к инструменту /для прессования труб. Целью изобретения является повышение качества труб за счет обеспечения возможности предварительного дефор- мирова-имя переднег о конца заготовки и уменьшения растягивающих напряжений со стороны инутррнией поверхности трубы. Противник (П) 1I установлен с возможностью осевого перемещения и обеспечивает при перекрытии очка матрицы распрессовку слитка 3 с деформированием ого переднего конца. После отхода П 11 и образования зазора между Хопичоской рабочей поверхностью 8 матрицы и II 11 происходит выдавливание металла р зазор с получением равномерной структурьЕ. 2 ил. 5 (Л

| Патент США № 3263468, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1987-07-15—Публикация

1986-03-04—Подача