Изобретение относится к производству сварных труб, а точнее к производству пря- мошовных труб средних и больших диаметров, и наиболее эффективно может быть использовано при реконструкции старых и создании новых трубоэлектросварочных станов.

Известны способы ориентации трубной заготовки при задаче ее в сварочный стан и устройство для его осуществления, описанные в авт. св. Ns 1154021.

Цель изобретения - улучшение качества труб и повышение производительности.

Сущность изобретения заключается в том, что за счет четкой фиксации зазора между кромками в плоскости ножа (относительно продольной оси стана) и исключения

смещения стыка кромок в процессе сварки. Независимо от исходного зазора между кромками, который как правило нестабилен, данный способ и устройство обеспечивает ориентацию путем фиксации кромок на шайбе за счет поджима полуобоймами и только после этого осуществляют кантовку на 180° при этом стык кромок всегда будет установлен точно в плоскости ножа. Здесь исключена возможность повреждения кромок, так k ч заготовка обжимается снаружи роликами равномерно.

Увеличение производительности достигается за счет универсальности устройства, так как при изменении сортамента труб, марки стали, и толщины стенки не тоебуется перенастройка.

сь ю

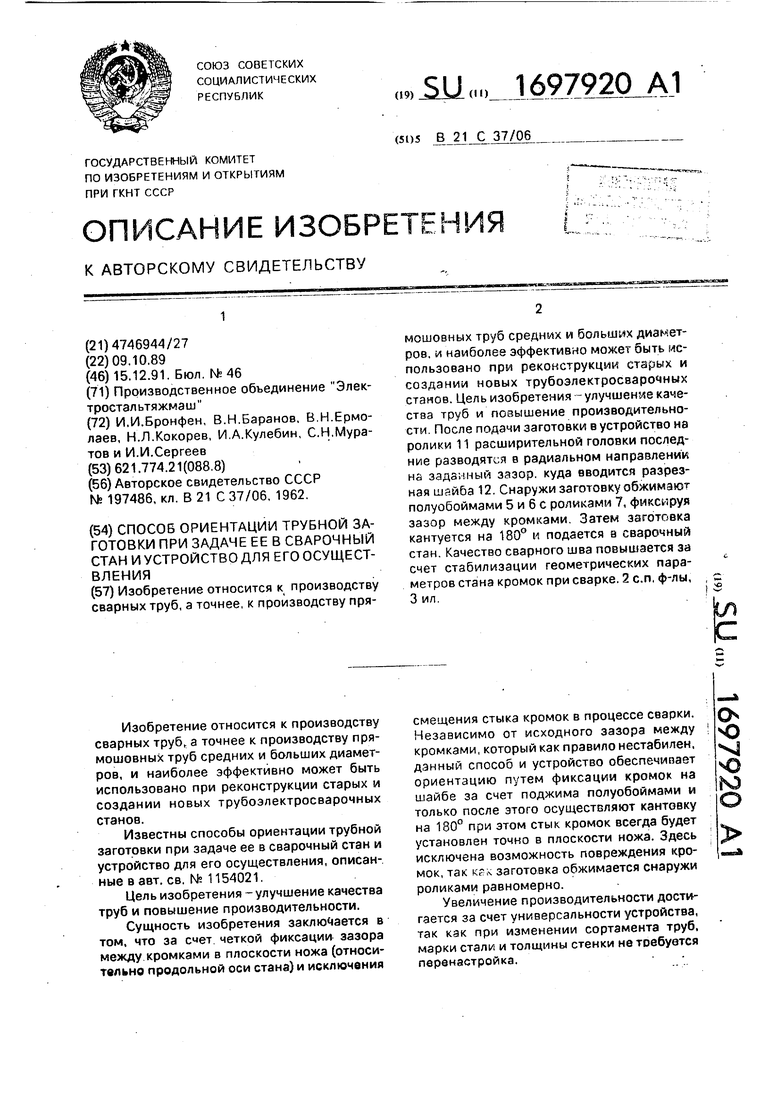

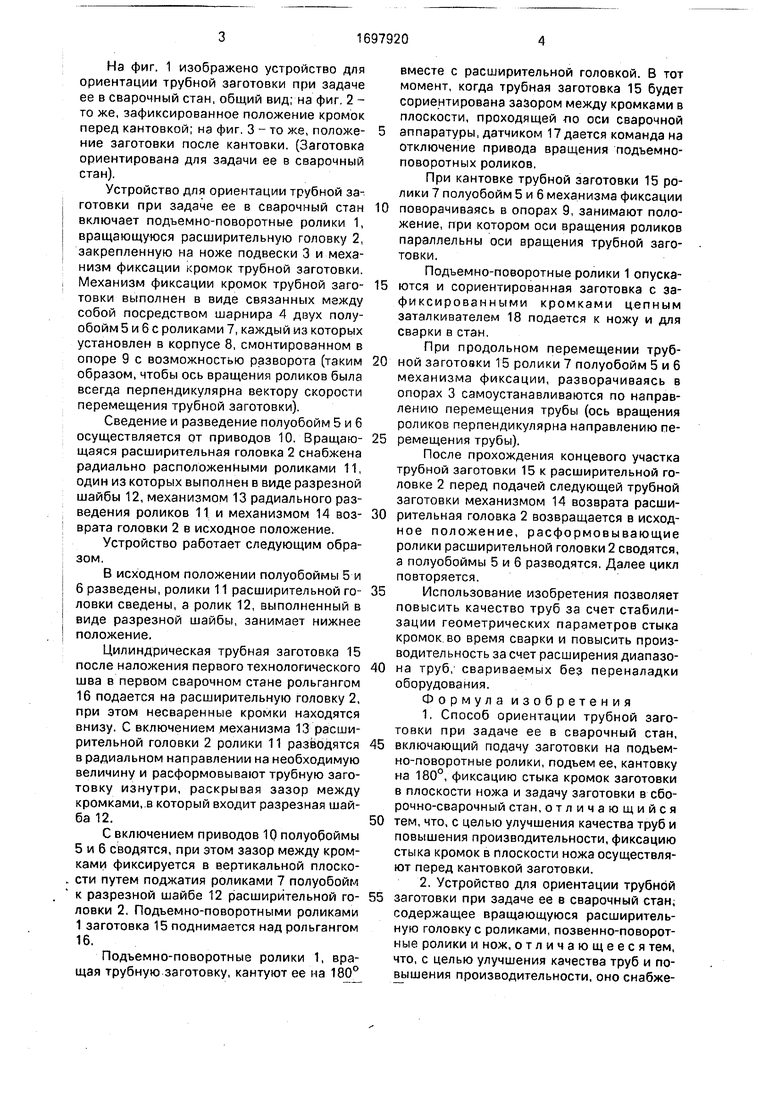

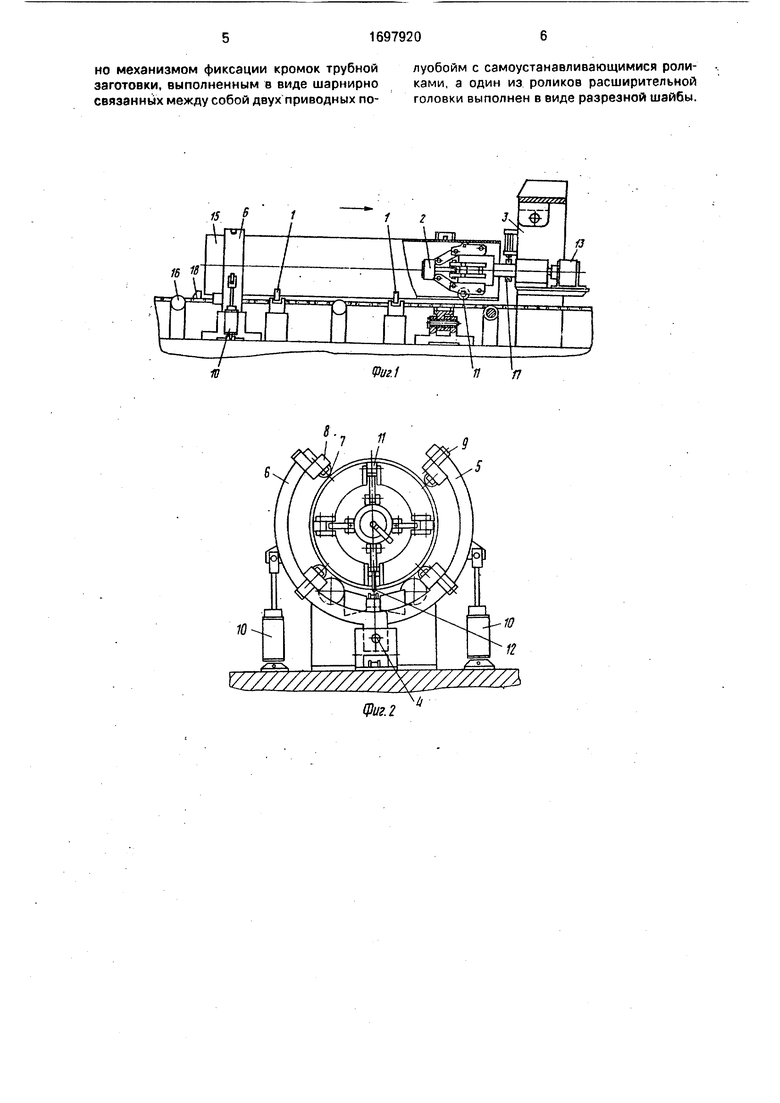

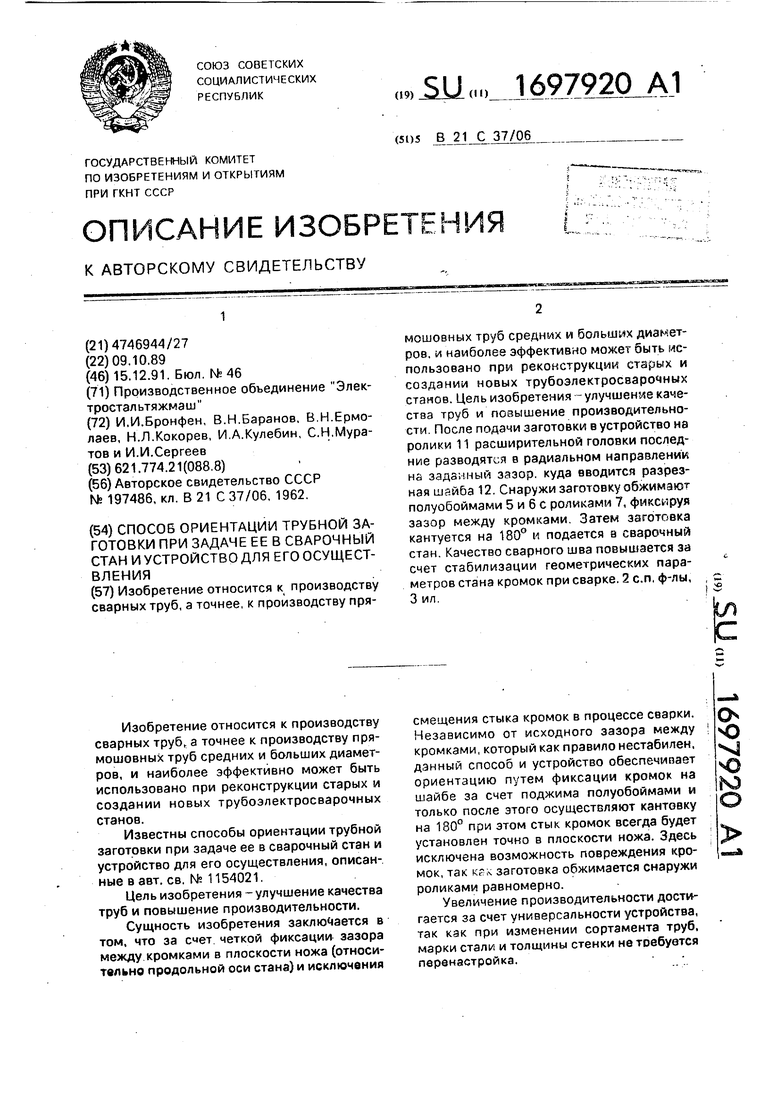

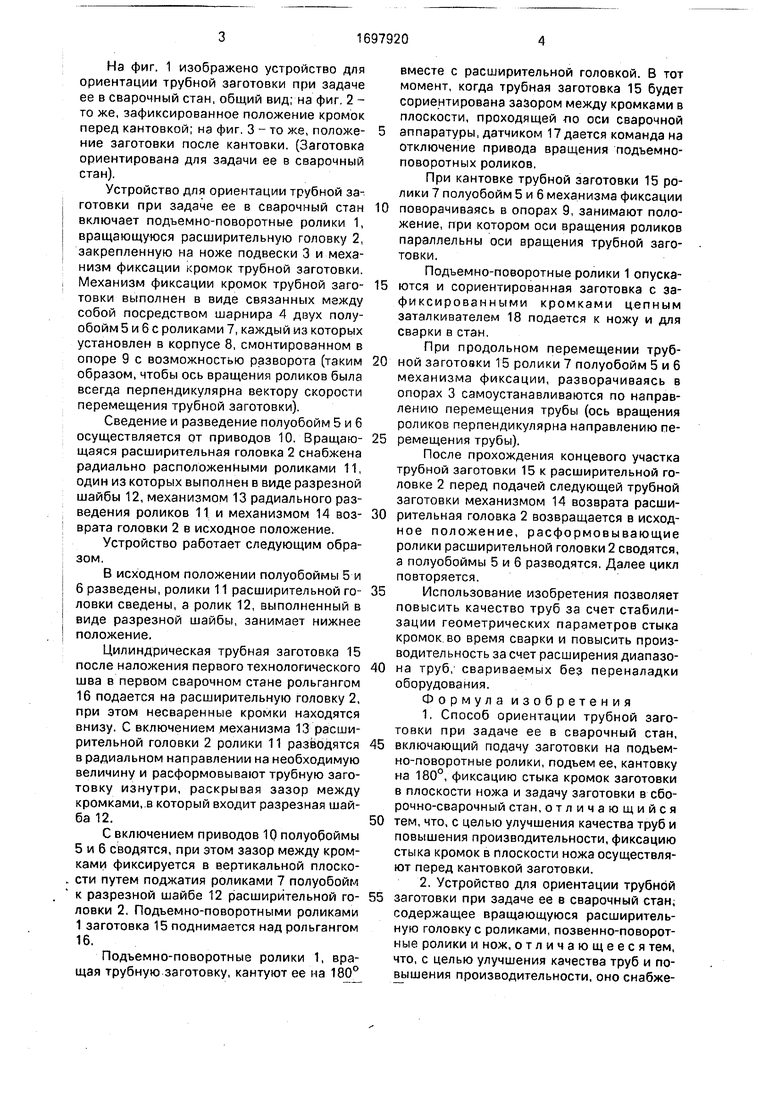

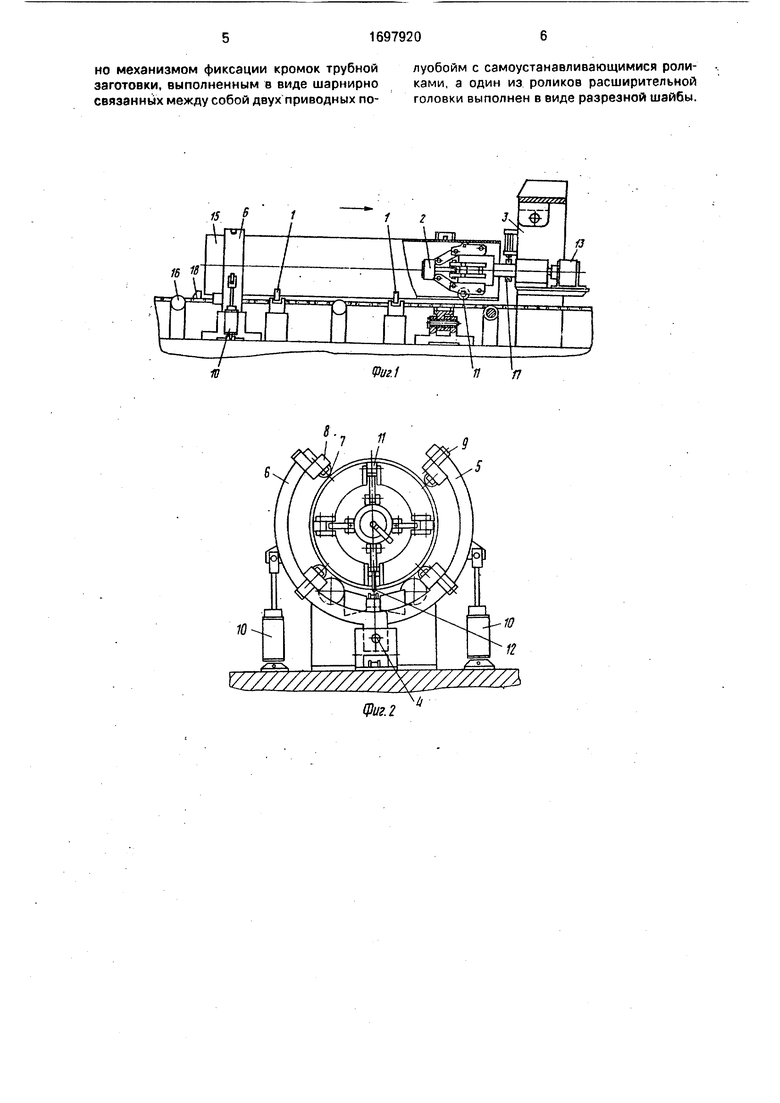

На фиг. 1 изображено устройство для ориентации трубной заготовки при задаче ее в сварочный стан, общий вид; на фиг. 2 - то же, зафиксированное положение кромок перед кантовкой; на фиг. 3 - то же, положе- ние заготовки после кантовки. (Заготовка ориентирована для задачи ее в сварочный стан).

Устройство для ориентации трубной заготовки при задаче ее в сварочный стан включает подъемно-поворотные ролики 1, вращающуюся расширительную головку 2, закрепленную на ноже подвески 3 и механизм фиксации кромок трубной заготовки. Механизм фиксации кромок трубной зато- товки выполнен в виде связанных между собой посредством шарнира 4 двух полуобойм 5 и 6 с роликами 7, каждый из которых установлен в корпусе 8, смонтированном в опоре 9 с возможностью разворота (таким образом, чтобы ось вращения роликов была всегда перпендикулярна вектору скорости перемещения трубной заготовки).

Сведение и разведение полуобойм 5 и 6 осуществляется от приводов 10. Вращаю- щаяся расширительная головка 2 снабжена радиально расположенными роликами 11, один из которых выполнен в виде разрезной шайбы 12, механизмом 13 радиального разведения роликов 11 и механизмом 14 воз- врата головки 2 в исходное положение.

Устройство работает следующим образом.

В исходном положении полуобоймы 5 и 6 разведены, ролики 11 расширительной го- ловки сведены, а ролик 12, выполненный в виде разрезной шайбы, занимает нижнее положение.

Цилиндрическая трубная заготовка 15 после наложения первого технологического шва в первом сварочном стане рольгангом 16 подается на расширительную головку 2, при этом несваренные кромки находятся внизу. С включением механизма 13 расширительной головки 2 ролики 11 разводятся в радиальном направлении на необходимую величину и расформовывают трубную заготовку изнутри, раскрывая зазор между кромками, в который входит разрезная шайба 12.

С включением приводов 10 полуобоймы 5 и 6 сводятся, при этом зазор между кромками фиксируется в вертикальной плоско- „ сти путем поджатия роликами 7 полуобойм к разрезной шайбе 12 расширительной го- ловки 2. Подъемно-поворотными роликами 1 заготовка 15 поднимается над рольгангом 16.

Подъемно-поворотные ролики 1, вращая трубную заготовку, кантуют ее на 180°

вместе с расширительной головкой. В тот момент, когда трубная заготовка 15 будет сориентирована зазором между кромками в плоскости, проходящей -по оси сварочной аппаратуры, датчиком 17 дается команда на отключение привода вращения подъемно- поворотных роликов,

При кантовке трубной заготовки 15 ролики 7 полуобойм 5 и 6 механизма фиксации поворачиваясь в опорах 9, занимают положение, при котором оси вращения роликов параллельны оси вращения трубной заготовки.

Подъемно-поворотные ролики 1 опускаются и сориентированная заготовка с зафиксированными кромками цепным заталкивателем 18 подается к ножу и для сварки в стан.

При продольном перемещении трубной заготовки 15 ролики 7 полуобойм 5 и 6 механизма фиксации, разворачиваясь в опорах 3 самоустанавливаются по направлению перемещения трубы (ось вращения роликов перпендикулярна направлению перемещения трубы).

После прохождения концевого участка трубной заготовки 15 к расширительной головке 2 перед подачей следующей трубной заготовки механизмом 14 возврата расширительная головка 2 возвращается в исходное положение, расформовывающие ролики расширительной головки 2 сводятся, а полуобоймы 5 и 6 разводятся. Далее цикл повторяется.

Использование изобретения позволяет повысить качество труб за счет стабилизации геометрических параметров стыка кромок во время сварки и повысить производительность за счет расширения диапазона труб, свариваемых без переналадки оборудования.

Формула изобретения

1,Способ ориентации трубной заготовки при задаче ее в сварочный стан, включающий подачу заготовки на подъемно-поворотные ролики, подъем ее, кантовку на 180°, фиксацию стыка кромок заготовки в плоскости ножа и задачу заготовки в сбо- рочно-сварочный стан, отличающийся тем, что, с целью улучшения качества труб и повышения производительности, фиксацию стыка кромок в плоскости ножа осуществляют перед кантовкой заготовки.

2.Устройство для ориентации трубной заготовки при задаче ее в сварочный стан, содержащее вращающуюся расширительную головку с роликами, позвенно-поворот- ные ролики и нож, отличающееся тем, что, с целью улучшения качества труб и повышения производительности, оно снабже

но механизмом фиксации кромок трубной луобойм с самоустанавливающимися роли- заготовки, выполненным в виде шарнирно ками, а один из роликов расширительной связанных между собой двух приводных по- головки выполнен в виде разрезной шайбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентировки трубной заготовки при задаче ее в сварочный стан | 1983 |

|

SU1154021A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Направляющий нож ттубосварочного стана | 1976 |

|

SU573214A1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| СБОРОЧНО-СВАРОЧНЫЙ СТАН | 2007 |

|

RU2359799C2 |

| Способ производства двухшовных труб | 1978 |

|

SU776694A1 |

| Стан для сборки и сварки прямошовных труб | 1979 |

|

SU912321A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Устройство для ориентировки трубной заготовки при задаче ее в сварочный стан | 1989 |

|

SU1655592A1 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

Изобретение относится к производству сварных труб, а точнее, к производству прямошовных труб средних и больших диаметров, и наиболее эффективно может быть использовано при реконструкции старых и создании новых трубоэлектросварочных станов. Цель изобретения -улучшение качества труб и повышение производительности После подачи заготовки в устройство на ролики 11 расширительной головки последние разводятся в радиальном направлении на заданный зазор, куда вводится разрезная шайба 12. Снаружи заготовку обжимают полуобоймами 5 и 6 с роликами 7, фиксируя зазор между кромками Затем заготовка кантуется на 180° и подается в сварочный стан. Качество сварного шва повышается за счет стабилизации геометрических параметров стана кромок при сварке. 2 с.п. ф-лы, 3 ил

и

Фиг. 2

7 Я

/////////W///////ZZZ

фиг.З

| УСТРОЙСТВО для ОРИЕНТИРОВКИ ТРУБНОЙ ЗАГОТОВКИ ПРИ ЗАДАЧЕ ЕЕ В СВАРОЧНЫЙ СТАН | 0 |

|

SU197486A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-10-09—Подача