Изобретение относится к обработке металлов давлением и может быть использова- но при производстве заготовок для прокатки фасонных профилей.

Целью изобретения является уменьшение потерь металла на обрезь и повышение качества изделий.

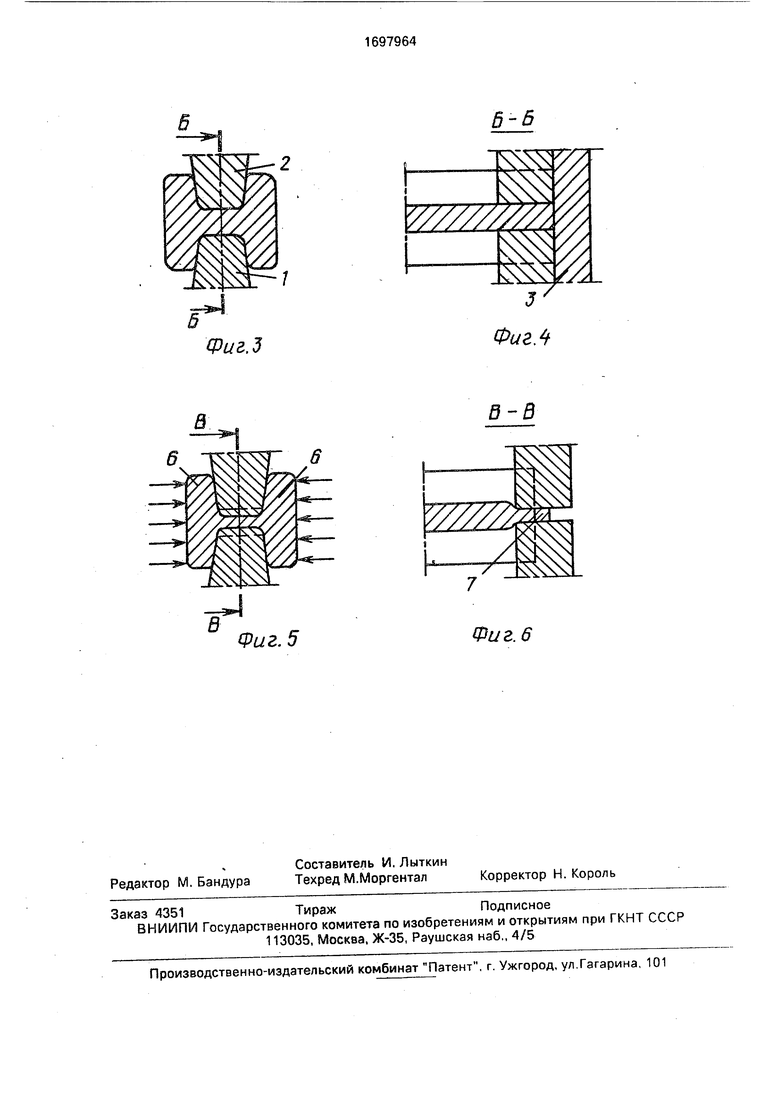

На фиг.1 показано исходное положение заготовки и бойков; на фиг.2 - разрез А-А на фиг. 1; на фиг. 3 - выравнивание конца стенки с приложением усилий подпора с торца; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - окончательное обжатие конца стенки при снятии подпора с торца и приложении усилий подпора к фланцам; на фиг.6 - разрез В-В на фиг.5.

Спо соб осуществляют следующим образом.

Сначала с торца бойков 1 и 2 устанавливают ограничительную плиту 3, а затем подают фасонную заготовку 4 на нижний боек 1

до упора в ограничительную плиту 3 (фиг. 1,2). Ходом нижнего бойка 1 выравнивают конец стенки 5, искаженный при порезке на ножницах. Благоприятная схема напряженно-деформированного состояния, реализуемая в очаге деформации, способствует залечиванию дефектов металла, образующихся при порезке (фиг/3,4 ).После удаления ограничительной плиты 3 бойки 1,2 слегка разводят и заготовку 4 подают в обратном направлении на величину не меньшую, чем величина удлинения металла при окончательном обжатии. К фланцам 6 заготовки с внешней стороны (со стороны широких граней) прикладывают усилие подпора на период второго этапа деформирования и окончательно формируют конец стенки бойками 1 и 2. Процесс обжатия сопровождается отходом заготовки 4 от бойков 1 и 2 за счет вытеснения металла, а также образованием языка 7 по стенке,

О

Ю

XI

Ю

о

Јь

необходимого для задачи заготовки в калибр при последующей прокатке (фиг.5,6).

Если последующая прокатка заготовки осуществляется в реверсивном режиме, то аналогичным образом обжимают задний конец заготовки, В случае необходимости заготовку кантуют на 180о вокруг продольной оси, поскольку на заднем конце стенка изогнута вверх.

Пример. Требуется получить фасонную заготовку с обжатыми концами для прокатки нормального двутавра 60Б по ГОСТ 26020-83. Марка стали Ст. 45. Сформированный на блюминге раскат фасонного сечения, предварительно режут на ножницах на мерные заготовки длиной 6 м. Двутавровая заготовка имеет следующие размеры: толщина полки 135 мм; ширина полки 450 мм; толщина стенки 180 мм и ширина стенки 434 мм. Для формирования концоа фасонных заготовок используют гидравлический пресс с плоскими бойками шириной 434 мм и длиной 300мм. Толщина ограничительной плиты 150 мм. Для ограничения течения металла в стороны при окончательном обжатии стенки используют плоские упоры. После промежуточного нагрева в методической печи двутавровую заготовку подают в рабочее пространство гидравлического пресса и устанавливают на нижний подвиж ной боек таким образом, чтобы ее торец касался плоскости ограничительной плиты. Рабочим ходом нижнего бойка выравнивают изогнутый конец стенки путем пластиче- ского формоизменения в условиях преобладания сжимающих напряжений.

После выравнивания концастенки ограничительную плиту удаляют, бойки слегка разводят, а заготовку смещают в обратном направлении на 150 мм. Далее с наружной стороны фланцев прикладывают плоские

-

и

упоры, которые удерживают (но не обжимают) фланцы и предотвращают уширение металла в поперечном направлении. Рабочим ходом бойков производят окончательное

обжатие конца стенки, которые сопровождается образованием языка по стенке длиной 110 мм. Величина абсолютного обжатия конца стенки составляет 120 мм, а расчетное усилие в конце процесса деформации 400 тс, Сформированную заготовку выдают из рабочего пространства пресса и направляют с помощью транспортных рольгангов к прокатному стану для дальнейшей обработки.

Использование изобретения в сравнении с прототипом позволит повысить выход годного на 2-3% и улучшить качество изделий за счет реализации в очаге деформации благоприятной схемы напряженно-дефор- мироеанного состояния.

25

30

35

40

Формула изобретения Способ получения заготовок, преимущественно фасонного профиля, включающий резку проката на мерные заготовки, подачу в зону пресса, обжатие концевых участков заготовки бойками и последующую прокатку до получения готового изделия, отличающийся тем, что, с целью уменьшения потерь металла на обрезь и повышения качества изделий, концевые участки заготовки обжимают в два этапа, на первом из которых устраняют искажение концевых участков с приложением усилий подпора со стороны торца, а на втором сначала подают заготовку в обратном относительно начального направлении, а затем окончательно обжимают концевой участок при снятии подпора с торца и одновременном приложении усилий подпора к боковым поверхностям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ | 1992 |

|

RU2039615C1 |

| Способ получения заготовки | 1985 |

|

SU1308403A1 |

| Способ получения заготовок | 1990 |

|

SU1712011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК НА ПРОКАТНЫХ СТАНАХ | 2012 |

|

RU2525954C2 |

| Способ горячей пилигримовой прокатки труб | 1990 |

|

SU1759489A1 |

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| Способ изготовления двутавров | 1982 |

|

SU1045961A1 |

Изобретение относится к обработке ме- . таллов давлением, в частности к способам получения фасонных профилей. Цель изобретения - уменьшение потерь металла на обрезь и повышение качества изделий. Обжатие концов стенок заготовки производят в два этапа. На первом этапе выравнивают конец стенки с приложением усилий подпора с торца. На втором этапе, сначала подают заготовку в обратном направлении, а затем окончательно обжимают конец стенки при снятии подпора с торца и одновременном приложении усилий подпора к фланцам. Изобретение позволяет повысить выход годного и улучшить качество изделий. 6 ил.

Фиг.1

.А-А

Фиг.З

Фиг. 5

6-6

Фиг А

В-В

%2222§

/ 7 Фиг. 6

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-04-18—Подача