4

ГО О

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовки | 1985 |

|

SU1308403A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ | 1992 |

|

RU2039615C1 |

| Способ получения заготовок | 1989 |

|

SU1697964A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| Способ получения фланцевых профилей | 1979 |

|

SU1038038A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК ПЛОСКИМИ БОЙКАМИ | 2003 |

|

RU2252834C2 |

| Способ ковки заготовок | 1981 |

|

SU1038037A1 |

| Способ протяжки заготовки | 1986 |

|

SU1400745A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2474484C1 |

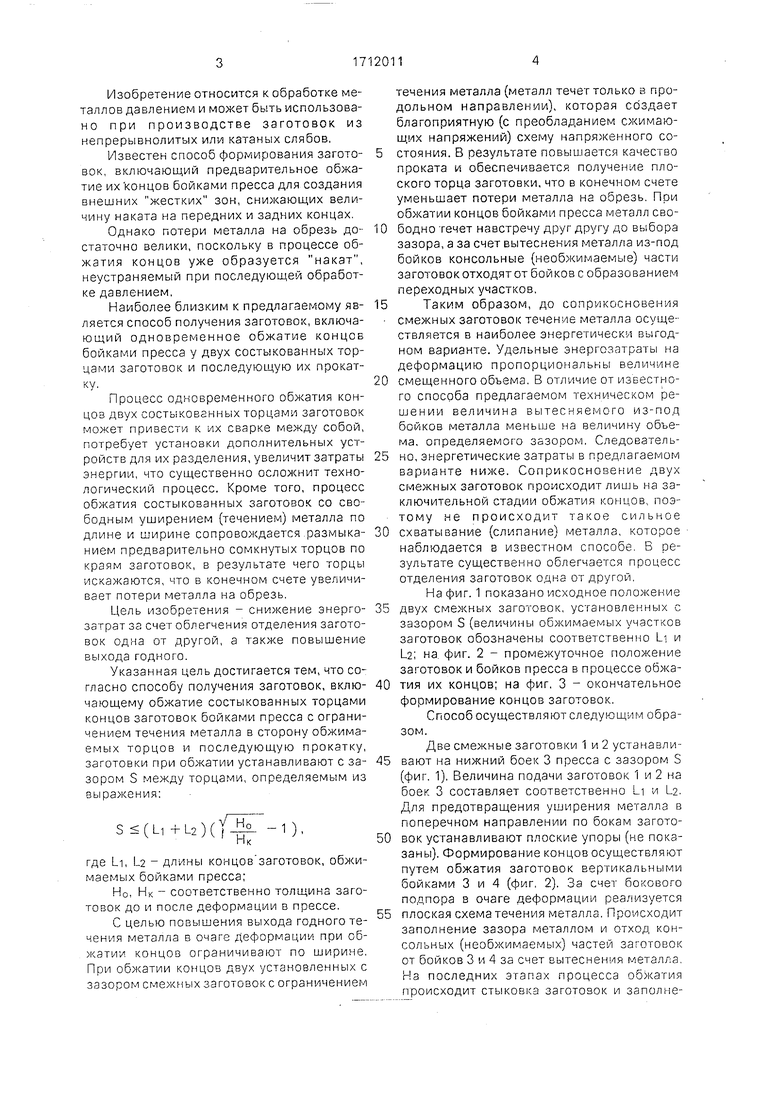

Изобретение относится к обработке металлов давлением и может быть использова- но при производстве заготовок изнепрерывнолитых или катаных слябов. Цель изобретения - снижение энергозатрат за счет облегчения отделения заготовок одна от другой. Перед прокаткой заготовки 1 и 2 предварительно устанавливают на боек 3 пресса с зазором между их торцами и производят обжатие бойком 4. Величину зазора определяют в зависимости от длин обжимаемых концов и начальной и конечной толщи- ны заготовок при обжатии - в прессе. Облегчение р'азделения заготовок достигается созданием условий для снижения контактных напряжений между торцами обжимаемых в прессе концов заготовок. Дополнительно деформацию концов в прессе по ширине ограничивают, что повышает выход годного вследствие получения более ровных концов. 1 3. п. ф-лы, 3 ил.00с

ери г. 1

Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок из непрерывнолитых или катаных слябов,

Известен способ формирования заготовок, включающий предварительное обжатие их концов бойками пресса для создания внешних жестких зон, снижающих величину наката на передних и задних концах.

Однако потери металла на обрезь достаточно велики, поскольку в процессе обжатия концов уже образуется накат, неустраняемый при последующей обработке давлением.

Наиболее близким к предлагаемому является способ получения заготовок, включающий одновременное обжатие концов бойками пресса у двух состыкованных торцами заготовок и последующую их прокатку.

Процесс одновременного обжатия концов двух состыкованных торцами заготовок может привести к их сварке между собой, потребует установки дополнительных устройств для их разделения,увеличит затраты энергии, что существенно осложнит технологический процесс. Кроме того, процесс обжатия состыкованных заготовок со свободным уширением (течением) металла по длине и ширине сопровождается .размыканием предварительно сомкнутых торцов по краям заготовок, в результате чего торцы искажаются, что в конечном счете увеличивает потери металла на обрезь.

Цель изобретения - снижение энергозатрат за счет облегчения отделения заготовок одна от другой, а также повышение выхода годного.

Указанная цель достигается тем, что согласно способу получения заготовок, включающему обжатие состыкованных торцами концов заготовок бойками пресса с ограничением течения металла в сторону обжимаемых торцов и последующую прокатку, заготовки при обжатии устанавливают с зазором S между торцами, определяемым из выражения:

S(Li-rL2)(}

где LI, 1-2 - длины концовзаготовок, обжимаемых бойками пресса;

Но, Нк - соответственно толщина заготовок до и после деформации в прессе,

С целью повышения выхода годного течения металла в очаге Деформации при обжатии концов ограничивают по ширине. При обжатии концов двух установленных с зазором смежных заготовок с ограничением

течения металла (металл течет только в продольном направлении), которая создает благоприятную (с преобладанием сжимающих напряжений) схему напряженного состояния. В результате повышается качество проката и обеспечивается получение плоского торца заготовки, что в конечном счете уменьшает потери металла на обрезь. При обжатии концов бойками пресса металл свободно течет навстречу друг другу до выбора зазора, а за счет вытеснения металла из-под бойков консольные (необжимаемые) части заготовок отходят от бойков с образование.м переходных участков.

5 Таким образом, до соприкосновения смежных заготовок течение металла осуществляется в наиболее энергетически выгодном варианте. Удельные энергозатраты на деформацию пропорциональны величине

0 смещенного объема, В отличие от известного способа предлагаемом техническом решении величина вытесняемого из-под бойков металла меньше на величину объема, определяемого зазором, Следовательно, энергетические затраты в предлагаемом варианте ниже. Соприкосновение двух смежных заготовок происходит лишь на заключительной стадии обжатия концов, поэтому Мб происходит такое сильное

0 схватывание (слипание) металла, которое наблюдается в известном способе. В результате существенно облегчается процесс отделения заготовок одна от другой.

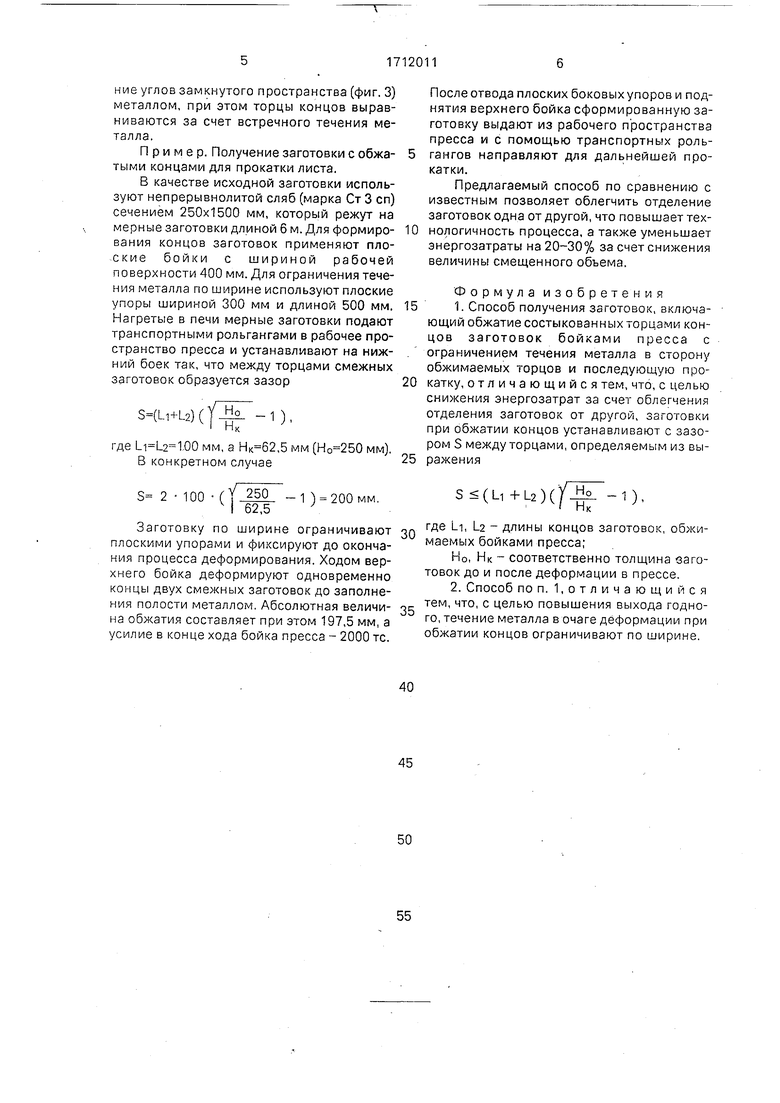

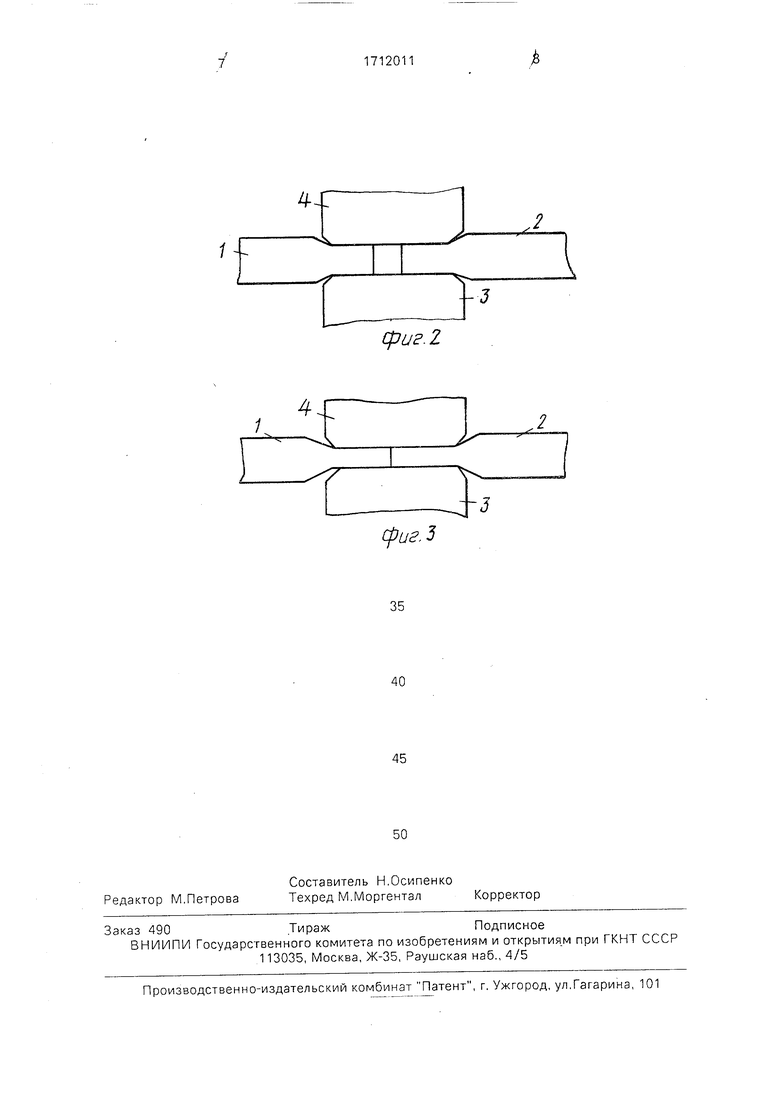

На фиг. 1 показано исходное положение

5 двух смежных заготовок, установленных с зазором S (величины обжимаемых участков заготовок обозначены соответственно Li и L2; на. фиг. 2 - промежуточное положение заготовок и бойков пресса в процессе обжатия их концов; на фиг, 3 - окончательное формирование концов заготовок.

Способ осуществляют следующим образом.

Две смежные заготовки 1 и 2 устанавливают на нижний боек 3 пресса с зазором S (фиг, 1), Величина подачи заготовок 1 и 2 на боек 3 составляет соответственно LI и L2, Для предотвращения уширения металла в поперечном направлении по бокам загото0 БОК устанавливают плоские упоры (не показаны). Формирование концов осуществляют путем обжатия заготовок вертикальными бойками 3 и 4 (фиг, 2), За счет бокового подпора в очаге деформации реализуется

5 плоская схема течения металла. Происходит заполнение зазора металлом и отход консольных (необжимаемых) частей заготовок от бойков 3 и 4 за счет вытеснения металла. На последних этапах процесса обжатия происходит стыковка заготовок и заполнение углов замкнутого пространства (фиг. 3) металлом, при этом торцы концов выравниваются за счет встречного течения металла.

Пример. Получение заготовки с обжатыми концами для прокатки листа.

В качестве исходной заготовки используют непрерывнолитой сляб (марка Ст 3 сп) сечением 250x1500 мм, который режут на мерные заготовки длиной 6 м. Для формирования концов заготовок применяют плоские бойки с шириной рабочей поверхности 400 мм. Для ограничения течения металла по ширине используют плоские упоры шириной 300 мм и длиной 500 мм. Нагретые в печи мерные заготовки подают транспортными рольгангами в рабочее пространство пресса и устанавливают на нижний боек так, что между торцами смежных заготовок образуется зазор

S(L.i+L2) (

-1).

где ,00 мм, а ,5 мм ( мм). В конкретном случае

1 ) 200 мм.

S 2 100

62,5

Заготовку по ширине ограничивают плоскими упорами и фиксируют до окончания процесса деформирования. Ходом верхнего бойка деформируют одновременно концы двух смежных заготовок до заполнения полости металлом. Абсолютная величина обжатия составляет при этом 197,5 мм, а усилие в конце хода бойка пресса - 2000 тс.

После отвода плоских боковых упоров и поднятия верхнего бойка сформированную заготовку выдают из рабочего пространства пресса и с помощью транспортных рольгангов направляют для дальнейшей прокатки.

Предлагаемый способ по сравнению с известным позволяет облегчить отделение заготовок одна от другой, что повышает тех0нологичность процесса, а также уменьшает энергозатраты на 20-30% за счет снижения величины смещенного объема.

Формула изобретения 1. Способ получения заготовок, включа5ющий обжатие состыкованных торцами концов заготовок бойками пресса с ограничением течения металла в сторону обжимаемых торцов и последующую про0катку, отличающийся тем, что, с целью снижения энергозатрат за счет облегчения отделения заготовок от другой, заготовки при обжатии концов устанавливают с зазором S между торцами, определяемым из вы5ражения

S ( LI + L2 ) (

-1).

где LI, L2 - длины концов заготовок, обжимаемых бойками пресса;

Но, Нк - соответственно толщина заготовок до и после деформации в прессе.

дриг.г

4

iv

.2

сриг.З

| Способ получения заготовки | 1985 |

|

SU1308403A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-23—Подача