Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок для прокатки фасонных профилей.

Известен способ формирования заготовок, включающий предварительное обжатие их концов бойками пресса для создания внешних "жестких" зон, снижающих величину наката на передних и задних концах [1]

Однако потери металла на обрезь достаточно велики, поскольку в процессе обжатия концов уже образуется накат, неустраняемый при последующей прокатке.

В качестве прототипа принят способ получения заготовок, включающий обжатие концевых участков с приложением усилий подпора со стороны торца, подачу заготовки в обратном относительно начального направления, окончательное обжатие концевого участка при снятии подпора с торца и одновременном приложении усилий подпора к боковым поверхностям [2]

К недостаткам этого способа следует отнести низкое качество получаемых заготовок, затрудненность осуществления технологического процесса, сложность и громоздкость оборудования, необходимого для выполнения способа.

Порезка фасонных заготовок на ножницах блюминга сопровождается существенным искажением профиля в местах разделения раската на мерные длины с образованием заусенца на торцах. Ширина в той части, где начинается резка, несколько уменьшается, а там, где этот процесс заканчивается, наоборот увеличивается, причем расстояние между внутренними гранями полок также уменьшается. Ввиду того, что в способе-прототипе предусмотрен лишь подпор боковых граней, то в процессе обжатия стенки ширина профиля будет увеличиваться за счет вытекания металла из-под бойков на величину, равную разности между наибольшим размером по ширине в месте окончания резки и номинальным размером. При последующей прокатке эта часть будет срезаться боковыми гранями калибра с образованием закатов, снижающих качество поверхности готового профиля. Использование бойков для обжатия стенки шириной, равной расстоянию между внутренними гранями полок, приводит к образованию закатов на внутренней поверхности профиля, что снижает качество продукции. Кроме того, поскольку бойки, обжимающие стенку, оказываются зажатыми полками заготовки, принимая во внимание также усадку металла при его остывании, то затрудняется технологический процесс ввиду того, что потребуется дополнительное устройство для снятия заготовки с бойков.

Задача, которую решает изобретение заключается в исключении образования закатов.

Это решается путем формирования такого конца заготовки, у которого ширина профиля на обжимаемом участке не превышает его номинальный размер, и достигается тем, что в известном способе получения заготовок, преимущественно фасонного профиля, включающем порезку подката на мерные заготовки, подачу в зону пресса, обжатие концевых участков с приложением усилий подпора к полкам и последующую прокатку до готового изделия, согласно изобретению ширину зоны обжатия стенки выбирают меньше минимального расстояния между полками, а обжатие концевых участков осуществляют в три этапа: на первом устраняют искажение формы стенки; на втором обжимают полки до выбора зазора и выравнивания полок; на третьем обжимают стенку с одновременным приложением усилий подпора к полкам, затем снимают подпор и окончательно обжимают стенку до выведения полок на номинальный размер по ширине.

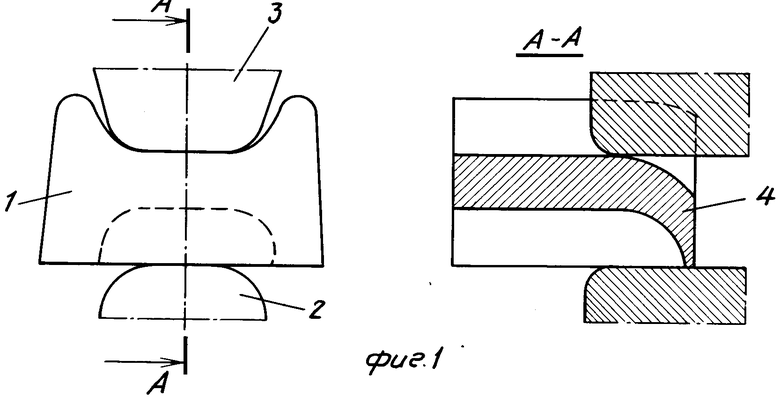

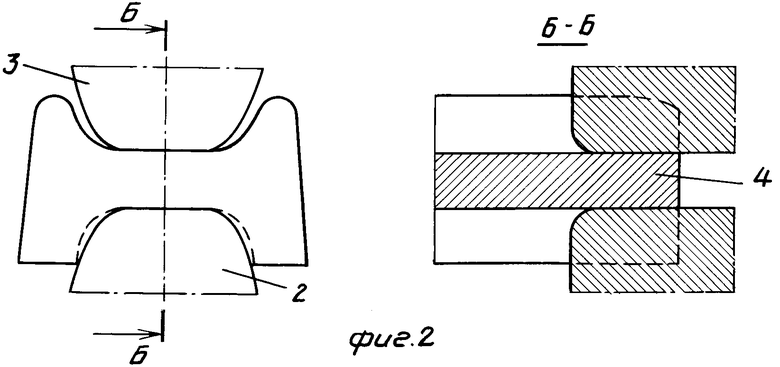

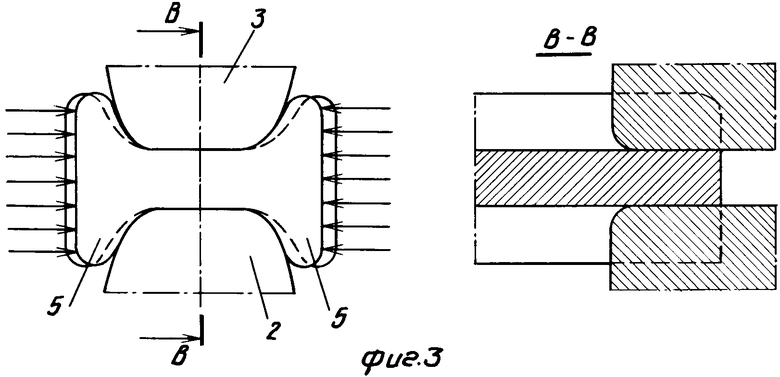

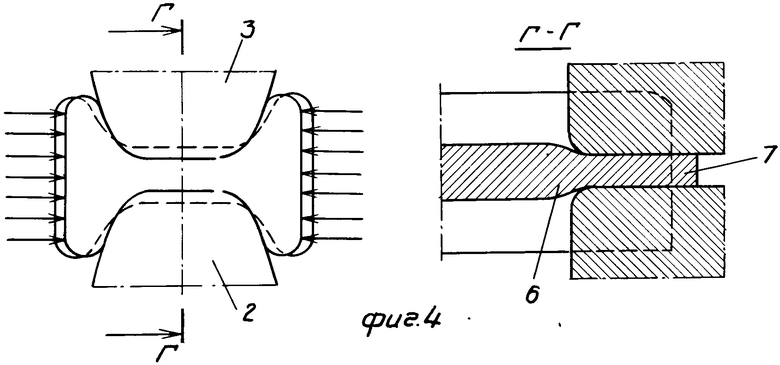

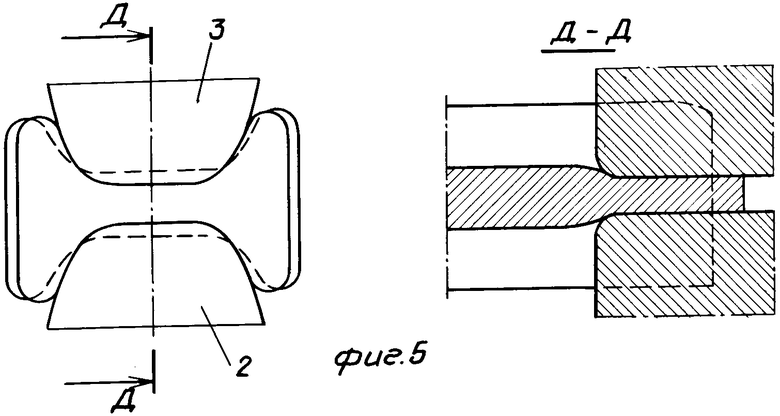

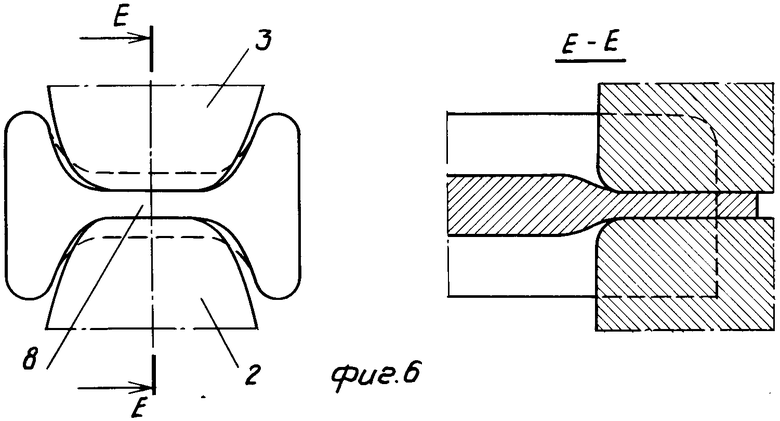

На фиг. 1 показано исходное положение заготовки, бойков и разрез А-А; на фиг. 2 выравнивание конца стенки и разрез Б-Б; на фиг. 3 обжатие полок до выбора зазоров между бойками и полками, выравнивание наружных граней полок, разрез В-В; на фиг. 4 обжатие конца стенки с приложением усилий подпора к полкам, разрез Г-Г; на фиг. 5 промежуточное положение заготовки и бойков при снятии подпора с полок, разрез Д-Д; на фиг. 6 окончательное обжатие конца стенки, разрез Е-Е.

Способ реализуется следующим образом.

Заготовку 1 подают на нижний боек 2 пресса и зажимают сверху верхним бойком 3 (фиг. 1), ширину бойков 2 и 3 выбирают меньше расстояния между внутренними гранями полок. Ходом нижнего бойка 2 выравнивают конец 4 стенки, искаженный при порезке на ножницах (фиг. 2). Силовым воздействием на полки 5 заготовки 1 производят их обжатие до выравнивания наружных граней полок и выбора зазора между бойками 2, 3 и внутренними гранями полок. При этом ширина заготовки 1 на обжимаемом концевом участке оказывается меньше номинальной ширины заготовки (фиг. 3). Процесс может сопровождаться пластической деформацией полок с небольшим уширением металла.

Ходом нижнего бойка 2 обжимают концевой участок стенки без снятия силового воздействия с полок. Процесс обжатия сопровождается вытеснением металла из-под бойков 3 и 2 с образованием переходного участка 6 и "языка" 7 по стенке (фиг. 4). После снятия силового воздействия с концевых участков полок (фиг. 5) производят окончательное формирование стенки 8 до выравнивания ширины полок по всей длине заготовки (фиг. 6). Для того, чтобы ширина концевого участка заготовки не стала больше ее номинального размера течение металла в поперечном направлении ограничивают путем подпора полок. За счет повторного обжатия по стенке бойки 2 и 3 освобождаются от сжимающего действия со стороны полок. Заготовку со сформированным передним концом подают через рабочее пространство пресса и аналогичным образом обжимают задний конец. Полностью сформированную заготовку подают к прокатному стану.

П р и м е р. Требуется получить фасонную заготовку с обжатыми концами для прокатки нормального двутавра 55БI по ГОСТ 26020-83, марка стали Ст. 3сп. Сформированный на блюминге раскат фасонного сечения предварительно режут на мерные заготовки длиной 4,5 м. Двутавровая заготовка имеет следующие номинальные размеры: толщина стенки 130 мм, ширина стенки 370 мм, толщина полки 105 мм, ширина полки 350 мм, общая ширина (высота) 530 мм.

На переднем и заднем концах заготовки профиль искажен и имеет следующие размеры: ширина профиля со стороны заусенца 575 мм, ширина стенки со стороны заусенца (расстояние между внутренними гранями полок) 340 мм. Для формирования концов фасонных заготовок используют гидравлический пресс двухстороннего действия с бойками шириной 320 мм для обжатия стенки и плоскими бойками для бокового обжатия со стороны полок. После предварительного нагрева в методической печи до температуры 1200оС двутавровую заготовку подают в рабочее пространство гидравлического пресса, устанавливают на нижний подвижный боек и зажимают верхним бойком, при этом величина обжимаемого участка составляет 150 мм. Боковыми бойками обжимают полки до выравнивания наружных граней полок и выбора зазора между вертикальными бойками и внутренними гранями полок. В результате этого приема общая ширина профиля на обжимаемом участке уменьшается на 50 мм. Ходом нижнего бойка обжимают концевой участок стенки без снятия силового воздействия с полок. Величина абсолютного обжатия составляет 70 мм. За счет вытеснения металла из под бойков образуется "язык" по стенке длиной 70 мм.

Процесс обжатия сопровождается также отходом необжимаемой части заготовки от бойков с образованием переходного участка. Боковые бойки отводят от полок заготовки и устанавливают с зазором между ними, равным номинальной ширине профиля 530 мм. Ходом нижнего бойка окончательно обжимают стенку до касания наружных граней полок боковых бойков. В результате ширина профиля на обжимаемом участке становится одинаковой с необжимаемой остальной частью заготовки. Величина "языка" на стенке увеличивается на 10 мм, а вертикальные бойки освобождаются от сжимающего воздействия со стороны полок. Расчетное усилие в конце процесса деформации составляет 600 тс. Заготовку с полностью сформированным передним концом подают через рабочее пространство пресса и аналогичным образом обжимают задний конец, после чего ее направляют с помощью транспортных рольгангов к обжимной клети для прокатки в реверсивном режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| Способ получения заготовок | 1989 |

|

SU1697964A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1997 |

|

RU2128559C1 |

Использование: производство заготовок для прокатки фасонных профилей. Сущность изобретения: способ получения заготовок, преимущественно фасонного профиля, включает порезку подката на мерные заготовки, подачу в зону пресса, обжатие концевых искаженных участков с приложением усилий подпора к полкам и последующую прокатку до готового изделия. При этом ширину зоны обжатия стенки выбирают меньше минимального расстояния между полками, а обжатие концевых участков осуществляют в несколько этапов: на первом этапе устраняют искажение формы стенки, на втором обжимают полки до выбора зазора и выравнивания полок, на третьем обжимают стенку с одновременным приложением усилий подпора к полкам. Затем снимают подпор и окончательно обжимают стенку до выведения полок на номинальный размер по ширине. 6 ил.

СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ, включающий резку подката на мерные заготовки, подачу в зону пресса, обжатие концевых искаженных участков заготовки в несколько этапов с приложением усилий подпора к полкам, на первом из которых выравнивают стенки, и последующую прокатку до готового изделия, отличающийся тем, что ширину зоны обжатия стенки выбирают меньше минимального расстояния между полками, а обжатие концевых участков осуществляют в три этапа, на втором из которых обжимают полки до выбора зазора и выравнивания полок, на третьем обжимают стенку с одновременным приложением усилий подпора к полкам, затем снимают подпор и окончательно обжимают стенку до выведения полок на номинальный размер по ширине заготовки.

| Способ получения заготовок | 1989 |

|

SU1697964A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-20—Публикация

1992-08-03—Подача