Изобретение относится к дуговой сварке с магнитогидродинамическим управлением и может использоваться при восстановлении изношенных деталей машин автоматической наплавкой под слоем флюса.

Целью изобретения является повышение качества наплавки и снижение глубины проплавления металла,

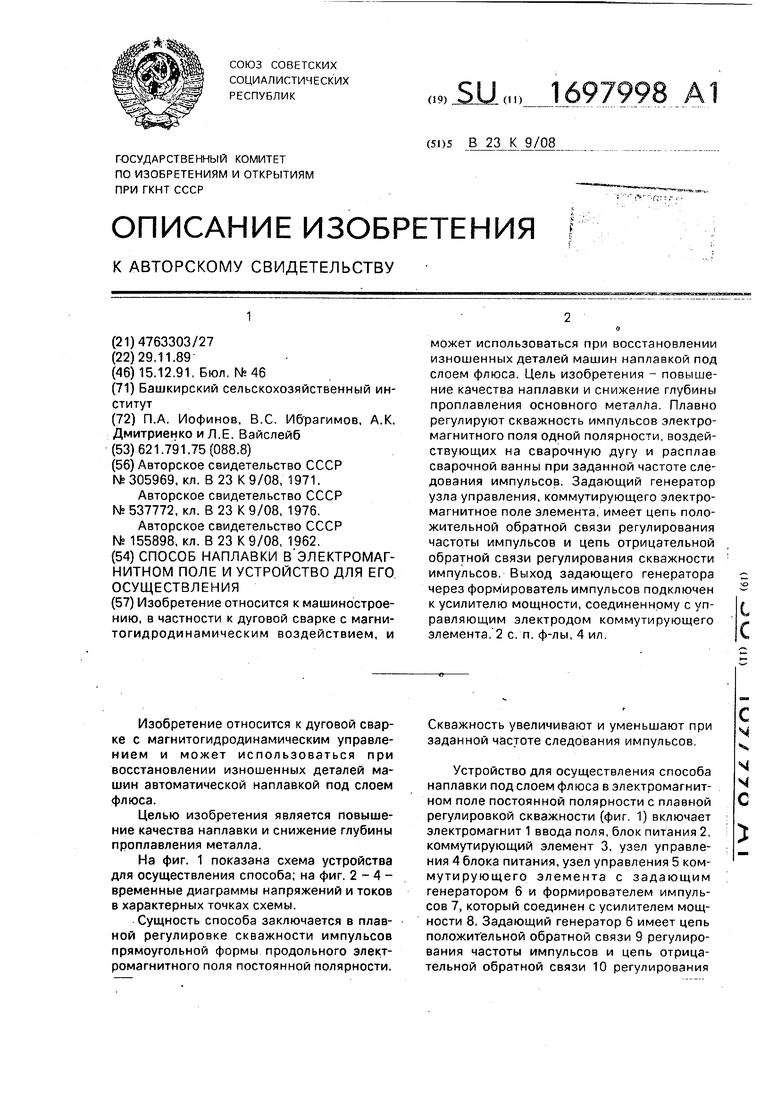

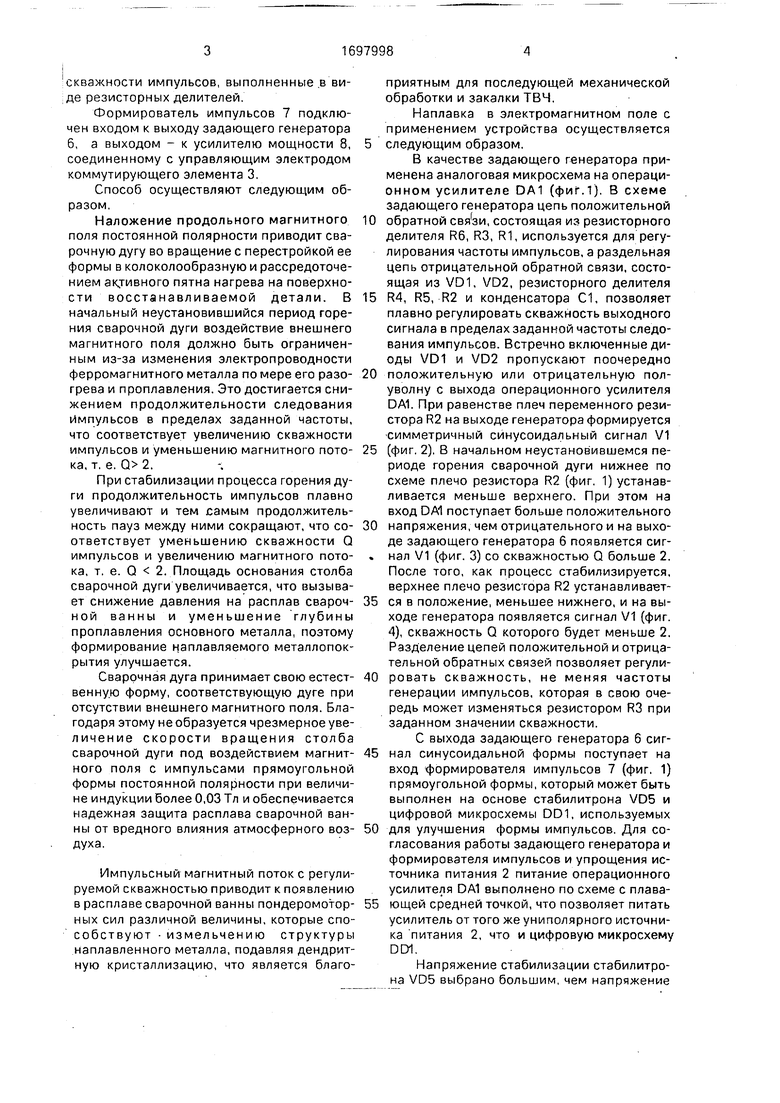

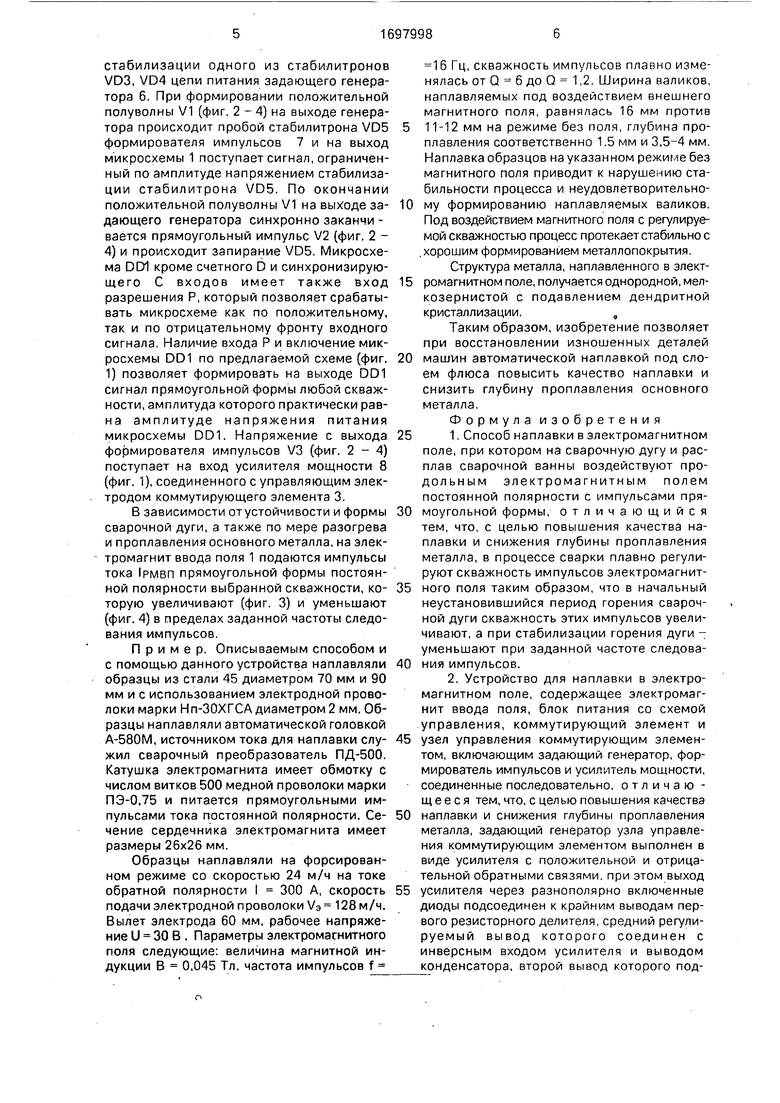

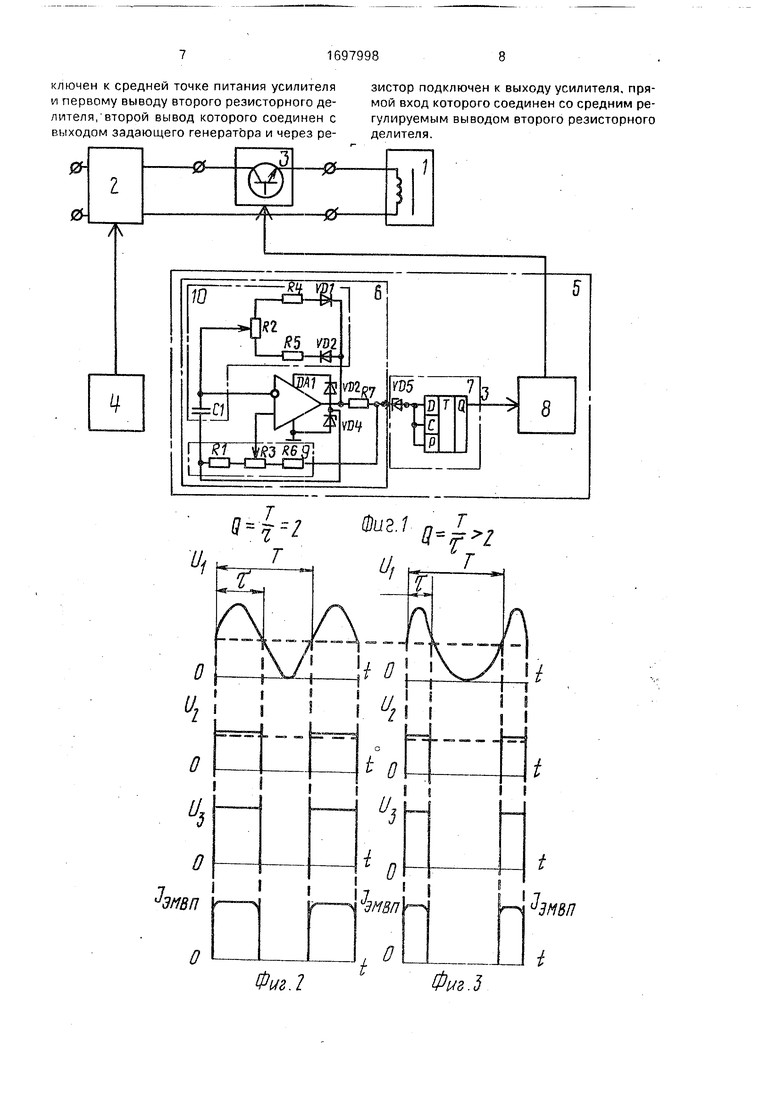

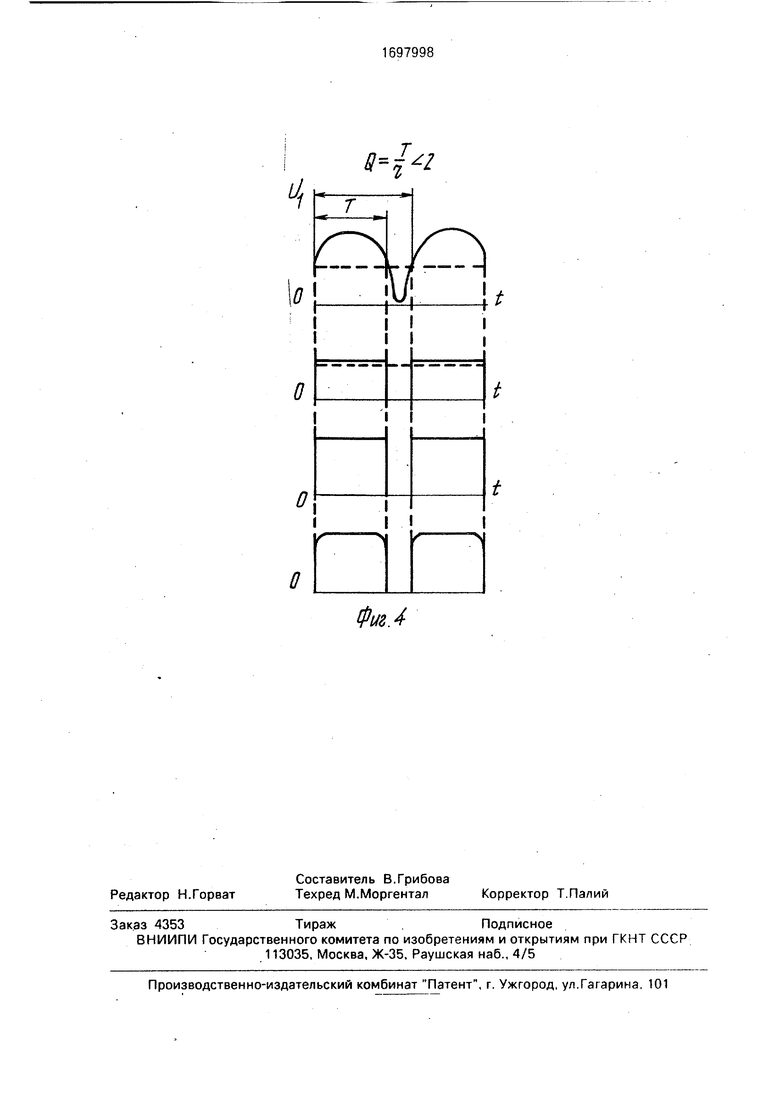

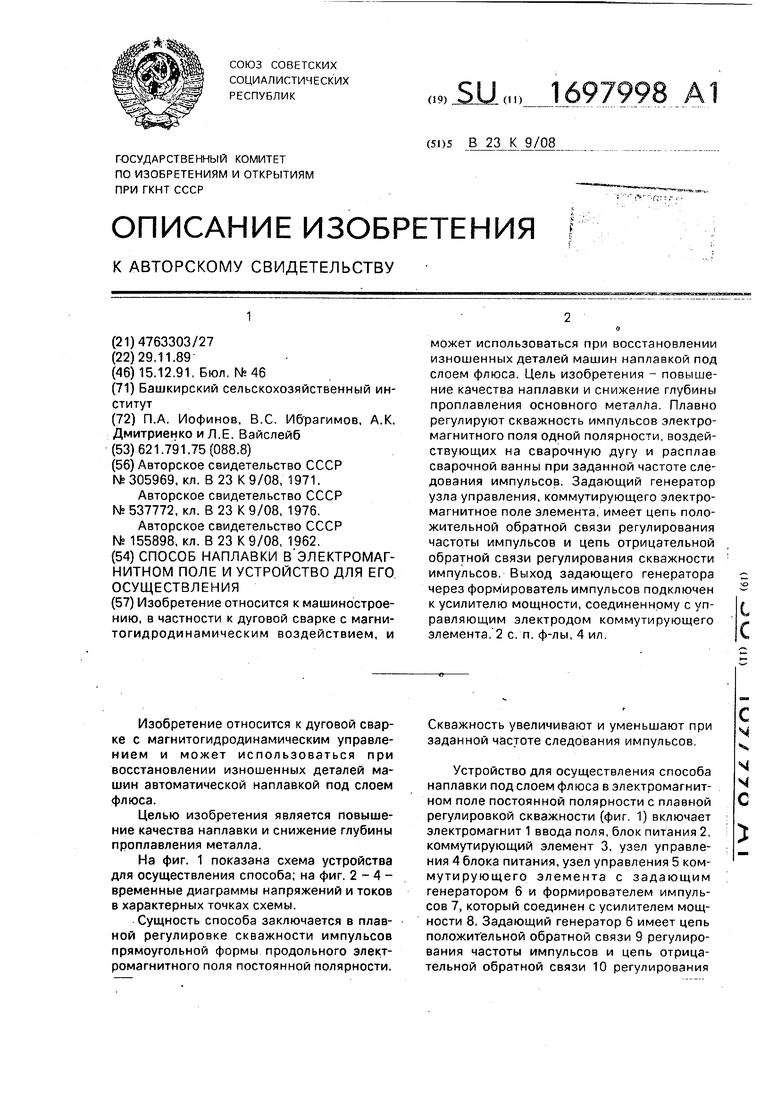

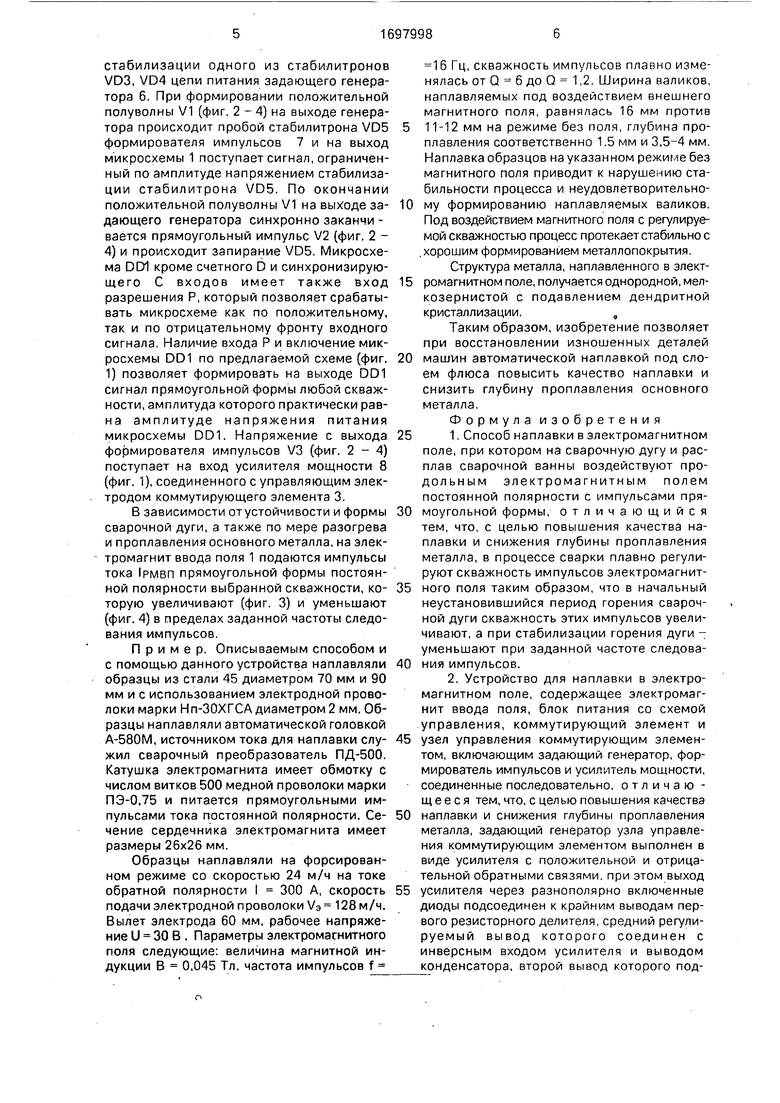

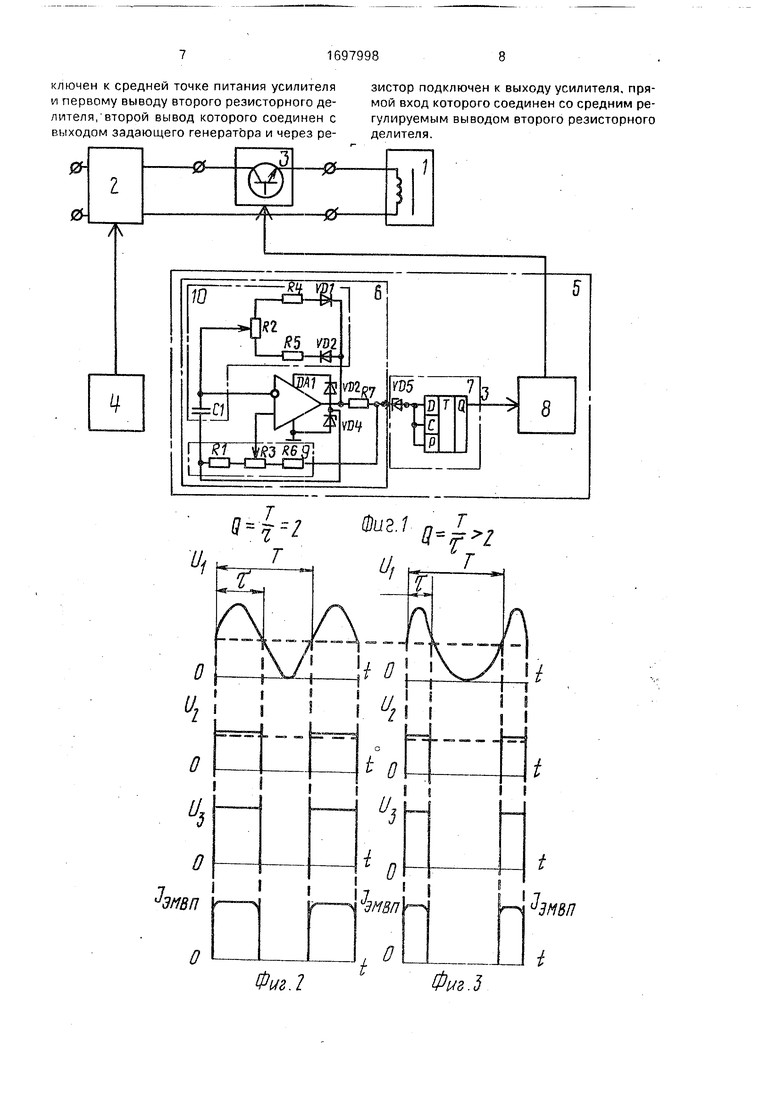

На фиг. 1 показана схема устройства для осуществления способа; на фиг. 2 - 4 - временные диаграммы напряжений и токов в характерных точках схемы.

Сущность способа заключается в плавной регулировке скважности импульсов прямоугольной формы продольного электромагнитного поля постоянной полярности.

Скважность увеличивают и уменьшают при заданной частоте следования импульсов

Устройство для осуществления способа наплавки подслоем флюса в электромагнитном поле постоянной полярности с плавной регулировкой скважности (фиг 1) включает электромагнит 1 ввода поля, блок питания 2, коммутирующий элемент 3, узел управления 4 блока питания, узел управления 5 ком- мутирующего элемента с задающим генератором 6 и формирователем импульсов 7, который соединен с усилителем мощности 8, Задающий генератор 6 имеет цепь положительной обратной связи 9 регулирования частоты импульсов и цепь отрицательной обратной связи 10 регулирования

с

N ч

Ч Ч

С

скважности импульсов, выполненные в виде резисторных делителей.

Формирователь импульсов 7 подключен входом к выходу задающего генератора 6, а выходом - к усилителю мощности 8, соединенному с управляющим электродом коммутирующего элемента 3.

Способ осуществляют следующим образом.

Наложение продольного магнитного поля постоянной полярности приводит сварочную дугу во вращение с перестройкой ее формы в колоколообразную и рассредоточением активного пятна нагрева на поверхности восстанавливаемой детали. В начальный неустановившийся период горения сварочной дуги воздействие внешнего магнитного поля должно быть ограниченным из-за изменения электропроводности ферромагнитного металла по мере его разогрева и проплавления. Это достигается снижением продолжительности следования Импульсов в пределах заданной частоты, что соответствует увеличению скважности импульсов и уменьшению магнитного потока, т. е. Q 2.

При стабилизации процесса горения дуги продолжительность импульсов плавно увеличивают и тем самым продолжительность пауз между ними сокращают, что соответствует уменьшению скважности Q импульсов и увеличению магнитного потока, т. е. Q 2. Площадь основания столба сварочной дуги увеличивается, что вызывает снижение давления на расплав сварочной ванны и уменьшение глубины проплавления основного металла, поэтому формирование наплавляемого металлопокрытия улучшается.

Сварочная дуга принимает свою естественную форму, соответствующую дуге при отсутствии внешнего магнитного поля. Благодаря этому не образуется чрезмерное уве- личение скорости вращения столба сварочной дуги под воздействием магнитного поля с импульсами прямоугольной формы постоянной полярности при величине индукции более 0,03 Тл и обеспечивается надежная защита расплава сварочной ванны от вредного влияния атмосферного воздуха.

Импульсный магнитный поток с регулируемой скважностью приводит к появлению в расплаве сварочной ванны пондеромотор- ных сил различной величины, которые способствуют измельчению структуры наплавленного металла, подавляя дендритную кристаллизацию, что является благоприятным для последующей механической обработки и закалки ТВЧ.

Наплавка в электромагнитном поле с применением устройства осуществляется

следующим образом.

В качестве задающего генератора применена аналоговая микросхема на операционном усилителе DA1 (фиг.1). В схеме задающего генератора цепь положительной

0 обратной свя зи, состоящая из резисторного делителя R6, R3, R1, используется для регулирования частоты импульсов, а раздельная цепь отрицательной обратной связи, состоящая из VD1, VD2, резисторного делителя

5 R4, R5, R2 и конденсатора С1, позволяет плавно регулировать скважность выходного сигнала в пределах заданной частоты следования импульсов. Встречно включенные диоды VD1 и VD2 пропускают поочередно

0 положительную или отрицательную полуволну с выхода операционного усилителя DA1. При равенстве плеч переменного резистора R2 на выходе генератора формируется симметричный синусоидальный сигнал V1

5 (фиг. 2). В начальном неустановившемся периоде горения сварочной дуги нижнее по схеме плечо резистора R2 (фиг. 1) устанавливается меньше верхнего. При этом на вход DAI поступает больше положительного

0 напряжения, чем отрицательного и на выходе задающего генератора 6 появляется сиг- . нал V1 (фиг. 3) со скважностью Q больше 2. После того, как процесс стабилизируется, верхнее плечо резистора R2 устанавливает5 ся в положение, меньшее нижнего, и на выходе генератора появляется сигнал V1 (фиг. 4), скважность Q которого будет меньше 2. Разделение цепей положительной и отрицательной обратных связей позволяет регули0 ровать скважность, не меняя частоты генерации импульсов, которая в свою очередь может изменяться резистором R3 при заданном значении скважности.

С выхода задающего генератора 6 сиг5 нал синусоидальной формы поступает на вход формирователя импульсов 7 (фиг. 1) прямоугольной формы, который может быть выполнен на основе стабилитрона VD5 и цифровой микросхемы DD1, используемых

0 для улучшения формы импульсов. Для согласования работы задающего генератора и формирователя импульсов и упрощения источника питания 2 питание операционного усилителя DA1 выполнено по схеме с плава5 ющей средней точкой, что позволяет питать усилитель от того же униполярного источника питания 2, что и цифровую микросхему ОСИ.

Напряжение стабилизации стабилитрона VD5 выбрано большим, чем напряжение

стабилизации одного из стабилитронов VD3, VD4 цепи питания задающего генератора 6. При формировании положительной полуволны V1 (фиг. 2 -4) на выходе генератора происходит пробой стабилитрона VD5 формирователя импульсов 7 и на выход микросхемы 1 поступает сигнал, ограниченный по амплитуде напряжением стабилизации стабилитрона VD5. По окончании положительной полуволны V1 на выходе за- дающего генератора синхронно заканчи - вается прямоугольный импульс V2 (фиг. 2 - 4) и происходит запирание VD5. Микросхема DD1 кроме счетного D и синхронизирующего С входов имеет также вход разрешения Р, который позволяет срабатывать микросхеме как по положительному, так и по отрицательному фронту входного сигнала, Наличие входа Р и включение микросхемы DD1 по предлагаемой схеме (фиг. 1) позволяет формировать на выходе DD1 сигнал прямоугольной формы любой скважности, амплитуда которого практически рав- на амплитуде напряжения питания микросхемы DD1. Напряжение с выхода формирователя импульсов V3 (фиг. 2-4) поступает на вход усилителя мощности 8 (фиг. 1), соединенного с управляющим электродом коммутирующего элемента 3.

В зависимости от устойчивости и формы сварочной дуги, а также по мере разогрева и проплавления основного металла, на электромагнит ввода поля 1 подаются импульсы тока 1рмвп прямоугольной формы постоянной полярности выбранной скважности, ко- торую увеличивают (фиг. 3) и уменьшают (фиг. 4) в пределах заданной частоты следования импульсов,

Пример. Описываемым способом и с помощью данного устройства наплавляли образцы из стали 45 диаметром 70 мм и 90 мм и с использованием электродной проволоки марки Нп-ЗОХГСА диаметром 2 мм. Образцы наплавляли автоматической головкой А-580М, источником тока для наплавки слу- жил сварочный преобразователь ПД-500. Катушка электромагнита имеет обмотку с числом витков 500 медной проволоки марки ПЭ-0,75 и питается прямоугольными импульсами тока постоянной полярности. Се- чение сердечника электромагнита имеет размеры 26x26 мм.

Образцы наплавляли на форсированном режиме со скоростью 24 м/ч на токе обратной полярности I 300 А, скорость подачи электродной проволоки V3 128 м/ч. Вылет электрода 60 мм, рабочее напряжение U 30 В . Параметры электромагнитного поля следующие: величина магнитной индукции В 0,045 Тл, частота импульсов f

16 Гц, скважность импульсов плавно изменялась от Q 6 до Q 1,2. Ширина валиков, наплавляемых под воздействием внешнего магнитного поля, равнялась 16 мм против 11-12 мм на режиме без поля, глубина проплавления соответственно 1,5 мм и 3,5-4 мм. Наплавка образцов на указанном режиме без магнитного поля приводит к нарушению стабильности процесса и неудовлетворительному формированию наплавляемых валиков. Под воздействием магнитного поля с регулируемой скважностью процесс протекает стабильно с хорошим формированием металлопокрытия.

Структура металла, наплавленного в электромагнитном поле, получается однородной, мелкозернистой с подавлением дендритной кристаллизации.,

Таким образом, изобретение позволяет при восстановлении изношенных деталей маш ин автоматической наплавкой под слоем флюса повысить качество наплавки и снизить глубину проплавления основного металла.

Формула изобретения

1.Способ наплавки в электромагнитном поле, при котором на сварочную дугу и расплав сварочной ванны воздействуют продольным электромагнитным полем постоянной полярности с импульсами прямоугольной формы, отличающийся тем, что, с целью повышения качества наплавки и снижения глубины проплавления металла, в процессе сварки плавно регулируют скважность импульсов электромагнитного поля таким образом, что в начальный неустановившийся период горения сварочной дуги скважность этих импульсов увеличивают, а при стабилизации горения дуги - уменьшают при заданной частоте следования импульсов.

2.Устройство для наплавки в электромагнитном поле, содержащее электромагнит ввода поля, блок питания со схемой управления, коммутирующий элемент и узел управления коммутирующим элементом, включающим задающий генератор, формирователь импульсов и усилитель мощности, соединенные последовательно, отличаю - щееся тем, что, с целью повышения качества наплавки и снижения глубины проплавления металла, задающий генератор узла управления коммутирующим элементом выполнен в виде усилителя с положительной и отрицательной обратными связями, при этом выход усилителя через разнополярно включенные диоды подсоединен к крайним выводам первого резисторного делителя, средний регулируемый вывод которого соединен с инверсным входом усилителя и выводом конденсатора, второй вывод которого подключей к средней точке питания усилителя и первому выводу второго резисторного делителя, второй вывод которого соединен с выходом задающего генератора и через резистор подключен к выходу усилителя, прямой вход которого соединен со средним регулируемым выводом второго резисторного делителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| Способ обработки магнитоуправляемой дугой | 1986 |

|

SU1463413A1 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| Автономный сигнализатор положения объекта | 1987 |

|

SU1516789A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

| СПОСОБ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ КОМБИНАЦИЕЙ ДУГ | 2019 |

|

RU2728144C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ НАПЛАВКИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 2000 |

|

RU2164845C1 |

| Источник питания для дуговой сварки | 1990 |

|

SU1738521A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2548542C2 |

Изобретение относится к машиностроению, в частности к дуговой сварке с магни- тогидродинамическим воздействием, и может использоваться при восстановлении изношенных деталей машин наплавкой под слоем флюса Цель изобретения - повышение качества наплавки и снижение глубины проплавления основного металла Плавно регулируют скважность импульсов электромагнитного поля одной полярности, воздействующих на сварочную дугу и расплав сварочной ванны при заданной частоте следования импульсов. Задающий генератор узла управления, коммутирующего электромагнитное поле элемента, имеет цепь положительной обратной связи регулирования частоты импульсов и цепь отрицательной обратной связи регулирования скважности импульсов. Выход задающего генератора через формирователь импульсов подключен к усилителю мощности, соединенному с управляющим электродом коммутирующего элемента 2 с. п. ф-лы, 4 ил С с

0

-00-0ю

ч

J:

эмвп

о

Фиг.2

1

Фиг./

Физ.З

ЗМ&П

i

0

о

I I I

t

Фиг.4

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ РАСПЛАВА СВАРОЧНОЙ ВАННЫВТТГООТизН А Яг:т.н:и5-п.л;:л';Е::шь':Б;';ИО7ЕКА | 0 |

|

SU305969A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для электромагнитного перемешивания расплава сварочной ванны | 1975 |

|

SU537772A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU155898A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-15—Публикация

1989-11-29—Подача