Изобретение относится к дуговой наплавке или сварке с управлением процесса магнитным полем и может б.1ть использовано в железнодорожном транспорте для обработки изношенных поверхностей деталей рельсовых путей.

Цель изобретения - увеличение производительности и качества обработки, преимущественно наплавки покрытым электродом.

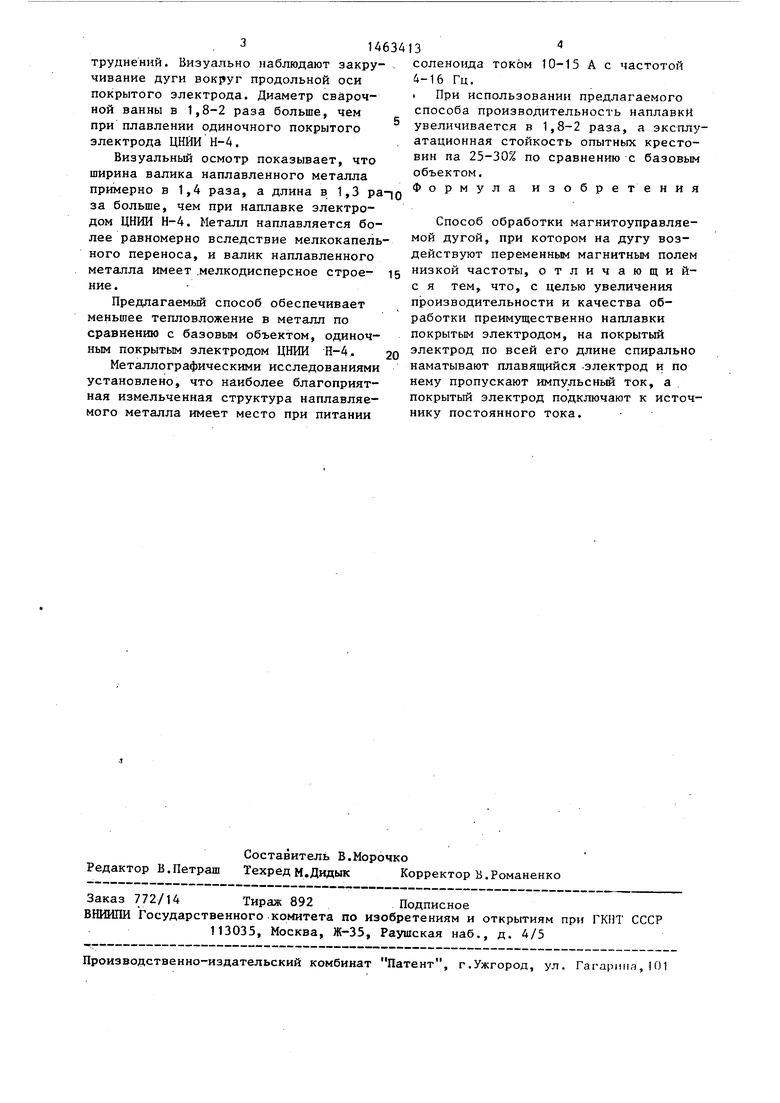

На чертеже показана схема наплавки по предлагаемому способу.

Способ заключается в совместном расплавлении сварочного покрытия электрода 1 и сварочной проволоки, предварительно намотанной на покрытый электрод и образующей соленоид 2. Взаимодействие переменного магнитного поля соленоида 2. с током дуги приводит к колебанию сварочной дуги и перемешиванию сварочной ванны. Покрытый электрод 1 подключают к источнику сварочной дуги, которым является трансформатор 3, а соленоид 2 - к источнику тока низкой частоты, которым является генератор 4 импульсов.

Генератор 4 1-1мпульСов тока одним выводом подключается к верхнему проводу соленоида, а нижним - к наплав- ленной детали 5.. Когда нижний конец электрода касается детали, цепь генератора 4 импульсов тока замыкается и по соленоиду 2 протекают импульсы тока..Сварочный трансформатор 3 включается по традиционной схеме. Для предотвращения появления дуги между покрытым электродом 1 и нижним концом соленоида 2 в момент открывания электрода 1 от наплавляемой детали 5 в цепь генератора 4 импухшсов включается ограничивающее сопротивление 6

Сварочная проволока соленоида 2 изолируется от стержня покрытого электрода 1 слоем обмазки. Процесс навивки при изготовлении спиральной части электрода предварительно осуществляется на стержеЪь меньшего диаметра, чем диаметр покрытого электрода 1 Затем спираль надевают на электрод 1

Экспериментальные исследования по- казывают, что сварочная проволока соленоида 2 плавится равномерно совместно с покрытым электродом 1. Дуга горит устойчиво, а ток управления не прерывается.

Устойчивость процесса горения дуги и . плавления электрода зависит от амплитуды импульсов токал протекающее

0

5

j

Q

0 5

5

0

5

го по спиральной части электрода. Поскольку по мере сгорания электрода амплитуда импульсов возрастает, то для ее стабилизации необходимо, чтобы источник импульсов обладал соответствующей внешней характеристикой. Стабилизация амплитуды импульсов может быть произведена различными способами.

Колебания сварочной дуги, обеспечиваемые магнитным полем соленоида, приводят к рассредоточению сварочной дуги, снижению глубины проплавления основного металла и улучшению качества металла, а наличие второго плавящегося электрода приводит к увеличению производительности процесса сварки или наплавки.

J Основное влияние на сварочную дугу и процесс затвердевания сварочной ванны оказывает электромагнитная объемная сила, возникающая при взаимодействии магнитного поля, создаваемого соленоидом и током сварочной дуги.

Поскольку соленоид можно намотать из сварочной проволоки любого малого диаметра, то при предлагаемом способе масса сварочной горелки увеличится незначительно при сохранении тех же условий визуального наблюдения, что и в случае применения одного электрода.

Пример. Осуществляют наплавку изношенных поверхностей катания железнодорожных крестовин из высокомарганцевой стали Г13Л покрытым электродом ЦНИИ Н-4, на который по всей его длине наматывают спираль из сварочной проволоки состава Э 65X25 Г13НЗ., соответствующего марке стержня покрытого электрода ЦНИИ Н-4. Диаметр навивочной проволоки 1 мм, шаг навивки 1,2 мм. Покрытый электрод подключают к сварочному трансформатору с . последующим выпрямлением тока. Минус источника подключают к наплавляемой детали, плюс - к держателю электрода. Сварочный ток составляет 160-170 А. Сварочная проволока подключается к генератору импульсов тока с регулированием частоты и амплитуды. Выход генератора подключают к наплавляемому образцу к верхнему выводу соленоида. Ток соленоида изменяют в пределах 10-20 А, частоту импульсов 4,0-50 Гц.

Получено устойчивое горение дуги, при обрывании дуги процесс ее повторного за :игания происходит без за31463А

труднений. Визуально наблюдают эакру- . чивание дуги вокруг продольной оси покрытого электрода. Диаметр сварочной ванны в 1,8-2 раза больше, чем при плавлении одиночного покрытого электрода ЦНИИ Н-4.

Визуальный осмотр показывает, что ширина валика наплавленного металла примерно в 1,4 раза, а длина в 1,3 ра-|о за больше, чем при наплавке электродом ЦНИИ Н-4. Металл наплавляется более равномерно вследствие мелкокапельного переноса, и валик наплавленного металла имеет .мелкодисперсное строе- 15 ние.

Предлагаемый способ обеспечивает меньшее тепловложение в металл по сравнению с базовым объектом, одиночным покрытым электродом ЦНИИ Н-4. 20

Металлографическими исследованиями установлено, что наиболее благоприятная измельченная структура наплавляемого металла имеет место при питании

13

соленоида током 10-15 А с частотой 4-16 Гц.

1 При использовании предлагаемого способа производительность наплавки увеличивается в 1,8-2 раза, а эксплуатационная стойкость опытных крестовин па 25-30% по сравнению с базовым объектом. Формула изобретения

Способ обработки магнитоуправляе- мой дугой, при котором на дугу воздействуют переменным магнитным полем низкой частоты, отличающий- с я тем, что, с целью увеличения производительности и качества обработки преимущественно наплавки покрытьм электродом, на покрытый электрод по всей его длине спирально наматывают плавящийся -электрод и по нему пропускают импульсный ток, а покрытый электрод подключают к источнику постоянного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| Способ плазменной сварки металлов плавящимся электродом | 2022 |

|

RU2806358C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| Способ многоэлектродной автоматической наплавки под флюсом | 1972 |

|

SU517424A1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| Способ двухдуговой сварки в защитных газах | 1986 |

|

SU1310146A1 |

| СПОСОБ НАПЛАВКИ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ ИЗДЕЛИЙ И СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078655C1 |

| Способ наплавки в электромагнитном поле и устройство для его осуществления | 1989 |

|

SU1697998A1 |

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

Изобретение относится к дуговой наплавке или сварке с управлением процесса магнитным полем и может быть использовано в железнодорожном транспорте для обработки из н ршенных поверхностей деталей рельсовых путей. Цель изобретения - увеличение производительности и качества обработки, преимущественно наплавки покрытым электродом. Способ состоит в совместном расплавлении сварочного покрытого электрода 1 и сварочной проволоки, предварительно намотанной на покрытый электрод и образующей соленоид 2. Взаимодействие переменного магнитного поля соленоида 2 с током дуги приводит к колебанию сварочной дуги и перемешиванию сварочной ванны. Покрытый электрод 1 подключают к источнику сварочной дуги, которым является трансформатор 3, а соленоид 2 - к источнику тока низкой частоты, которым является генератор импульсов. По соленоиду 2 пропускают ток низкой частоты 4-16 Гц. При этом ширина валика наплавленного металла в 1,4 раза, а длина в 1,3 раза больше, чем при наплавке одним покрытым электродом. Металл наплавляется более равномерно вследствие мелкокапельного переноса. Валик наплавленного металла имеет мелкодисперсное строение. 1 ил. о fS (Л С L 4ib О СО

| Способ дуговой сварки плавящимся электродом | 1979 |

|

SU856706A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Черныш В.П | |||

| и др | |||

| Сварка с электромагнитным перемешиванием | |||

| - Киев, Техника, 1983, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1989-03-07—Публикация

1986-12-02—Подача