гч:

о:

а

4

Изобретение относится к обработке материалов давлением, в частности к ультразвуковой упрочняюще-чистовой обработке металлических деталей.

Целью изобретения является повышение качества за счет снижения шероховатости обработанной поверхности.

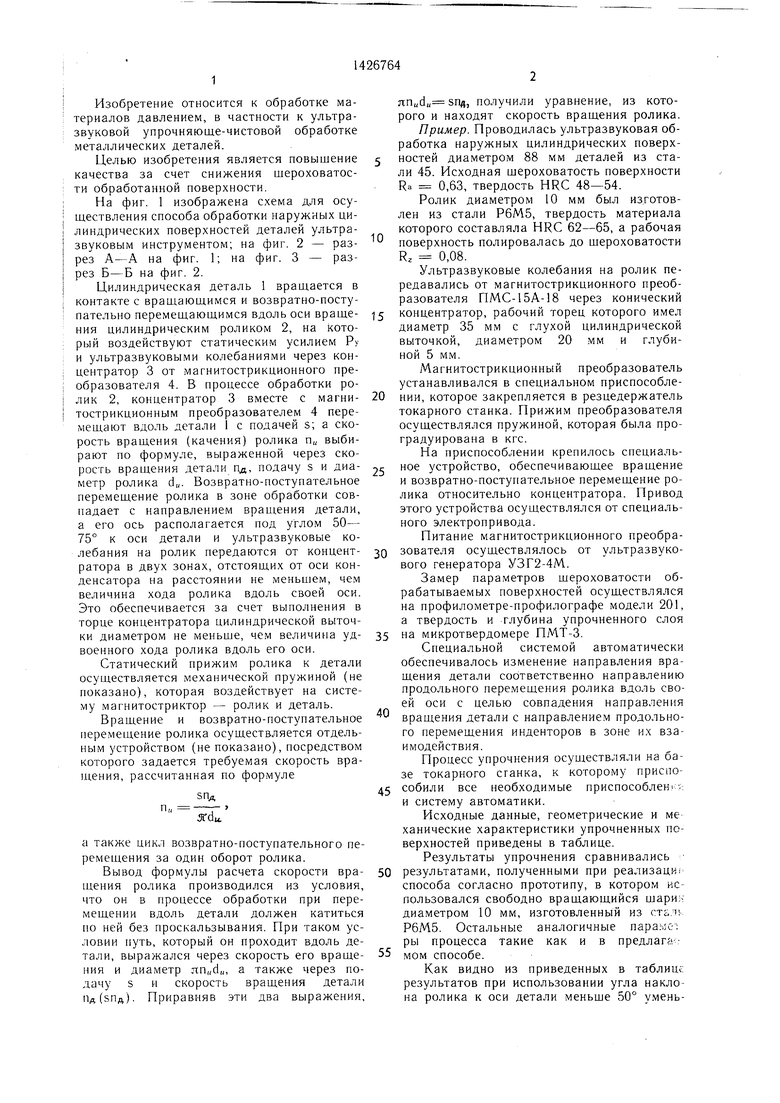

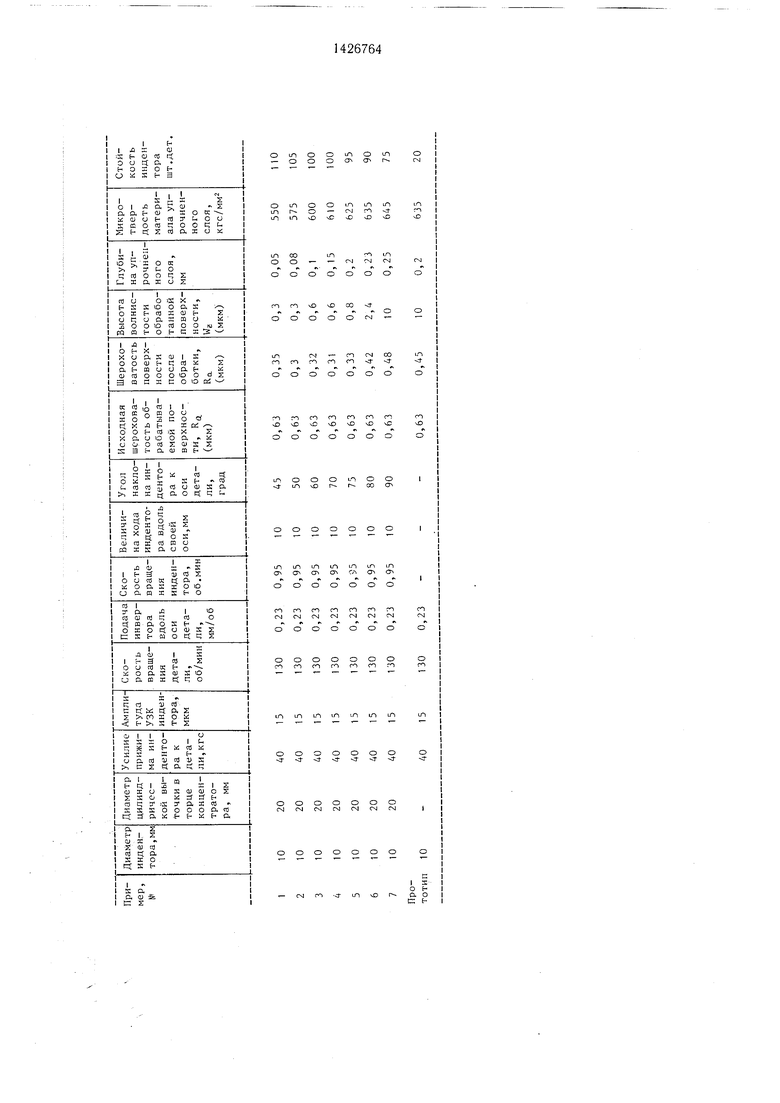

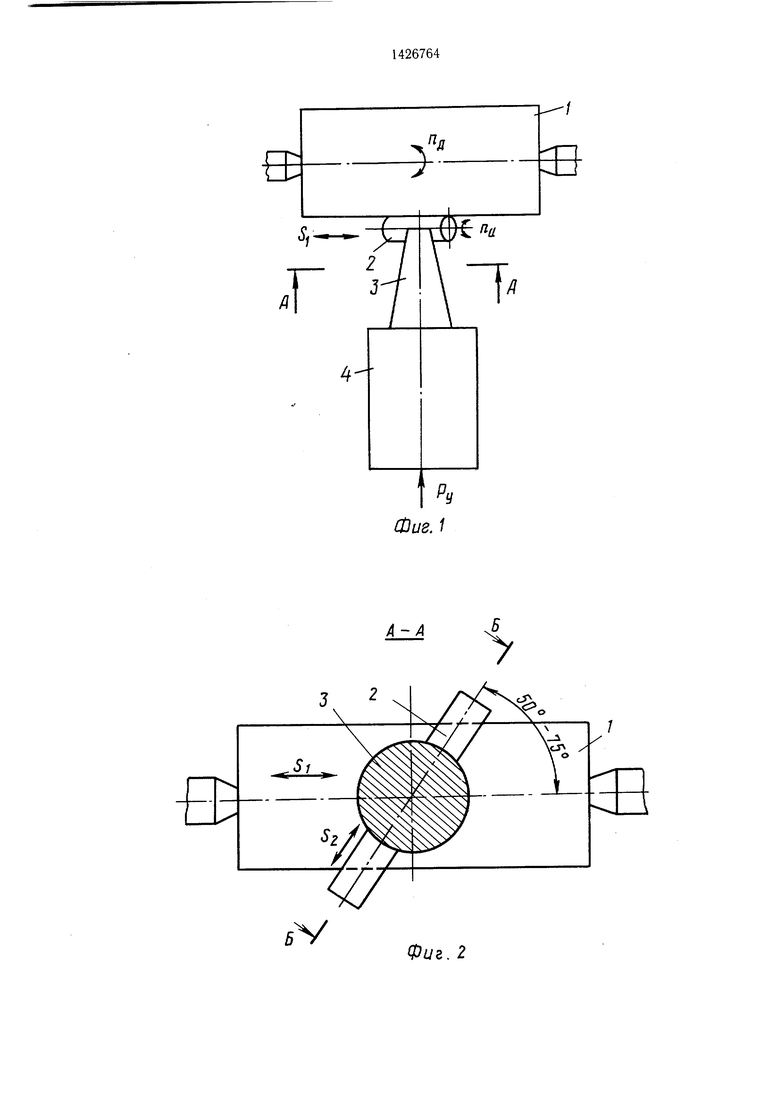

На фиг. 1 изображена схема для осуществления способа обработки наружных цилиндрических поверхностей деталей ультразвуковым инструментом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Цилиндрическая деталь 1 вращается в контакте с вращающимся и возвратно-поступательно перемещающимся вдоль оси вращения цилиндрическим роликом 2, на который воздействуют статическим усилием Ру и ультразвуковыми колебаниями через концентратор 3 от магнитострикционного преобразователя 4. В процессе обработки ролик 2, концентратор 3 вместе с магни- тострикционным преобразователем 4 перемешают вдоль детали 1 с подачей s; а скорость вращения (качения) ролика Пц выбирают по формуле, выраженной через скорость вращения детали Пд, подачу s и диаметр ролика du. Возвратно-поступательное перемещение ролика в зоне обработки совпадает с направлением вращения детали, а его ось располагается под углом 50- 75° к оси детали и ультразвуковые колебания на ролик передаются от концентратора в двух зонах, отстоящих от оси конденсатора на расстоянии не меньшем, чем величина хода ролика вдоль своей оси. Это обеспечивается за счет выполнения в торце концентратора цилиндрической выточки диаметром не меньше, чем величина удвоенного хода ролика вдоль его оси.

Статический прижим ролика к детали осуществляется механической пружиной (не показано), которая воздействует на систему магнитостриктор - ролик и деталь.

Вращение и возвратно-поступательное перемещение ролика осуществляется отдельным устройством (не показано), посредством которого задается требуемая скорость вращения, рассчитанная по формуле

5Пд

п„ --- jrdu.

а также цикл возвратно-поступательного перемещения за один оборот ролика.

Вывод формулы расчета скорости вращения ролика производился из условия, что он в процессе обработки при пере- вдоль детали должен катиться но ней без проскальзывания. При таком условии путь, который он проходит вдоль детали, выражался через скорость его вращения и диаметр ппцй,,, а также через подачу s и скорость вращения детали Пд(5Пд). Приравняв эти два выражения.

nnudu sn4, получили уравнение, из которого и находят скорость вращения ролика.

Пример. Проводилась ультразвуковая обработка наружных цилиндрических поверх- ностей диаметром 88 мм деталей из стали 45. Исходная щероховатость поверхности Ra 0,63, твердость HRC 48-54.

Ролик диаметром 10 мм был изготовлен из стали Р6М5, твердость материала которого составляла HRC 62-65, а рабочая поверхность полировалась до шероховатости R 0,08.

Ультразвуковые колебания на ролик передавались от магнитострикционного преобразователя ПМС-15А-18 через конический 5 концентратор, рабочий торец которого имел диаметр 35 мм с глухой цилиндрической выточкой, диаметром 20 мм и глубиной 5 мм.

Магнитострикционный преобразователь устанавливался в специальном приспособле- 0 НИИ, которое закрепляется в резцедержатель токарного станка. Прижим преобразователя осуществлялся пружиной, которая была про- градуирована в кгс.

На приспособлении крепилось специаль- 5 ное устройство, обеспечивающее вращение и возвратно-поступательное перемещение ролика относительно концентратора. Привод этого устройства осуществлялся от специального электропривода.

Питание магнитострикционного преобра- 0 зователя осуществлялось от ультразвукового генератора УЗГ2-4М.

Замер параметров шероховатости обрабатываемых поверхностей осуществлялся на профилометре-профилографе модели 201, а твердость и глубина упрочненного слоя 5 на микротвердомере ПМТ-3.

Специальной системой автоматически обеспечивалось изменение направления вращения детали соответственно направлению продольного перемещения ролика вдоль своей оси с целью совпадения направления вращения детали с направлением продольного перемещения инденторов в зоне их взаимодействия.

Процесс упрочнения осуществляли на базе токарного сганка, к которому приспо- 5 собили все необходимые приспособлен :;.: и систему автоматики.

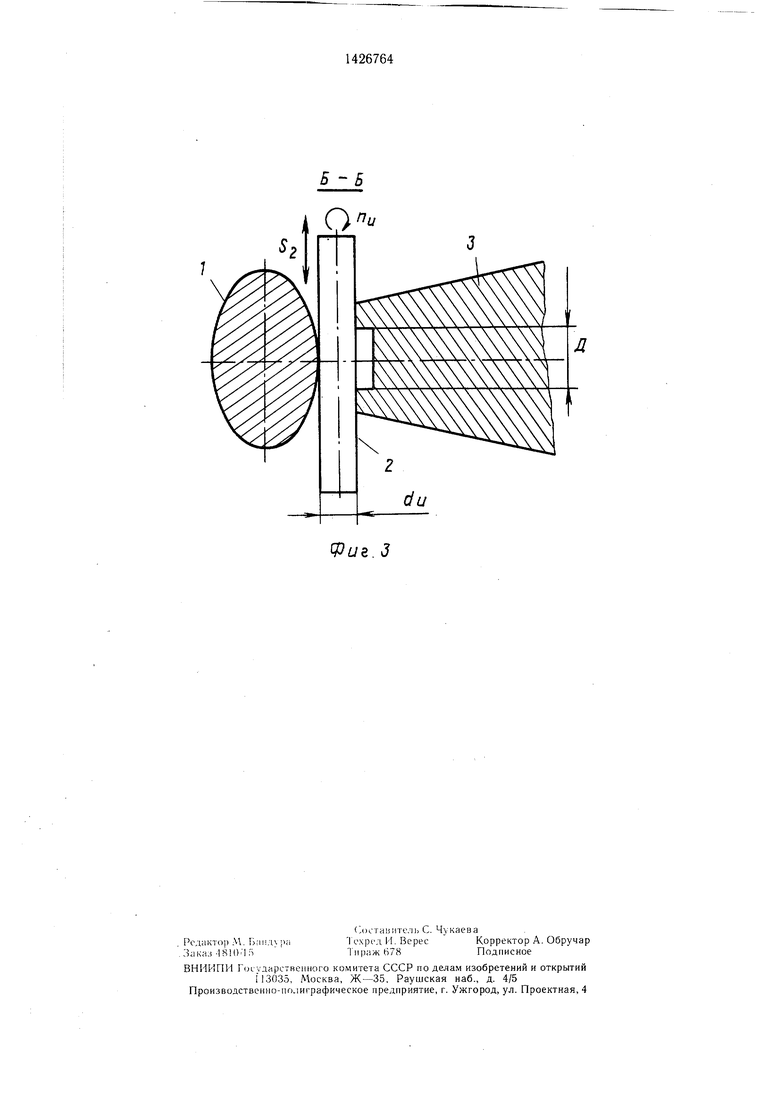

Исходные данные, геометрические и ме ханические характеристики упрочненных поверхностей приведены в таблице.

Результаты упрочнения сравнивались 0 результатами, полученными при реализации способа согласно прототипу, в котором ис пользовался свободно вращающийся щари:- диаметром 10 мм, изготовленный из стоЛ;- Р6М5. Остальные аналогичные параме; ры процесса такие как и в предлага 5 мом способе.

Как видно из приведенных в таблиц;; результатов при использовании угла наклона ролика к оси детали меньше 50° уменьшается глубина упрочненного слоя, что объясняется увеличением площади пятна контакта ролика с поверхностью детали. Увеличение угла наклона свыше 75° приводит к увеличению высоты волнистости обработанной поверхности его шероховатости. В диапазоне углов 50-75° такие характеристики качества упрочненного слоя, как шероховатость поверхности по Ra, высота волнистости профиля и глубина упрочненного слоя практически остаются на одном оптимальном уровне.

Использование предлагаемого способа обработки наружных цилиндрических поверхностей деталей ультразвуковым инструментом обеспечивает по сравнению с прототипом повышение качества обработки, увеличение производительности обработки, снижение шероховатости обработанной поверхности и увеличение долговечности рабочего инструмента.

Формула изобретения

1. Способ упрочнения с ультразвуком наружных цилиндрических поверхностей деталей, при котором деталь враш,ают и под- верганэт поверхностному пластическому деформированию со статическим усилием, а инструменту сообщают осевую подачу и ультразвуковые колебания в продольном и поперечном направлениях, отличающийся тем, что, с целью повышения качества за счет снижения шероховатости обработанной поверхности, в качестве инструмента выбирают

цилиндрический ролик, образуюшую которого располагают параллельно образующей цилиндрической детали, а его ось располагают под углом к оси детали и- дополнительно сообщают ему принудительное

вращение относительно собственной оси и угловое возвратно-поступательное перемещение по образующей детали, а ультразвуковые ко.тебания передают на две зоны цилиндрического ролика, отстоящих от центра пятна контакта цилиндрического ролика с

5 деталью на расстоянии не менее чем величина хода цилиндрического ролика вдоль своей оси.

2. Способ по п. 1, отличающийся тем, что угол наклона оси ролика к оси детали составляет 50-75°, а скорость его

вращения выбирают из соотношения

ЗПд

а,,

iT-dit

где S - подача цилиндрического ролика, мм/об;

Пд- скорость вращения детали, об/мин;

do.- диаметр инструмента цилиндрического ролика, мм.

fh 0) fO Ц

и Ч D. О О tьй S Е- g

о Ю - о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей и инструмент для его осуществления | 1990 |

|

SU1792822A1 |

| Инструмент для ультразвуковой обработки вращающихся деталей | 1990 |

|

SU1712134A1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1988 |

|

SU1632751A1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1989 |

|

SU1698041A1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2203789C2 |

| Способ обработки деталей | 1986 |

|

SU1341225A1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| Устройство для ультразвуковой чистовой обработки поверхностей деталей | 1989 |

|

SU1646815A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

Изобретение относится к обработке давлением, в частности к упрочнению деталей с ультразвуком. Цель - повышение качества за счет снижения шероховатости. Для этого пластическое деформирование поверхностного слоя детали осуш,ествляют цилиндрическим инструментом в виде ролика. Ролик принудительно врашают относительно его оси и перемеш,ают возвратно-поступательно вдоль нее. Ультразвуковые колебания от концентратора передают на две зоны ролика, отстояш,их от оси концентратора на расстоянии не менее, чем величина его хода вдоль своей оси. Зону контакта ролика с поверхностью детали в процессе обработки поддерживают на оси концентратора. Ось его располагают под углом 50-75° к оси детали. Осевое возвратно- поступательное движение совменхают с направлением вращения детали в зоне обработки, а его перемещение вдоль оси вра- шения детали осуществляют качением по образующей цилиндрической поверхности со скоростью вращения п„, которую выбирают из соотношения Пи, 8(Пд) : (Juda ). где s - подача ролика вдоль осп врагасипя летали; Пр, - скорость вра1цен|1я дета.и:; ilu. диаметр ролика. На торце кониеитрлтора выполнена цилиндрическая выточка, (/гптичес- кий прижим ролика к дста.ш исущест- вляется пружиной. Это позволяо: получить оптимальный уровень волнистости профиля и глубины упрочненного с.юя. 1 н.п. ф-.чы, 3 ил., 1 табл. (С с/:

Ik

2

- 2

E-a 3 UiOU

ЯЦООС; 2п)0,з:ох

о о LTi сл in о - 0-J го t

чо х; vi3

1 3

S Еок

UО

Я1 ООЧ 2

К D, Ж О 2

оэел

о -

III

ио«X

SкС1о

(тзXО) н

Поо.аm о

оо ояо о

о. S

af-ot-CBS

s к

ru S

чО ч

о о

с

о

ч

rt и

ОО-Е--

О ОО 02

иооо; gs

X л

о Е-

I

« m 2

Ел

и о о л

о

у. СА - « X 2 о а « и 2 Ч) я S

о. QJ Ш t

го со С

чО

о

S |5

.д

- i/ чО

X а щ

S

tt

Ol ПЗ X

га X S

--S

- 3я2

О 03 к tfЛ

о о. S Xою

сх га X SЕ-о

д О) ЕCJNО

0 О

I

tT3

еш S

2

И Ч 2

CNJ 04 CNI

О U ПЗ « t -:i; о а я си я ю О а ffl X CI t о

го го го

V

03 а S о м

Е- 2

inLnLOiOuOlAcnLn

I I S X S я

I

о

f- Ь5

о

I

пзи

Е-щ из ия

с 2 « а с;

ОООООООО

(D X о а я (U си

э гяз ахся яооооапз aw.t-t-i E-a

О О О О О О О

CN Гч1 CN1 ГЧ Гч CNI CN)

О О О О CZ) О О

I Я

о Е cNro-j-i-n4D ао с: Е.О vD

чО

rt

о

r

/J

э

Я,

Фиг. 1

A-A

Фиг. г

Фиг.З

| Способ чистовой и упрочняющей обработки деталей машин и устройство для его осуществления | 1983 |

|

SU1291378A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-30—Подача