Изобретение относится к складам сыпучих грузов, а именно к оборудованию для их разгрузки, и может быть использовано для разгрузки складов мелкокусковых слеживающихся неабразивных грузов, например шихтозапасников на керамических заводах.

Цель изобретения - повышение надежности и расширение функциональных возможностей путем обеспечения выгрузки слеживающихся грузов.

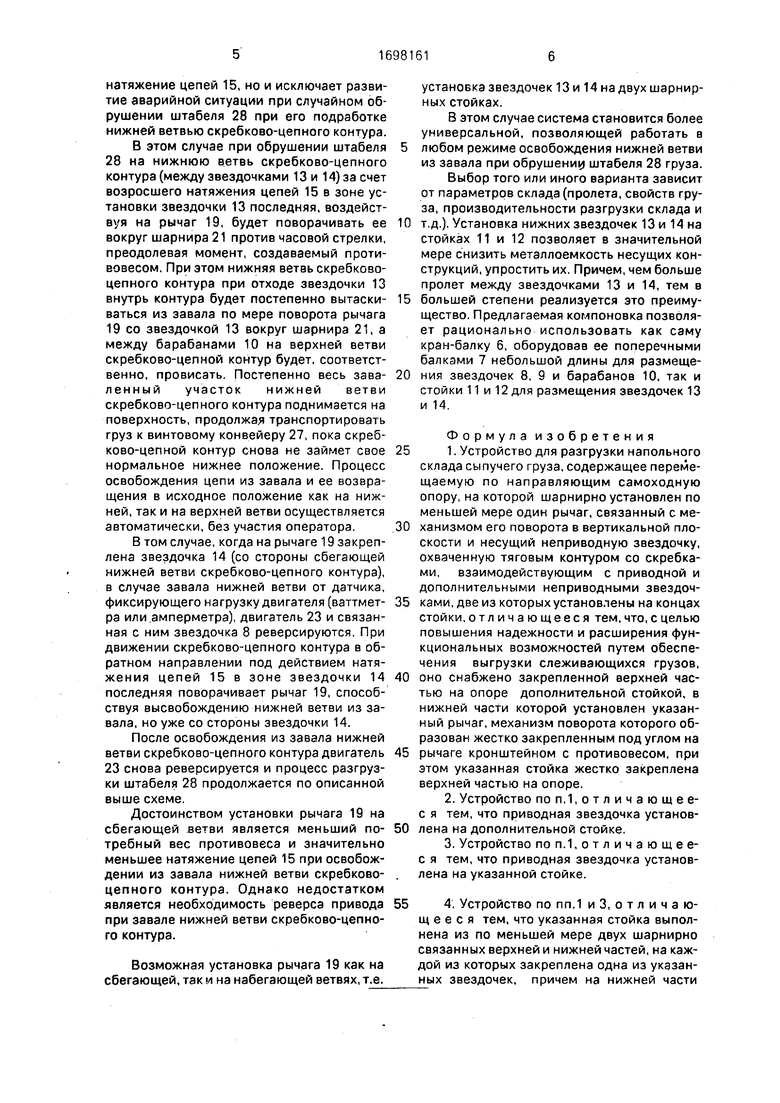

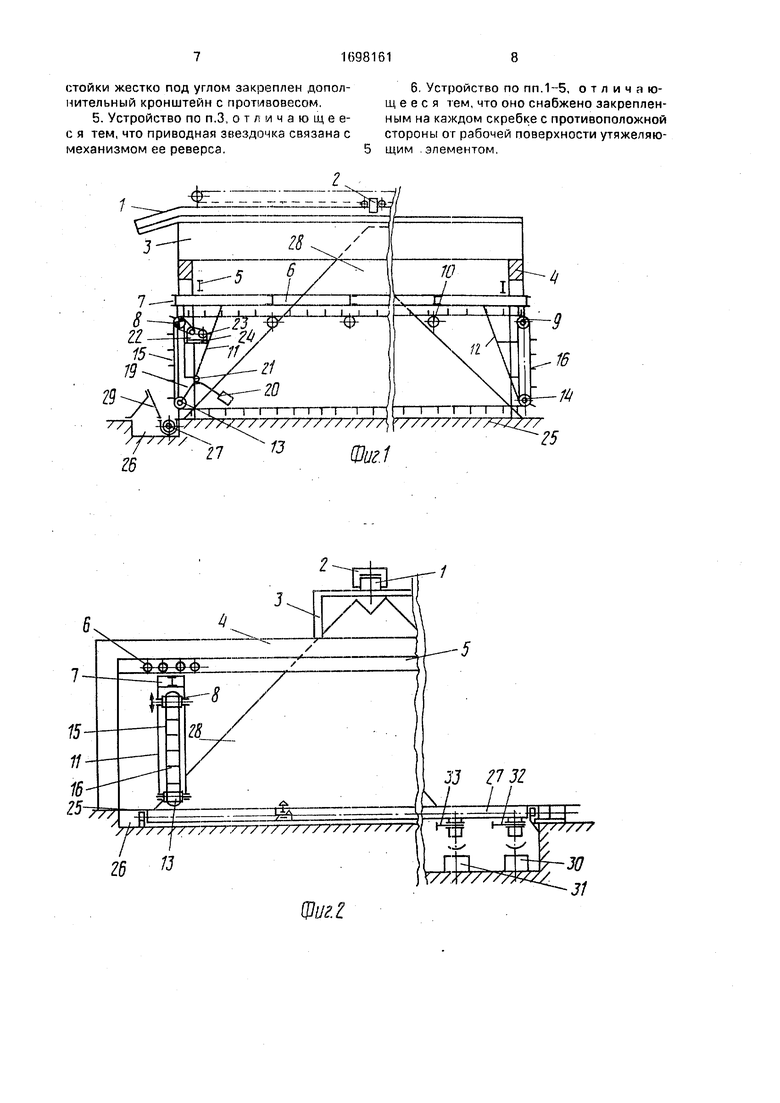

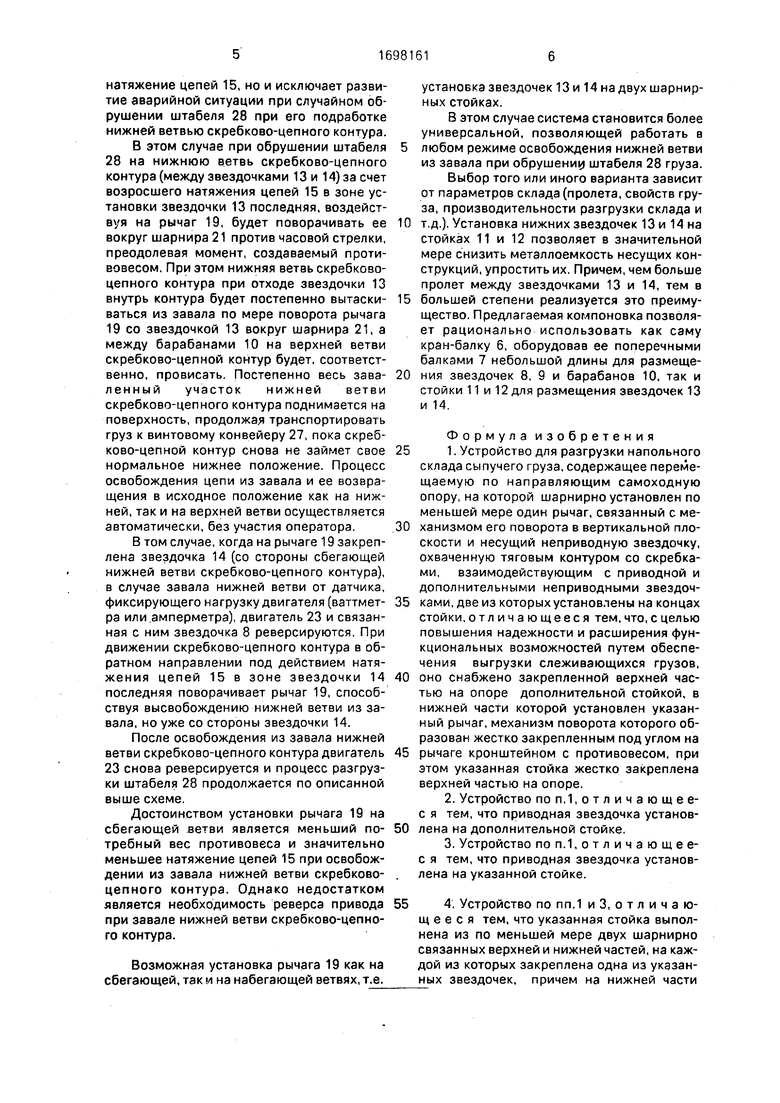

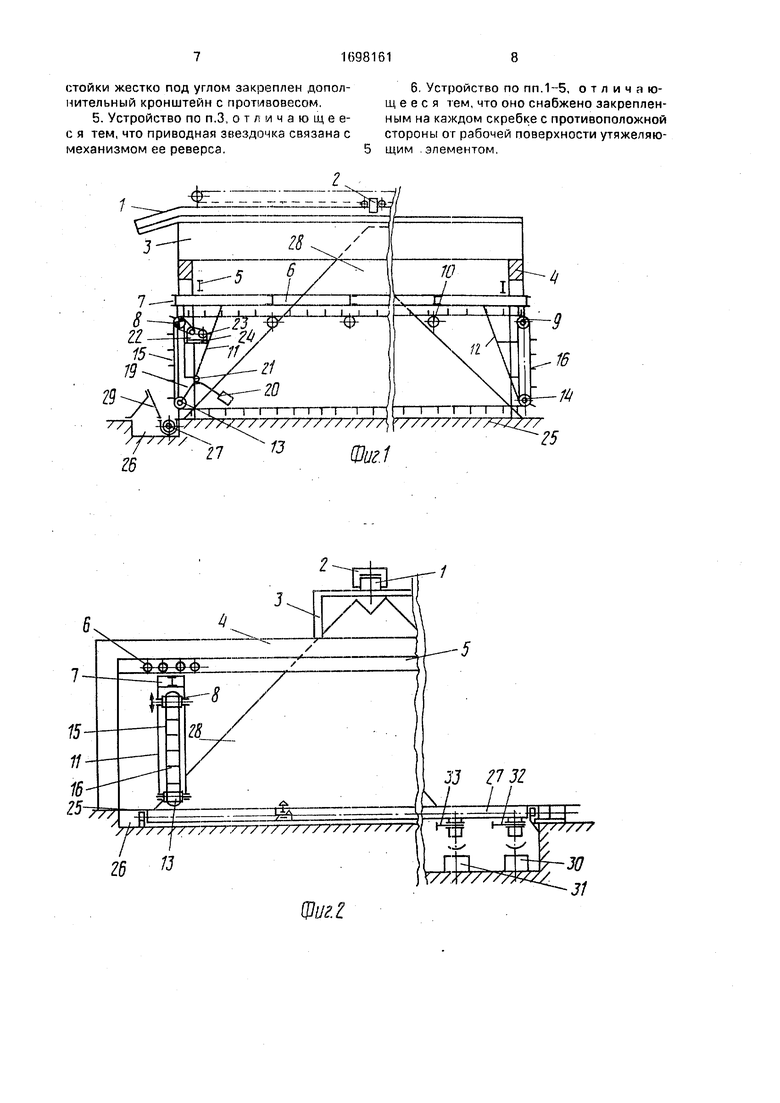

На фиг.1 изображен напольный склад с устройством для разгрузки, продольный разрез; на фиг.2 - то же, поперечный разрез; на фиг.З - тяговый контур со скребками, сечение.

Напольный склад сыпучего груза содержит подающий конвейер 1 с передвижным устройством для разгрузки 2. Конвейер 1

установлен на экстакаде 3, смонтированной на опорах 4. К этим же опорам 4 подвешены подкрановые пути 5 с размещенной на них самоходной опорой, например кран-балкой 6.

На поперечных балках 7 закреплены приводная звездочка 8,оборотная звездочка 9 и поддерживающие барабаны 10, а на нижних концах стоек 11 и 12 - оборотные звездочки 13 и 14.

На звездочках 8, 9, 13 и 14 установлен вертикально замкнутый бесконечный скреб- ково-цепной контур, состоящий из двух круглозвенных калиброванных цепей 15 и размещенных между ними с одинаковым шагом скребков 16. Скребки 16 могут быть снабжены утяжеляющими элементами 17 со стороны, противоположной рабочей поверхности 18 скребков.

СЬ Ю 00

сЈ

Нижняя оборотная звездочка 13 установлена на конце шарнирно закрепленного на стойке 11 рычага 19, на котором жестко закреплен под углом к последнему кронштейн 20 с противовесом на конце с возмож- ностью поворота посредством последнего внутрь контура.

Соотношение плеч рычага и кронштейна со стороны противовеса и звездочки 13 принято в пределах 2,5-3,5.

Стойка 12 может быть выполнена также из нижней и верхней шарнирно связанных частей, а звездочка 14 в этом случае должна быть установлена на нижней части стойки, несущей кронштейн с противовесом.

Обе звездочки 13 и 14 могут быть установлены на шарнирных рычагах 19 с возможностью поворота вокруг шарниров 21. Приводная звездочка 8 кинематически по- средс/вом цепной передачи и редуктора 22 соединена с двигателем 23, размещенным на гщрщадке 24 внутри пространственной стойкиТЧ.

Нижняя ветвь скребково-цепного контура размещена с возможностью взаимо- действия с основанием 25 склада при провисании скребково-цепного контура (при заданной линейной массе цепей 15 и скребков 16 и расчетном натяжении цепей 15).

В углублении 26 основания 25 склада в его торце перпендикулярно плоскости скребково-цепного контура размещен винтовой конвейер 27 без верхней крышки с возможностью приема груза, транспортиру- емого нижней ветвью скребково-цепного контура, по всей ширине штабеля 28 сыпучего груза.

Винтовой конвейер 27 по всему фронту загрузки снабжен наклонной отбойной стенкой 29 со стороны, противоположной скребково-цепному контуру.

Винтовой конвейер 27 выполнен с возможностью разгрузки транспортируемого груза в одной или нескольких точках в зави- симости от необходимости подачи груза на одну 30 или, например, поочередно на две технологические нитки 30 и 31. Для этого винтовой конвейер оборудован шиберными заслонками 32 и 33.

Устройство работает следующим обра- зом.

Штабель 28 груза на складе формируется подающим конвейером 1, с которого груз разгружается на склад с помощью передвижного устройства. Разгрузка склада производится после полного его заполнения. В исходном положении кран-балка 6 размещается сбоку от насыпного штабеля 28 груза.

Смещением кран-балки 6 по подкрановым путям 5 в направлений штабеля 28 нижняя ветвь скребково-цепного контура подводится к основанию штабеля, включается двигатель 23, от которого крутящий момент через редуктор 22 и цепную передачу 21 передается на приводную звездочку 8.

При вращении звездочки 8 скребково- цепному контуру сообщается поступательное движение, в результате чего груз из штабеля скребками 16 транспортируется в сторону торцовой части склада к винтовому конвейеру 27. При огибании звездочки 13 скребки 16 сбрасывают груз в открытый желоб конвейера 27, попадание груза мимо конвейера исключается за счет того, что желоб плотно прижат со стороны скребково- цепного контура к вертикальной стенке углубления 26, а верхний срез желоба совпадает с основанием склада, а также за счет отбойной стенки 29. По мере выработки груза кран-балка 6 смещается.

При разгрузке штабеля 28 верхняя ветвь скребково-цепного контура опирается на поддерживающие барабаны 10, число которых выбирается в зависимости от пролета между звездочками 8 и 9 и линейной массы скребково-цепного контура.

Внедрение в штабель 28 скребков 16 осуществляется за счет выбора соответствующей величины провисания скребково-цепного контура. Для этого сребки 16 могут быть утяжелены дополнительными утяжеляющими элементами 17. Это необходимо для того, чтобы не только увеличить вес скребков 16, но и создать крутящий момент на скребках 16, компенсирующий момент противоположного знака, возникающий при взаимодействии скребков 16с транспортируемым грузом. Благодаря этому исключается возможность разворота скребков 16 на цепях 15 и всплывание скребково-цепного контура на его нижней ветви, что повышает надежность работы и эффективность системы разгрузки штабеля 28.

Заданная величина натяжения цепей 15 обеспечивается звездочкой 13, которая за счет момента, создаваемого противовесом рычага 20, фиксируется рычагом 19. который стремится повернуться по часовой стрелке вокруг шарнира 21.

Аналогичным образом поддерживается заданная величина натяжения цепей 15, если натяжной является звездочка 14. Однако в этом случае вес противовеса может быть значительно меньше.

Закрепление звездочки 13 или 14 на рычаге 19 с противовесом 20 с возможностью поворота их вокруг шарнира 21 позволяет не только поддерживать расчетное

натяжение цепей 15, но и исключает развитие аварийной ситуации при случайном обрушении штабеля 28 при его подработке нижней ветвью скребково-цепного контура.

В этом случае при обрушении штабеля 28 на нижнюю ветвь скребково-цепного контура (между звездочками 13 и 14) за счет возросшего натяжения цепей 15 в зоне установки звездочки 13 последняя, воздействуя на рычаг 19, будет поворачивать ее вокруг шарнира 21 против часовой стрелки, преодолевая момент, создаваемый противовесом. При этом нижняя ветвь скребково- цепного контура при отходе звездочки 13 внутрь контура будет постепенно вытаскиваться из завала по мере поворота рычага 19 со звездочкой 13 вокруг шарнира 21, а между барабанами 10 на верхней ветви скребково-цепной контур будет, соответственно, провисать. Постепенно весь заваленный участок нижней ветви скребково-цепного контура поднимается на поверхность, продолжая транспортировать груз к винтовому конвейеру 27, пока скребково-цепной контур снова не займет свое нормальное нижнее положение. Процесс освобождения цепи из завала и ее возвращения в исходное положение как на нижней, так и на верхней ветви осуществляется автоматически, без участия оператора.

В том случае, когда на рычаге 19 закреплена звездочка 14 (со стороны сбегающей нижней ветви скребково-цепного контура), в случае завала нижней ветви от датчика, фиксирующего нагрузку двигателя (ваттметра или амперметра), двигатель 23 и связанная с ним звездочка 8 реверсируются. При движении скребково-цепного контура в обратном направлении под действием натяжения цепей 15 в зоне звездочки 14 последняя поворачивает рычаг 19, способствуя высвобождению нижней ветви из завала, но уже со стороны звездочки 14.

После освобождения из завала нижней ветви скребково-цепного контура двигатель 23 снова реверсируется и процесс разгрузки штабеля 28 продолжается по описанной выше схеме.

Достоинством установки рычага 19 на сбегающей ветви является меньший потребный вес противовеса и значительно меньшее натяжение цепей 15 при освобождении из завала нижней ветви скребково- цепного контура. Однако недостатком является необходимость реверса привода при завале нижней ветви скребково-цепного контура.

Возможная установка рычага 19 как на сбегающей, так и на набегающей ветвях, т.е.

установка звездочек 13 и 14 на двух шарнирных стойках,

В этом случае система становится более универсальной, позволяющей работать в

любом режиме освобождения нижней ветви из завала при обрушении штабеля 28 груза. Выбор того или иного варианта зависит от параметров склада (пролета, свойств груза, производительности разгрузки склада и

т.д.). Установка нижних звездочек 13 и 14 на стойках 11 и 12 позволяет в значительной мере снизить металлоемкость несущих конструкций, упростить их. Причем, чем больше пролет между звездочками 13 и 14, тем в

большей степени реализуется это преимущество. Предлагаемая компоновка позволяет рационально использовать как саму кран-балку б, оборудовав ее поперечными балками 7 небольшой длины для размещения звездочек 8, 9 и барабанов 10, так и стойки 11 и 12 для размещения звездочек 13 и 14.

Формула изобретения

1, Устройство для разгрузки напольного склада сыпучего груза, содержащее перемещаемую по направляющим самоходную опору, на которой шарнирно установлен по меньшей мере один рычаг, связанный с механизмом его поворота в вертикальной плоскости и несущий неприводную звездочку, охваченную тяговым контуром со скребками, взаимодействующим с приводной и дополнительными неприводными звездочками, две из которых установлены на концах стойки, отличающееся тем, что, с целью повышения надежности и расширения функциональных возможностей путем обеспечения выгрузки слеживающихся грузов,

оно снабжено закрепленной верхней частью на опоре дополнительной стойкой, в нижней части которой установлен указанный рычаг, механизм поворота которого образован жестко закрепленным под углом на

рычаге кронштейном с противовесом, при этом указанная стойка жестко закреплена верхней частью на опоре.

2.Устройство поп.1,отличающее- с я тем, что приводная звездочка установлена на дополнительной стойке.

3,Устройство поп.1,отличающее- с я тем, что приводная звездочка установлена на указанной стойке.

4. Устройство по пп.1 и 3, о т л и ч а ю- щ е е с я тем, что указанная стойка выполнена из по меньшей мере двух шарнирно связанных верхней и нижней частей, на каждой из которых закреплена одна из указанных звездочек, причем на нижней части

стойки жестко под углом закреплен дополнительный кронштейн с противовесом.

6. Устройство по пп.1-5, отличающееся тем, что оно снабжено закреплен5. Устройство по п.З, отличающее- ным на каждом скребке с противоположной с я тем, что приводная звездочка связана с стороны от рабочей поверхности утяжеляюмеханизмом ее реверса.

5 щим .элементом.

6. Устройство по пп.1-5, отличающееся тем, что оно снабжено закрепленным на каждом скребке с противоположной стороны от рабочей поверхности утяжеляю ным на каждом скр стороны от рабоче

5 щим .элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разгрузки напольного склада | 1989 |

|

SU1801905A1 |

| Конвейер для складов напольного хранения зерна | 1982 |

|

SU1065310A1 |

| МАШИНА ДЛЯ РАЗГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНОВ | 2005 |

|

RU2279396C1 |

| КОМПЛЕКС ДЛЯ СУШКИ САПРОПЕЛЯ | 2003 |

|

RU2249165C2 |

| УСТРОЙСТВО для ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ из КРЬ1ТЬ!Х ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1969 |

|

SU235624A1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР ДЛЯ РАЗГРУЗКИ СКЛАДОВ НАСЫПНОГО ПРОДУКТА | 1997 |

|

RU2137695C1 |

| Устройство для выгрузки сыпучих грузов из крытых железнодорожных вагонов | 1983 |

|

SU1110731A1 |

| Транспортное средство | 1986 |

|

SU1418120A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С УСТРОЙСТВОМ ДЛЯ ОЧИСТКИ ЛЕНТЫ | 2004 |

|

RU2272768C1 |

| БУНКЕР-ПОЕЗД | 1972 |

|

SU359417A1 |

Изобретение относится к складам сыпучих грузов, а именно к оборудованию для их разгрузки, может быть использовано для разгрузки складов мелкокусковых слеживающихся неабразивных грузов, например шихто запасников керамических заводов, и позволяет повысить надежность и расширить функциональные возможности путем обеспечения выгрузки слеживающихся грузов. Устройство для разгрузки напольного склада сыпучего груза содержит скребково- цепной вертикально замкнутый контур, нижние звездочки 13 и 14 которого закреплены на стойках 11 и 12, а открытый перегрузочный винтовой конвейер 27 установлен в углублении основания склада и снабжен отбойной стенкой 29 по всему фронту загрузки, при этом одна или обе нижние звездочки закреплены на шарнирных рычагах 19, на которых смонтирован кронштейн 20 с противовесом, а скребки снабжены утяжеляющими элементами со стороны, противоположной направлению их движения. В случае завала нижней ветви скребково-цепного контура грузом рычаг 19 поворачивается внутрь контура, поднимая цепь и высвобождая скребки. 5 з.п. ф-лы, 3 ил. сл с

6

/ //я// //// /////////////////

26 Я

Щи г. 2

Фиг.1

JJ 2132 I II

///

} //Л////7Ч& 7

J/

(fej

| Патент США № 3435964, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-12-15—Публикация

1989-05-29—Подача