Изобретение относится к сварке, в частности к способам получению флт- сов, применяемых при автоматической и полуавтоматической сварке.

В настоящее время уделяется особо внимание качеству (плотность, насыпн вес, химический состав, технологические свойства) фторидно-оксидных флюсов, так как оно оказывает решающее влияние на свойства металла шва и режим сва рки.

Целью изобретения является обеспечение однородности гранулометрического состава флюсов и улучшения тех- няко-экономических показателей их выплавки.

Используемый в покрытии трахит имеет следующий химический состав, мас,%:

Оксид кремния63-65

Оксид алюминия17-19

Сумма оксидов

Натрия и калия13-15

Оксид железа0,16-0,18

Оксид кальция0,1-0,3

Оксид магния0,1-0,3

Наличие в трахите кристаллов с соотношением SiOiCAlj03+ (Na.) 1,6 - 2,6 позволяет стабилизиро- вать образующиеся в выплавляемом флюсе соединения при их ос- тьшании. Последнее предотвращает распад частиц в мелкодисперсный поро- гоок. Снижается общая активность ево- бодного оксида кремния, что, как показали петрографические исследования, уменьшает количество образующихся на 20-25%.

Обеспечение однородности грануло- метрического состава готового флгоса путем, введения в шихту трахита, химический состав которого приведен выше, стало возможным вследствие проведенных исследований влияния соот- ношения , ( + на стабилизацию кристаллов и активность SiOj. ,

Выбранное экспериментальным путем соотношение компонентов шихты и соотношение оксида кремния к сумме оксидов алюминия, натрия и калия, вводимых трахитом, является оптимальным для получения флюса АН 20с.

Введение в шихту кварцевого песка более 10% повьпиает степень образования кристаллов , что приводит к появлению мелкодисперсной фракции готового флюса. Содержание песка в

0

5

0

5

0 5

О 5

0

5

шихте менее 8% снижает содержание SiO в готовом флюсе, что способствует угару кремния из металла сварного шва и тем самым ухудшает его механические свойства.

Содержание в шихте известии более 8% увеличивает гигроскопичность флюса, что повышает концентрацию водорода в металле. Введение в шихту извести и акустического магнезита менее 3% и Г1% соответственно не позволяет получать высокое поверхностное натяжение между остьшающим шлаком и металлом сварного шва, в результате чего шлак необходимо удалять вручную. Содержание магнезита, более 13% способствует образованию соединений типа MgO, AljOj, что также затрудняет отделимость шлака от шва и увеличивает тугоплавкость шихты. .

Содержание в шихте глинозема менее 24% повьш ает электропроводность шихты и флюса, что приводит к уве- . личению расхода электроэнергии при выплавке -флюса и сварке. Снижаются также рафинируюпше свойства-флюса. Введение глинозема более 26% увеличивает тугоплавкость шихты, что ухудшает технико-экономические показатели выплавки флюса за счет повышенного .расхода электроэнергии,

Содержание трахита менее 16% не позволяет стабилизировать , что приводит к образованию мелкодисперсной фракции флюса. Кроме того, снижается содержание и в готовом флюсе. Последнее ухудшает рафинирующие свойства. Введение трахита более 21% снижает вязкость шихты, что увеличивает расход электроэнергии при выплавке флюса. Кроме того, чрезмерное увеличение концентрации оксидов натрия и калия во фторидно-оксидном расплаве ведет к образованию NaF и KF, сто снижает содержание этих элементов в готовом флюсе. Улет этих газообразных веществ ведет также и к ухудшению санитарно-гигиенических условий работы обслуживающего персонала.

Использование трахита с соотношением ,0, ( + ) 2,6 приводит к увел1- чен яо: активности SiO, количество образования кристаллов и снижению стабилизирующего воздействия трахита на указанные кристаллы. Если трахит имеет

3

отношение SiO;j AljO,+ ( + )} ci 1,6 увеличивается активность и KjO, что ведет к значительному улету NaF и KF, ухудшает технике- экономические показатели выплавки флюсов и условия труда.

В идентичных условиях был проведен анализ химического сос-тава и технико-экономических показателей выплавки фгаоса АН 20с из предлагаемой шихты. Шихту приготавливали путем смешивания предварительно взвшенных компонентов в соотношениях,

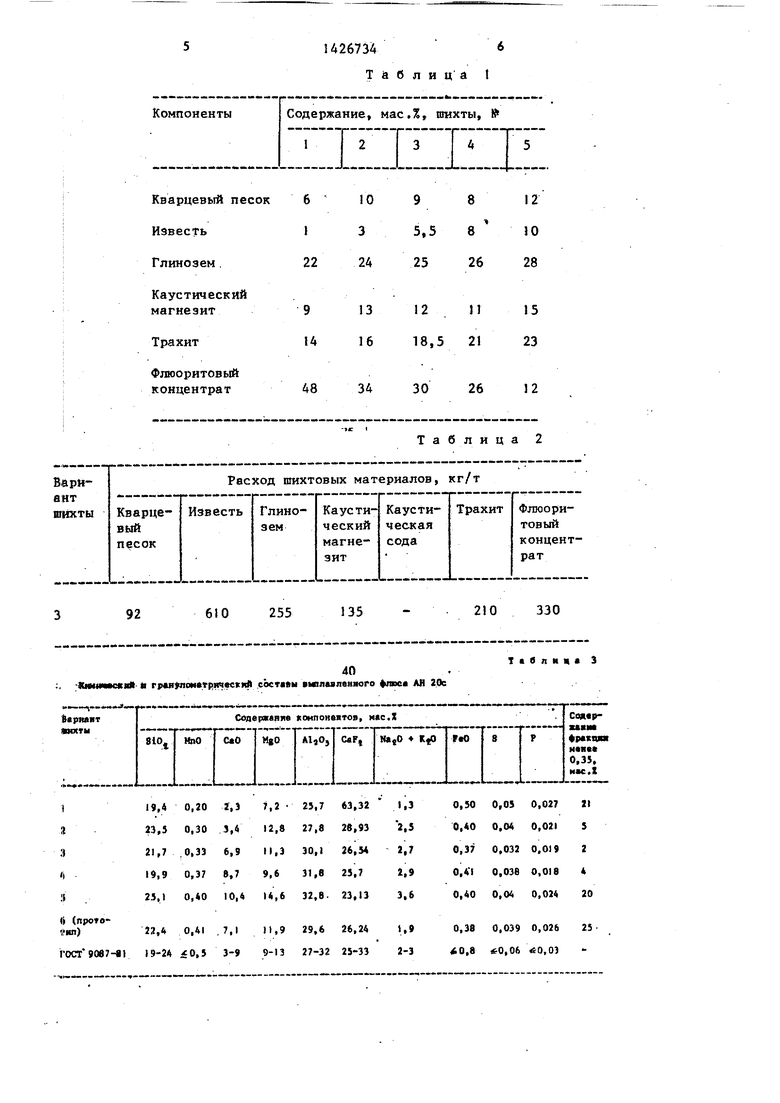

Наилучшие результаты достигнуты при выплавке флюса с использованием шихты 3. При этом достига(зтся наилучшие результаты стабилизации кристаллов Ca,iSi04. Кроме того, снижение активности 5iO понизило количество образующихся на 24%.

Таким образом, результаты выплавки флюса АН 20с показали, что использование в шихте трахита с соотношением Sic, AljO, (Na,0 + KjO) 1,6 - 2,6 позволяет получать высок окач ее твеный флюс по химическому

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| Шихта для получения цирконийсодержащего флюса | 1989 |

|

SU1698300A1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

Изобретение относится к сварке, в частности к способам получения фто- ридных флюсов. Цель - повьппение гранулометрического состава и улучшение технико-экономических показателей выплавки сварочного флюса. В состав шихты вводится сырье, содержащее ще- лочно-земельные металлы в виде трахита с отношением в нем ,jOj+ + (NajO + ) 1,6-2,6 при следующем содержании компонентов, мас.%1 кварцевый песок 8-10, известь 3-8, глинозем 24-26, каустический магнезит 11-13, трахит 16-21, флюоритовый концентрат остальное. Шихта обеспечивает, получение флюса фракции менее 0,35 мм в пределах 2-5%, снижение расхода песка на 189 кг/т, извести - на 280 кг/т, глинозема - на 36 кг/т. Трахит стабилизирует образующиеся во флюсе соединения при их остывании, что предотвращает распад частиц в медкодисперсный порошок. 3 табл. (Л С

требуемых для получения флюса задан- f5 и гранулометрическому составам.

ной марки в соответствии с химическим составом, регламентированным техническими условиями на их поставку.

Трахит задавали с соотношением , (КагО + ) 1,2; 1,6; 2,1; 2,6; 3,0. Выплавку флюсов производили, в флюсоплавильной печи.

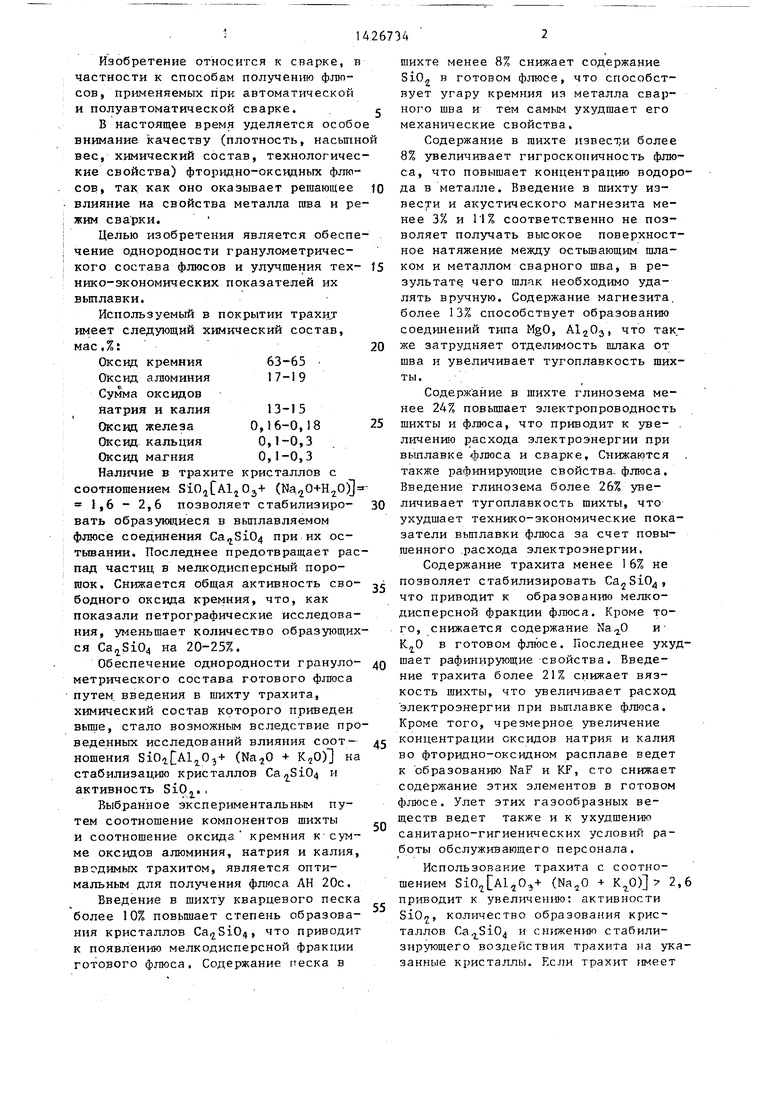

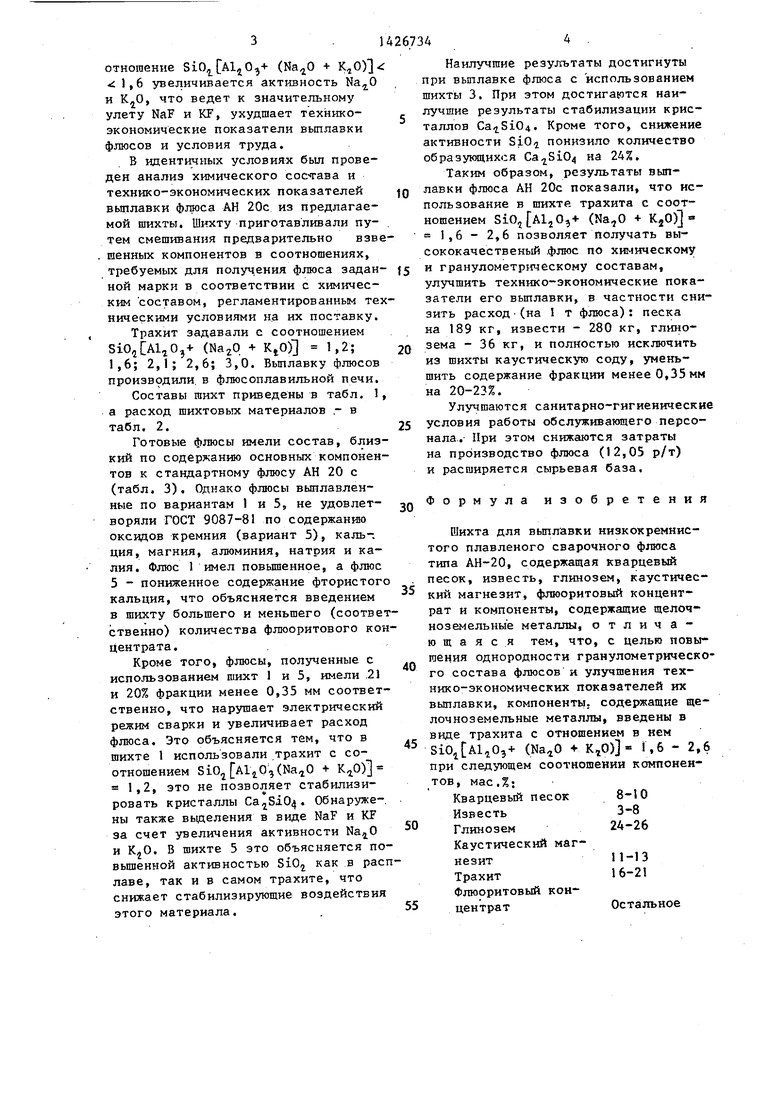

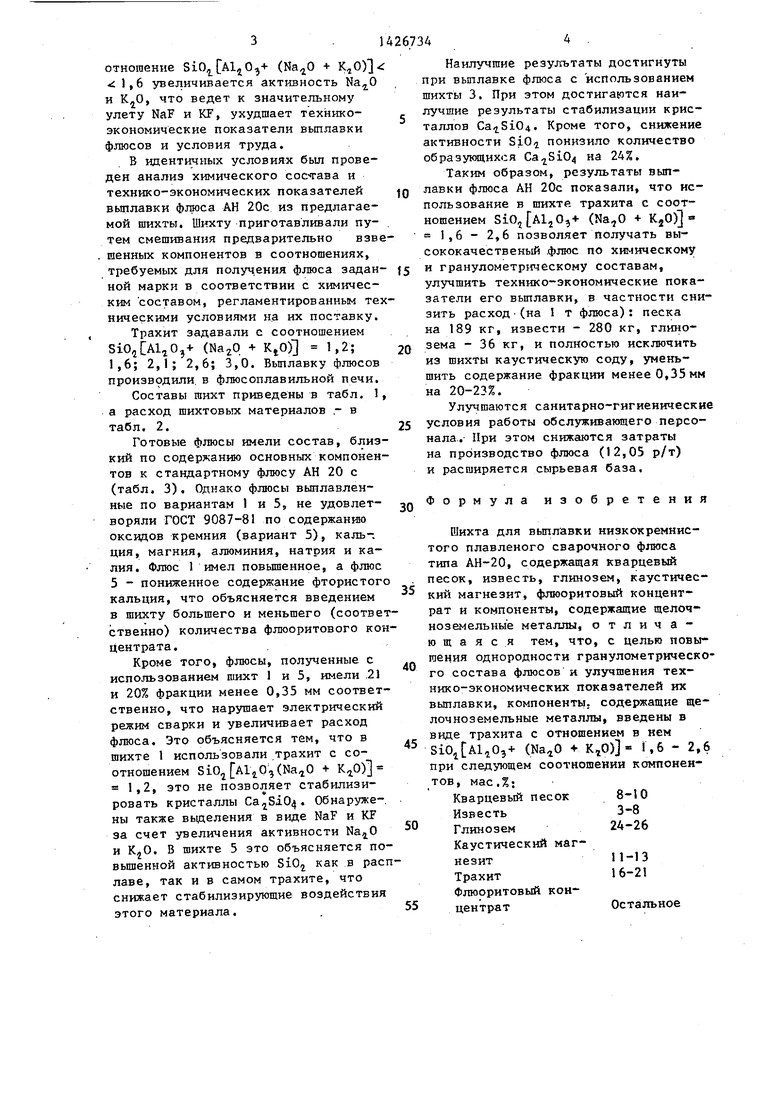

Составы шихт приведены в табл. 1, а расход шихтовых материалов - в табл. 2.

Готовые флюсы имели состав, близкий по содержанию основных компонентов к стандартному флюсу АН 20 с (табл. 3). Однако флюсы выплавленные по вариантам 1 и 5, не удовлетворяли ГОСТ 9087-81 по содержанию оксидов кремния (вариант 5), каль-. ция, магния, алюминия, натрия и калия. Флюс 1 имел повьш1еиное, а флюс 5 - пониженное содержание фтористого кальция, что объясняется введением в шихту большего и меньшего (соответственно) количества флюоритового концентрата.

Кроме того, флюсы, полученные с использованием шихт 1 и 5, имели .21 и 20% фракции менее 0,35 мм соответственно, что нарушает электрический режим сварки и увеличивает расход флюса. Это объясняется тем, что в шихте 1 использовали .трахит с соотношением SiO,AIi03( К,0)

ровать кристаллы . Обнаружены также выделения в виде NaF и KF за счет увеличения активности и . В шихте 5 это объясняется по- вьш1енной активностью SiOj как в расплаве, так и в самом трахите, что снижает стабилизируюшие воздействия этого материала.

улучшить технико-экономические показатели его выплавки, в частности снизить расход(на 1 т флюса): песка на 189 кг, извести - 280 кг, глинозема - 36 кг, и полностью исключить из шихты каустическую соду, уменьшить содержание фракции менее 0,35 мм на 20-23%.

Улучшаются санитарно-гигиенические условия работы обслуживающего персонала.. При этом снижаются затраты на прЬизводство флюса (12,05 р/т) и расширяется сырьевая база.

Формула изобретения

5

0

0

Шихта для выплавки низкокремнистого плавленого сварочного типа АН-20, содержащая кварцевый песок, известь, глинозем, каустический магнезит, флюоритовый концентрат и компоненты, содержащие щелочноземельные металлы, отличающаяся тем, что, с целью повышения однородности гранулометрического состава флюсов и улучшения технико-экономических показателей их выплавки, компоненты, содержащие щелочноземельные металлы, введены в виде трахита с отношением в нем SiO Ali03+ ( + К,0) - 1,6 - 2,6 при следующем соотношении компонентов, мас.%:

Кварцевый песок Известь Глинозем

Каустический магнезитТрахит

Флюоритовый концентрат

5

8-10

3-8

24-26

11-13 16-21

Остальное

U26734 6

Таблица 1

Кварцевый песок Известь Глинозем. Каустический

92

6)0

255

135

40

Кймкисияй- М гр«я}1помвГ| нчес|с|1Й саст« ы ttetntantuaoro флве АН 20с

Таблица 2

210

330

Табпнца 3

| Шихта для получения плавленного сварочного марганцевого флюса | 1978 |

|

SU903043A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологическая инструкция | |||

| Никопольский завод ферросплавов, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-18—Подача