Изобретение относится к термической обработке труб нефтяного сортамента.

Целью изобретения является получение равномерных свойств по всей длине трубы. Охлаждение трубы осуществляют потоком воды, подаваемой под давлением в ее полость, и дополнительно струями воды, направленными на наружную поверхность утолщенных концов, причем удельный расход воды, подаваемый струями на наружную поверхность утолщенного конца, через который выводят поток воды из полости трубы, больше на 30-50% чем ее удельный расход на охлаждение противоположного конца.

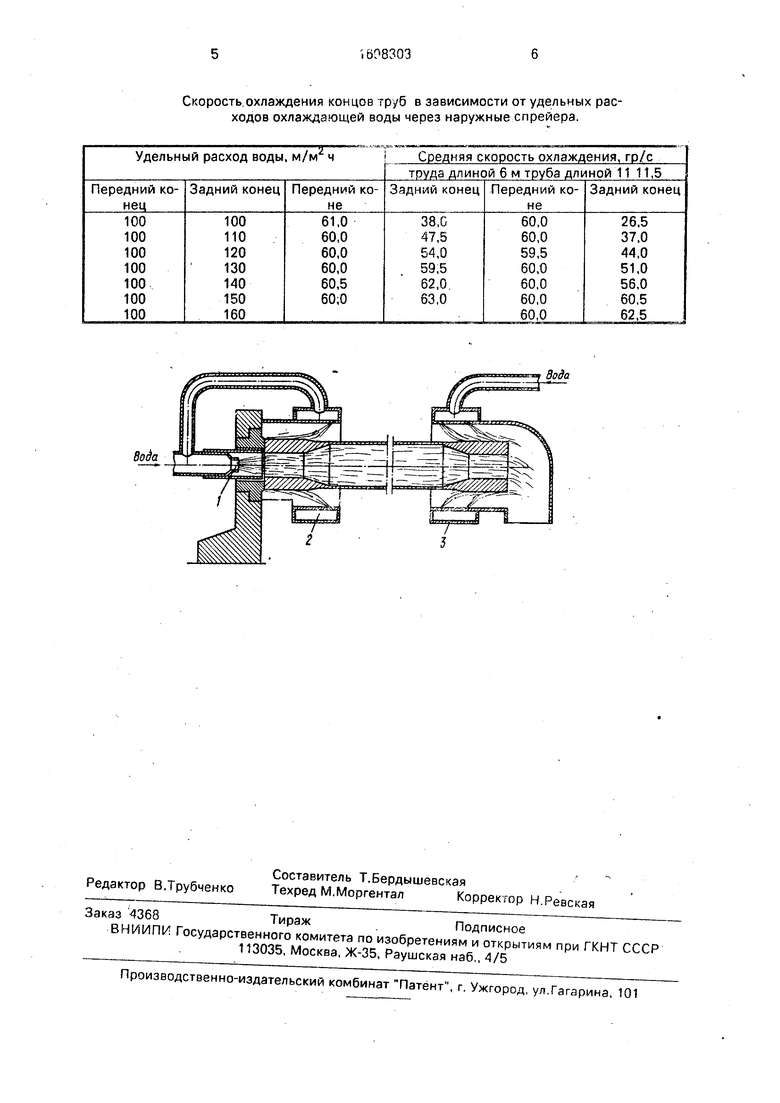

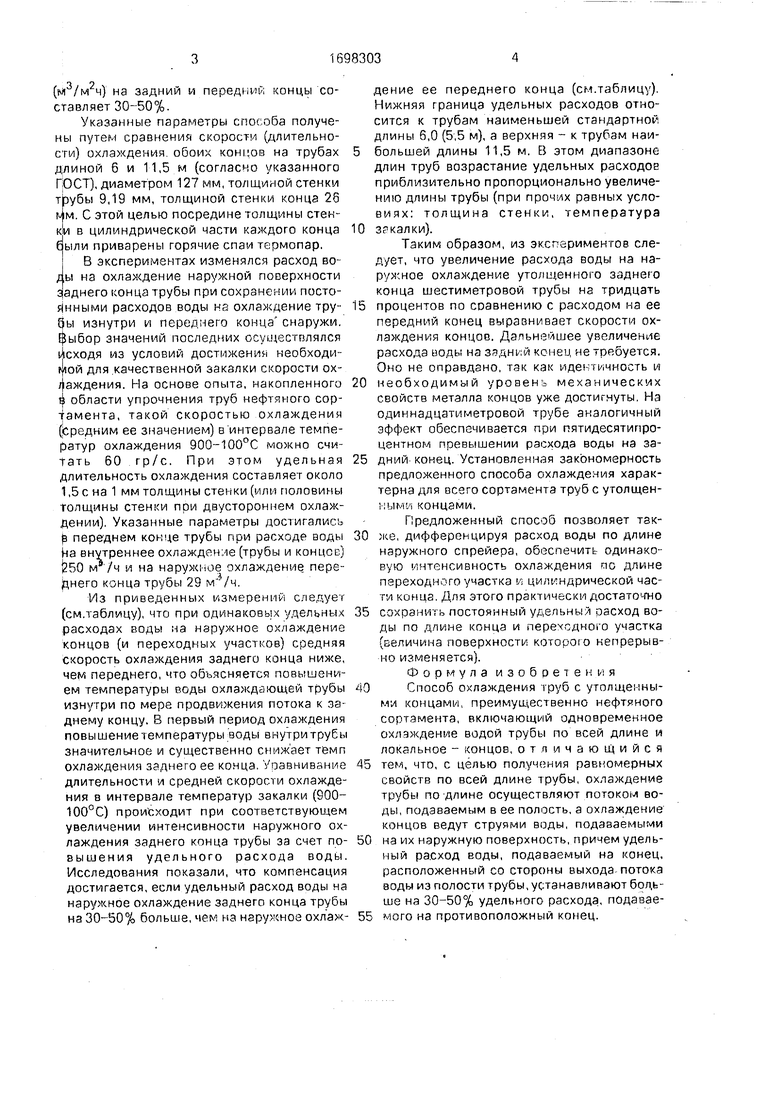

На чертеже изображена схема осуществления предлагаемого способа.

Сущность предлагаемого способа заключается в том, что для охлаждения всей трубы, включая и концы, внутрь нее через сопло 1 под давлением полным потоком подается охлаждающая вода. Двигаясь к противоположному торцу, она отнимает от трубы тепло через внутреннюю поверхность последней. При достаточной скорости движения воды 6-8 м/с надежно обеспечивается необходимая для закалки скорость охлаждения основной части бурильной трубы, имеющей толщину стенки не более 12 мм (по действующему ГОСТ 631-76). Стенки же концов трубы и переходных участков, в 2,0 - 3,0 раза более толстые, не могут быть насквозь закалены при одностороннем охлаждении. Поэтому в предложенном способе к поверхности этих участков дополнительно подводят охлаждающую воду с помощью спрейеров 2,3.

Причем для достижения одинаковых условий охлаждения ее подводят к обоим концам в разных количествах. К заднему (по ходу внутреннего потока воды) концу трубы снаружи подводится больше воды, чем к переднему. В зависимости(в основном)от длины труб разница в удельных расходах воды

4D 00 Ы О СО

(м /м ч) на задний и передний концы составляет 30-50%.

Указанные параметры способа получены путем сравнения скорости (длительности) охлаждения обоих концов на трубах длиной б и 11,5 м (согласно указанного ГОСТ), диаметром 127 мм, толщиной стенки трубы 9,19 мм, толщиной стенки конца 26 мм С этой целью посредине толщины стенки в цилиндрической части каждого конца были приварены горячие спаи термопар.

В экспериментах изменялся расход воды на охлаждение наружной поверхности заднего конца трубы при сохранении постоянными расходов воды на охлаждение трубы изнутри и переднего конца снаружи. Выбор значений последних осуществлялся исходя из условий достижения необходимой для качественной закалки скорости охлаждения. На основе опыта, накопленного в области упрочнения труб нефтяного сортамента, такой скоростью охлаждения (средним ее значением) в интервале температур охлаждения 900-100°С можно считать 60 гр/с. При этом удельная длительность охлаждения составляет около 1,5 с на 1 мм толщины стенки (или половины толщины стенки пои двустороннем охлаждении) Указанные параметры достигались в переднем конце трубы при расходе воды на внутреннее охлажден te (трубы и концов) 50 м /ч и на наружное охлаждение переднего конца трубы 29

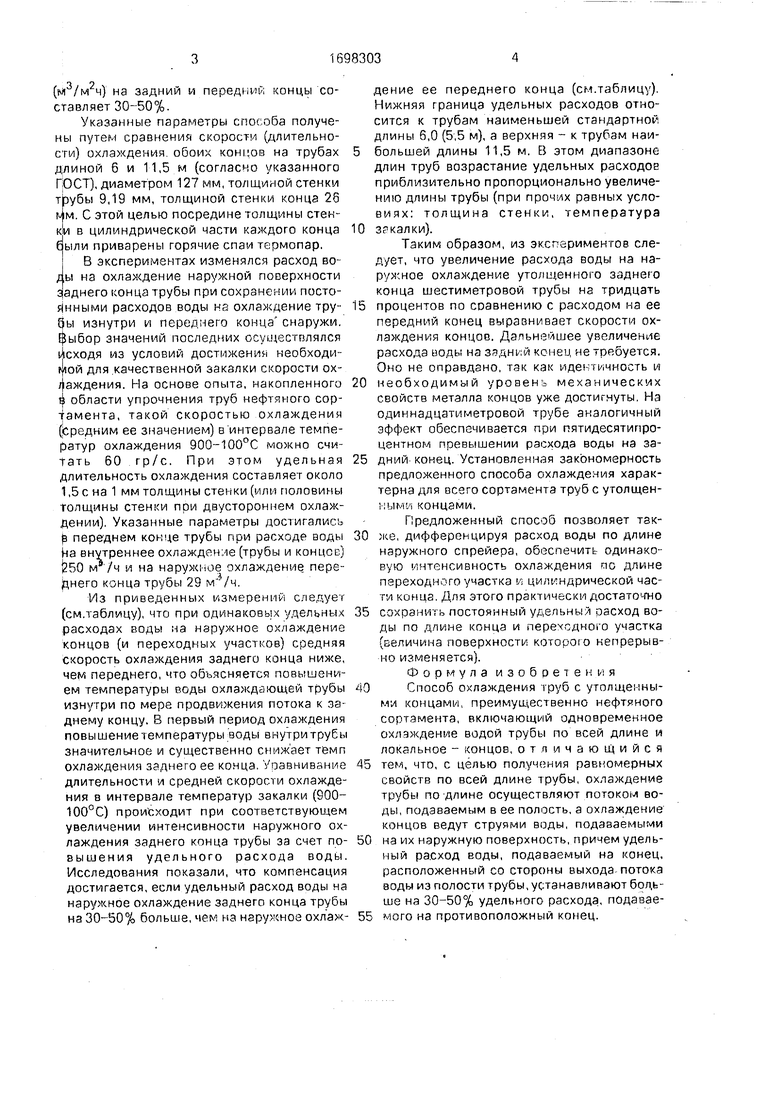

Из приведенных измерений следует (см таблицу), что при одинаковых удельных расходах воды на наружное охлаждение концов (и переходных участков) средняя скорость охлаждения заднего конца ниже, чем переднего, что объясняется повышением температуры воды охлаждающей трубы изнутри по мере продвижения потока к заднему концу, В первый период охлаждения повышение температуры воды внутри трубы значительное и существенно снижает темп охлаждения заднего ее конца Уравнивание длительности и средней скорости охлаждения в интервале температур закалки (900- 100°С) происходит при соответствующем увеличении интенсивности наружного охлаждения заднего конца трубы за счет повышения удельного расхода воды. Исследования показали, что компенсация достигается, если удельный расход воды на наружное охлаждение заднего конца трубы на 30-50% больше, чем на наружное охлаждение ее переднего конца (см.таблицу). Нижняя граница удельных расходов относится к трубам наименьшей стандартной длины 6,0 (5,5 м), а верхняя - к трубам наибольшей длины 11,5 м. В этом диапазоне длин труб возрастание удельных расходов приблизительно пропорционально увеличению длины трубы (при прочих равных условиях: толщина стенки, температура

з калки).

Таким образом, из экспериментов следует, что увеличение расхода воды на наружное охлаждение утолщенного заднею конца шестиметровой трубы нз тридцать

процентов по сравнению с расходом на ее передний конец выравнивает скорости охлаждения концов. Дальнейшее увеличение расхода воды на зяднкй конец не требуется. Оно не оправдано, гак как идентичность и

необходимый уровень механических свойств металла концов уже достигнуты На одиннадцатиметровой тр/бе аналогичный эффект обеспечивается при пятидесятипро- центном превышении расхода воды на задний конец Установленная закономерность предложенного способа охлаждения характерна для всего сортамента труб с утолщенными концами.

Предложенный способ позволяет также, дифференцируя расход воды по длине наружного спрейера, обеспечить одинаковую интенсивность охлаждения по длине переходного участка У. цилиндрической части конца Для этого практически достаточно

сохранить постоянный удельны л расход воды по длине конца и переходною участка (величина поверхности которого непрерывно изменяется).

Формула изобретения

Способ охлаждения труб с утолщенными концами преимущественно нефтяного сортамента, включающий одновременное охлаждение водой трубы по всей длине и локальное - концов, отличающийся

тем, что, с целью получения равномерных свойств по всей длине трубы, охлаждение трубы по длине осуществляют потоком воды подаваемым в ее полость, а охлаждение концов ведут струями воды, подаваемыми

0 на их наружную поверхность, причем удельный расход воды, подаваемый на конец, расположенный со стороны выхода потока воды из полости трубы, устанавливают бодь- ше на 30-50% удельного расхода, подавае5 мого на противоположный конец

Скорость охлаждения концов труб в зависимости от удельных расходов охлаждающей воды через наружные спрейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291905C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| Устройство для внутреннего охлаждения полых изделий | 1978 |

|

SU828715A1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1993 |

|

RU2068450C1 |

| Способ непрерывно-последовательной индукционной обработки бурильной трубы | 1990 |

|

SU1770401A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЯ И ДЕЛЕНИЯ ПОТОКА ОХЛАДИТЕЛЯ | 1992 |

|

RU2047803C1 |

Изобретение относистя к термической обработке труб нефтяного сортамента. Цель изобретения - получение равномерных свойств по всей длине трубы. Для охлаждения всей трубы, включая и концы, внутрь нее через сопло 1 под давлением подается охлаждающая вода. На стенки концов трубы и переходных участков дополнительно подводится снаружи охлаждающая вода с помощью спрейеров 2 и 3, причем для достижения одинаковых условии охлаждения к заднему, по ходу внутреннего потока воды, концу трубы снаружи подводится воды на 30-50% больше, чем к переднему. 1 ил., 1 табл.

Вода

Вода

| Хейфец Г.Н | |||

| Охлаждающее оборудование для | |||

| термической обработки труб | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-12-15—Публикация

1989-09-25—Подача