Изобретение относится к машиностроительной, металлургической, горно-рудной, угольной промышленности, в частности к сварке износостойких изделий - труб.

Цель изобретения - предотвращение трещинообразования и повышение износостойкости.

Термическая обработка перед сваркой включает аустенизацию изделия и специальный низкий отпуск. Низкий отпуск проводится для снятия внутренних напряжений и напряжений, возникающих на границе раздела двух слоев. Он не вызывает разупрочнения внутреннего износостойкого слоя, так как при этой температуре не происходят структурные превращения. Аустенизация и низкий отпуск позволяют подготовить биметаллическое изделие к сварке в полевых условиях.

Этот способ термической обработки биметаллических изделий перед сваркой предотвращает образование холодных трещин в зоне термического влияния в износостойком слое при сварке по среднеуглеродистому или среднелегиро- ванному слою. В свариваемом слое в зонах

сплавления и термического влияния происходит перекристаллизация и измельчение зерна соответственно до 6-7; 10-11 номеров, что полохительно сказывается на качестве сварного шва и пластичности околошовной зоны и зоны термического влияния. Закалочные структуры в этих зонах не образуются.

Наплавка аустенитными электродами производится на 1/2 ширины изотермы 300°С теплового поля от сварочной ванны в ее наиболее широкой части, чтобы исключить объемные изменения, происходящие при фазовых превращениях в ЗТВ при сварке.

Предлагаемый способ осуществляют следующим образом.

Биметаллическое изделие (труба) из стали 30 + Х12 поступает на участок термической обработки и загружается в нагревательную печь с температурой 250- 300°С, выдерживается при этой температуре до прогрева, затем со скоростью 50°С/ч нагревается до 680-720°С, выдерживается при этой температуре до полного прогрева и в дальнейшем с максимальной скоростью

О

о

00

Сл

о

Јь

нагревается до 1100-1150°С, выдерживается до полного прогрева и охлаждается в масле до 50-60°С и выдается на воздух. Затем изделие загружается впечь при 200- 220° С, выдерживается 1,5-2 ч после прогрева и охлаждается на воздухе.

После чего изделия (трубы) поступают на трассу и свариваются между собой по наружному среднеуглеродистому слою (ст.ЗО) электродуговой сваркой электродами марки УОНИ.

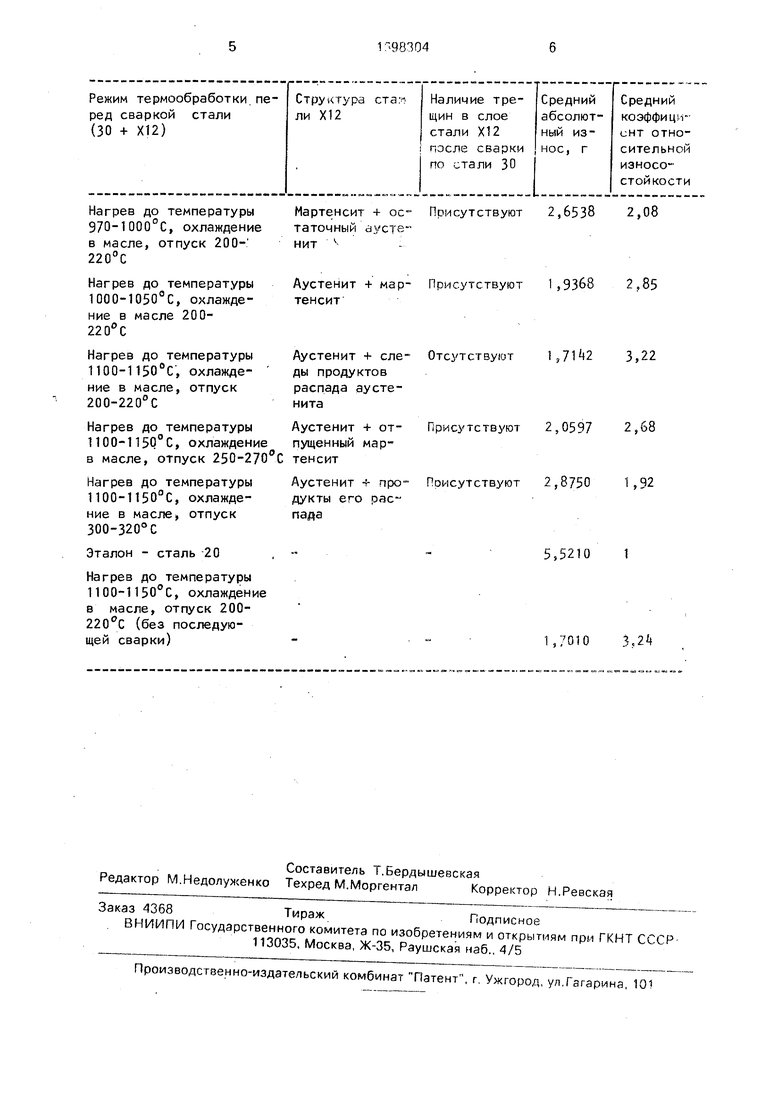

Наличие трещин в слое стали Х12 в зоне сварного шва определялось на травленных и нётравленных металлографических шлифах на микроскопе МИМ-8М при увеличении 300 и 500.

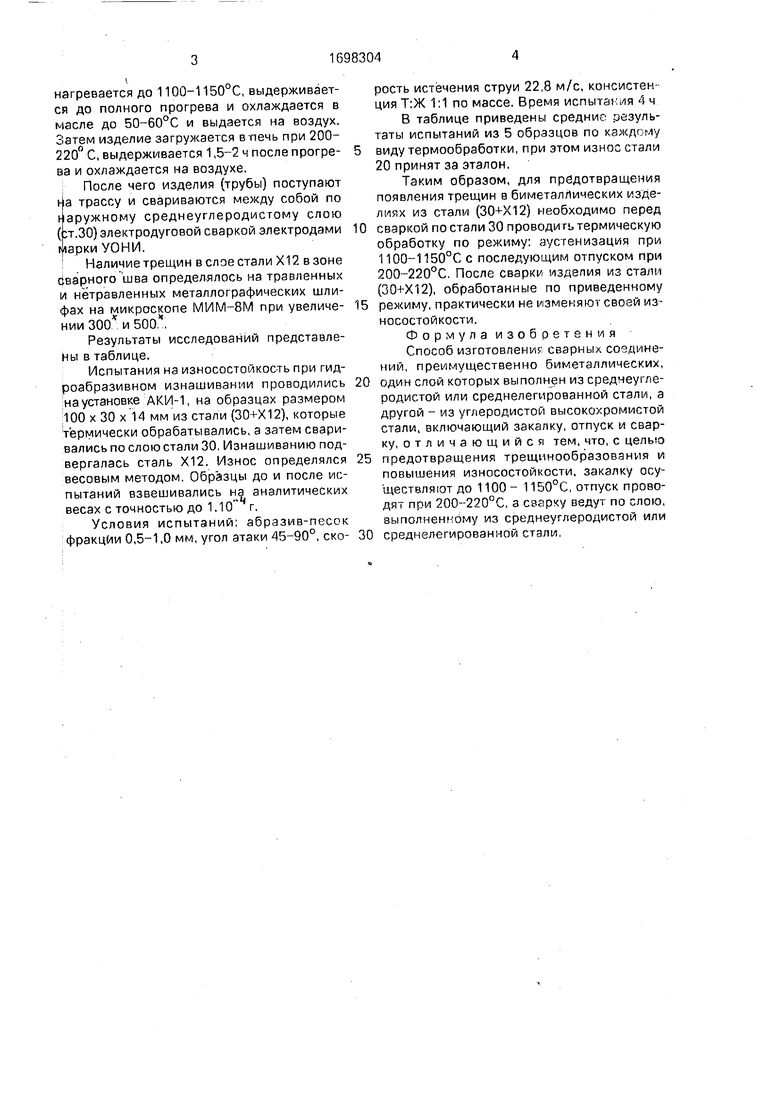

Результаты исследований представлены в таблице.

Испытания на износостойкость при гидроабразивном изнашивании проводились на установке АКИ-1, на образцах размером 100 х 30 х 14 мм из стали (30+Х12), которые термически обрабатывались, а затем сваривались по слою стали 30. Изнашиванию подвергалась сталь Х12. Износ определялся весовым методом. Образцы до и после испытаний взвешивались на аналитических весах с точностью до 1.10 г.

Условия испытаний: абразив-песок фракции 0,5-1,0 мм, угол атаки 45-90°, скорость истечения струи 22,8 м/с, консистенция Т:Ж 1:1 по массе. Время испытания 4 ч В таблице приведены средние результаты испытаний из 5 образцов по каждому

виду термообработки, при этом износ стали 20 принят за эталон.

Таким образом, для предотвращения появления трещин в биметаллических изделиях из стали (30+Х12) необходимо перед

сваркой по стали 30 проводить термическую обработку по режиму: аустенизация при 1100-1150°С с последующим отпуском при 200-220°С. После сварки изделия из стали (30+Х12), обработанные по приведенному

режиму, практически не изменяют своей износостойкости.

Формула изобретения Способ изготовления сварных соединений, преимущественно биметаллических,

один слой которых выполнен из средчеугле- родистой мли среднелегированной стали, а другой - из углеродистой высокохромистой стали, включающий закалку, отпуск и сварку, отличающийся тем, что, с целью

предотвращения трещинообразования и повышения износостойкости, закалку осуществляют до 1100 - 1150°С, отпуск проводят при 200-220°С, а сварку ведут по слою, выполненному из среднеуглеродистой или

среднелегированной стали.

Нагрев до температуры 970-1000°С, охлаждение в масле, отпуск 200- 220°С

Нагрев до температуры 1000-1050°С, охлаждение в масле 200- 220° С

Нагрев до температуры 1100-1150°С, охлаждение в масле, отпуск 200-220°С

Нагрев до температуры 1100-1150°С, охлаждение

Мартенсит + ос- Присутствуют 2,6538 2,08 таточный аусте- нит ч

- Присутствуют 1,9368 2,85

Аустенит + мар тенсит

Аустенит + еле- Отсутствуют 3,22 ды продуктов распада аусте- нита

Аустенит + отпущенный марПрисутствуют 2,0597 2,68

- Присутствуют 1,9368 2,85

Присутствуют 2,0597 2,68

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНАЯ, СТОЙКАЯ К ДИНАМИЧЕСКОМУ ВОЗДЕЙСТВИЮ, ЛИСТОВАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2011 |

|

RU2501657C2 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU597728A1 |

| Способ упрочнения изделий | 1975 |

|

SU532638A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| Способ термомеханической обработки металлических изделий | 1987 |

|

SU1420040A1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ КРЕМНИСТЫХ СТАЛЕЙ | 1991 |

|

RU2016137C1 |

| Способ химико-термомеханической обработки стальных изделий | 1989 |

|

SU1680797A1 |

| Способ термической обработки литых валков из заэвтектоидной стали | 1984 |

|

SU1257108A1 |

Изобретение относится к машиностроительной, угольной промышленности, в частности к сварке износостойких изделий-труб. Цель- предотвращение трещинообразова- ния и повышение износостойкости. Биметаллическая труба нагревается в печи до 1100 - 1150°С, охлаждается в масле до 50 - 60°С и подвергается отпуску в течение 1,5 - 2 ч при 200 - 220°С. после чего трубы свариваются между собой по слою,выполненному из среднеуглеродистой или среднелегиро- ванной стали. 1 табл.

в масле, отпуск 250-270

Нагрев до температуры 1100-1150°С, охлаждение в масле отпуск 300-320°С

Эталон - сталь 20

Нагрев до температуры 1100-1150°С, охлаждение в масле, отпуск 200- 220°С (без последующей сварки)

Присутствуют 2,8750 1,92

5,5210 1

1,7010 3,2k

| Земзин В.Н., ШрЪн Р.З | |||

| Термическая обработка и свойства сварных соединений | |||

| Л.: Машиностроение, 1978, с.226. |

Авторы

Даты

1991-12-15—Публикация

1989-04-25—Подача