1

Изобретение относится к черной металлургии, в частности к термической обработке литых валков для станов горячей прокатки.

Целью изобретения является сокращение длительности термической обработки при сохранении уровня механических свойств на глубине рабочего слоя валков.

Сущность изобретения заключается в следующем.

Нагрев от 630-670°С до более высокой температуры гомогенизации по предлагаемому способу (1080-1120°С) в сравнении с известным () при сокращении до 4 ч времени термообработки обеспечивает прохо вдение в структуре металла таких же превращений, что и по известному способу: растворение вторичных карбидов и выравнивание неоднородности при определенной величине аустенитного зерна. Нагрев выше 1120°С опасен из-за возможности подплавления эвте ктичес- ких составляющих в стали.

Необходимая степень указанных структур превращений при гомогенизации при 1080-1120 С обеспечивается вь держкой в течение 4ч, Увеличение вьвдерлчки свыше 4 ч нецелесообразно из-за увеличения продоллсительности процесса термообработки, а выдержка менее 4 ч не обеспечивает необходимой степени структурных превращений ,

Меньшая продоллсительность выдержки при температуре аустенизации 900-940 с по предложенному способу (6 ч) в сравнении с известным (26 ч) обеспечивает ту же степень дробления сетки вторичных карбидов в стали. При этом толщина металла, претерпевающего данное структурное превращение, уменьшается, однако остается не менее 30 мм, что соответствует рабочему слою валков, испытывающему эксплуатационные нагрузки Выдержка менее б ч приводит к уменьшению толщины рабочего слоя валка с необходимой мт;кроструктурой, что понижает его работоспособность.

Более высокая скорость охлаждения до 400-450°С от температуры аусте- низащ1и по предлагаемому способу (50-160 С/ч) в сравнении с извест- ным (85-90°С/ч) обеспечивает сокращение цикла термообработки и повы шает степень дисперсности продуктов

0

S

71

5

5

55

30

50

082

распада аустенита. Увеличение этой скорости опасно из-за возможного растрескивания валков.

Нагрев от 400-450°С на третьей стадии до меньших температур отпуска по предложенному способу (ЗОО-ЗЗО С) в сравнении с известным (700°С) обес- печивае необходимую степень сферо- идизации эвтекТоидных карбидов и снятие термических напрялсений. Нагрев до более высоких температур приводит к разупрочнению материала валка за счет полной сфероиди- зации эвтектоидных кapбидoвj температура отпуска ниже 500°С требует удлинения времени выдержки для снятия термических напряжений.

Указанные изменения в материале валка при температуре отпуска 500 - 550°С обеспечиваются вьщержкой в течение 4 ч. Увеличение времени отпуска или его уменьшение приводят к отрицательным эффектам соответственно для увеличения и уменьшения температуры отпуска.

Охлаждение от температуры отпуска по предлагаемому способу (на воздухе) в сравнении с известным (охлаждение со скоростью 25 С/ч до 200°С и далее на воздухеJj позволяет, сократив длительность цикла термической обработки, сохранить износостойкость рабочего (глубина 30 мм) слоя валка.

Пример. С целью сравнения предлагаемого способа с известным в индукционной печи в атмосфере воздуха выплавляли сталь 150ХНМФ следующего химического состава,вес.%:

Углерод1 52

Марганец0,73

Кремний0,48

Хром1,81

Никель1,04

Молибден0,25

Ванадий0,19

Фосфор0,039

Сера0,035

ЖелезоОстальное

Сталь разливалась в земляные сухие формы диаметром 60 и 120 мм.

Из осевых участков полученных отливок для испытания износостойкости изготавливались образцы диаметром 36 мм и толщиной 6 мм. Испытания проводили по схеме с замкнутым кинематическим контуром при фиксированной степени проскальзывания образцов (10%) в паре трения диск по диску. Все образцы до испытаний подвергались приработке. Продолжительность испытаний составляла 2 -ч при загрузке 750 Н и скорости вращения 3QO об/мин.

Величину износа определяли по потере веса, для чего образцы обезжиривали в ацетоне и взвешивали на аналитических весах с точностью до третьего знака после запятой. ПолуПроводилась также термическая об- работка валков из стали марки по двум способам.

Известный способ включал посадку валков в печь при с выдержкой

4 ч, нагр.ев во скоростью 20 С/ч до и выдержкой 6 ч, затем нагрев со скоростью до 1050 С и выдержка 16 ч, охлаждение со скоростью 80-90°С/ч до нагрев со скоростью 50°С/ч до 850°С и выдержка 24 ч, охлаждение со скоростью 130 С/ч до , нагрев со скоростью 50 С/ч до и вьщержка 10 ч, охлаждение со скоростью 120°С/ч до 400°С, на- грев со скоростью 50 С/ч до 600°С и выдержка 16 ч охлаждение со скоростью 2УС.1ч до 200 С.

Термическая обработка по предложенному способу включала посадку валков в печь при и выдержка 4 ч, нагрев со скоростью 20 С/ч до 650 С и выдержка 6 ч, нагрев со скоростью 20°С/ч до 650 С и выдержка 6 ч, нагрев со скоростью до 1100°С и выдержка 4 ч, охлаждение со скоростью 80-90 С/ч до 400°С, нагрев со скоростью 50°С/ч до 920°С и выдержка 6 ч, охлаждение со скоростью

чанные данные сйидетельствуют о том, что применение предложенного способа термической обработки обеспечивает такую же износостойкость стали 150ХНМФ в отливках сечением 60 мм (0,824-0,828 г), что и известного, в отливках с сечением более 60 мм, в частности с сечением 120 мм (0,821-0,826 г).

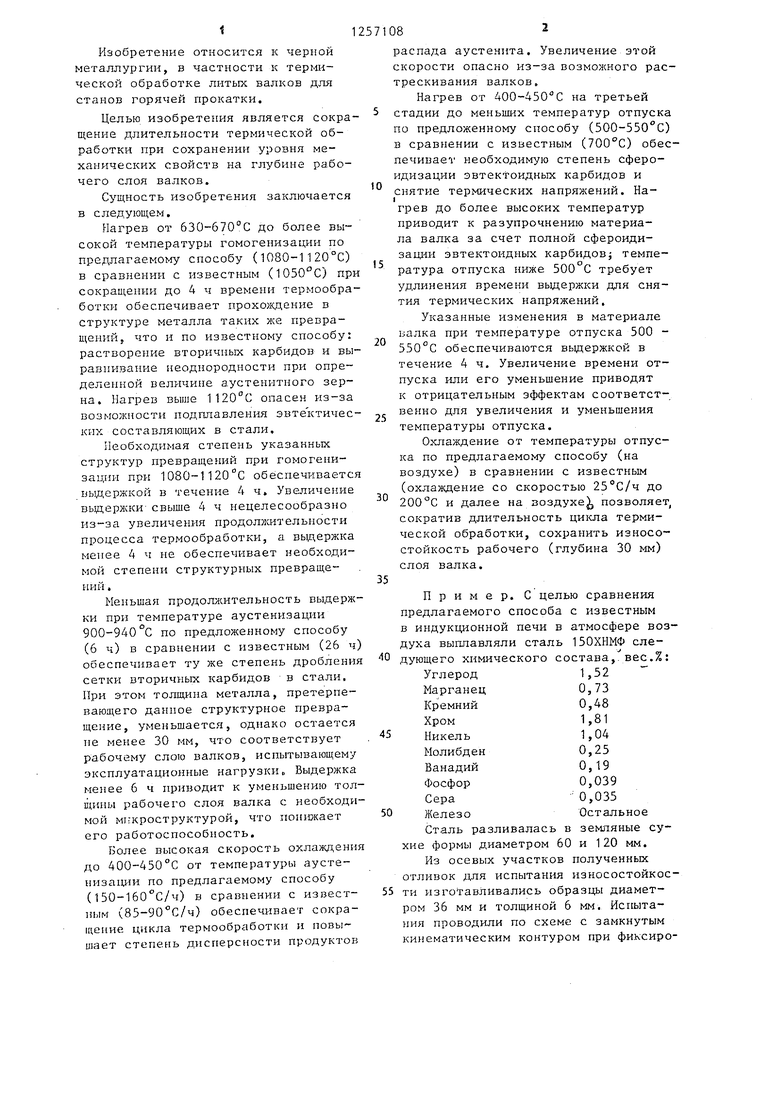

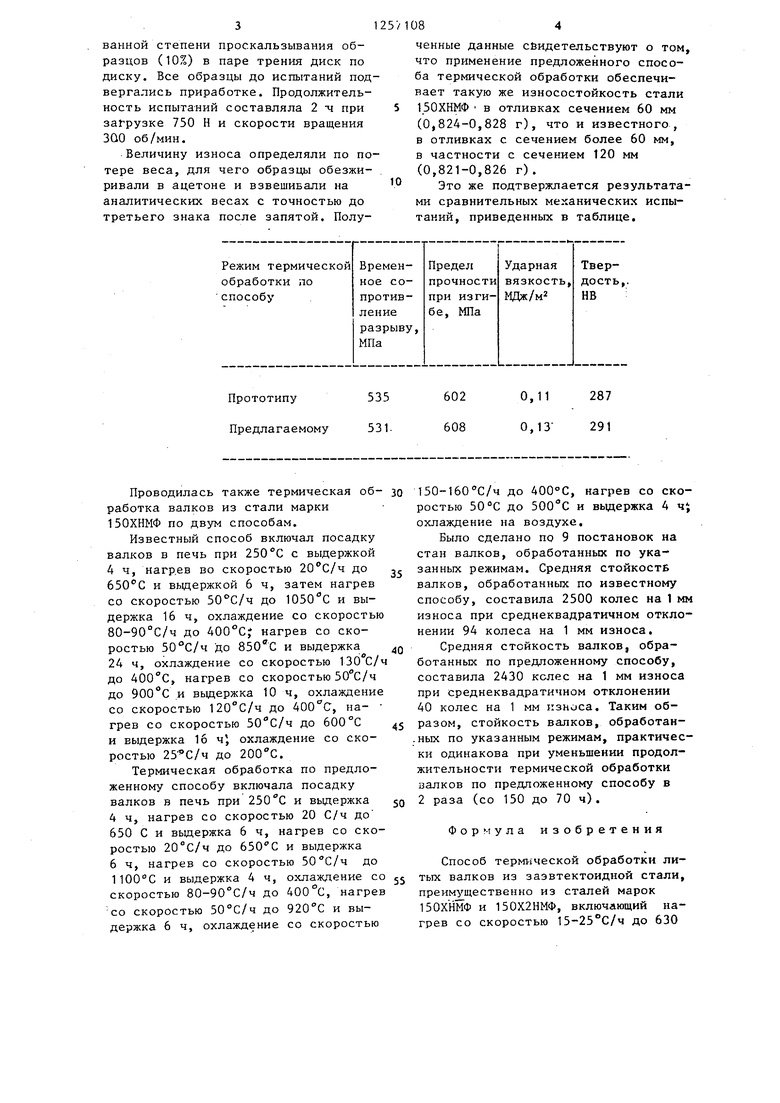

Это же подтверждается результатами сравнительных механических испытаний, приведенных в таблице.

Т50-160 С/ч до 400°С, нагрев со скоростью 50 °С до 500 С и выдержка 4 4j охлаждение на воздухе.

Было сделано по 9 постановок на стан валков, обработанных по указанных режимам. Средняя стойкость валков, обработанных по известному способу, составила 2500 колес на 1 мм износа при среднеквадратичном отклонении 94 колеса на 1 мм износа.

Средняя стойкость валков, обработанных по предложенному способу, составила 2430 колес на 1 мм износа при среднеквадратичном отклонении 40 колес на 1 мм износа. Таким образом, стойкость валков, обработан- .ных по указанным режимам, практически одинакова при уменьшении продолжительности термической обработки валков по предложенному способу в 2 раза (со 150 до 70 ч).

изобретения

Способ термической обработки литых валков из заэвтектоидной стали, преимущественно из сталей марок 150ХН51Ф и 150Х2НМФ, включающий нагрев со скоростью 15-25°С/ч до 630

5 12571086

670°С, выдержку в течение 6 ч, на-мической обработки при сохранении

грев до температуры гомогенизации соуровня механических свойств на глускоростью 45-55 С/ч, выдержку, охлаж-бине рабочего слоя валков, гомогедение со скоростью 85-90 С/ч донизацию ведут при 1080-1120 С с вы400-450 С, нагрев до температурыs держкой 4 ч, вьщержку при темперааустенизации 900-940 С со скоростьютуре аустенизации проводят в тече45-55 С/ч, выдержку, охлаждение докие 6 ч, охлаждение после аустениза4 00-450 С, нагрев до температуры от-ции осуществляют со скоростью 150 пуска со скоростью 45-55 С/ч, выдерж-160 С/ч, отпуск ведут при 500 ку:и окончательное охлаждение, о т - О 550 С в течение 4 ч, а оконл и ч а ю щи и с я тем, что, счательное охлаждение проводят на

целью сокращения длительности тер-воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2011 |

|

RU2453615C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОВАНЫХ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2002 |

|

RU2235137C2 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1749252A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ЦЕНТРОБЕЖНО-ЛИТЫХ ПОЛЫХ ЗАГОТОВОК И СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16T2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ (ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК) С ОБЕСПЕЧЕНИЕМ УДАРНОЙ ВЯЗКОСТИ KCU БОЛЕЕ 100 ДЖ/СМ | 2004 |

|

RU2257271C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ термической обработки прокатных валков | 1987 |

|

SU1444371A1 |

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

Изобретение относится к области черной металлургии, в частности к термической обработке литых валков ДЛЯ станов горячей прокатки из за- эвтектоидной стали, преимущественно из сталей марок 150ХНМФ и 150Х2НМФ. Целью изобретения является сокращение длительности термической обработки при сохранении уровня механических свойств рабочего слоя валка. Способ термической обработки валков вклю-- чает нагрев (Н) со скоростью 15- 25°С/ч до 630-670 с, выдержку (В) в течение 6ч, Н до температуры гомогенизации 1080-1120 С со скоростью 45-55 С/ч в течение 4 ч, охлаждение со скоростью 85-90°С/ч до 400-450 С, Н до температуры аустенизации 900 - 940°С со скоростью 45-35 С/ч. В в течение 6 ч, охлаждение до 400 - 450 С со скоростью О-ТбО С/ч, Н до температуры отпуска 500-550°С со скоростью 45-55°С/ч, В в течение 4 ч и окончательное охлаждение на воздухе. Сокращение длительности термической обработки достигается за счет увеличения температуры гомогенизации и сокращения длительности выдержки при температурах гомогенизации, аустенизации, отпуска, а также за счет увеличения скорости охлаждения после аустенизации и понижения температуры отпуска. 1. табл. (Л IsD СЛ

| Устройство для обнаружения дефектов в железнодорожных рельсах | 1947 |

|

SU72978A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-09-15—Публикация

1984-10-22—Подача