Изобретение относится к химико-термической обработке сталей, в частности к термодиффузионному али- тированию, и может быть использовано в различных отраслях машиностроения Л л я повышения коррозионной стойкости деталей.

В химико-термической обработке широко известны составы для алитирования.

Так, например, известен состав для алитирования, содержащий, мас.%:

Алюминий15-35

Колчеданный огарок60-80

Фторид натрия5-10

Кроме того, известен состав для алити- рования, содержащий, мас.%:

Алюминий92-94

Безводный треххлорис- тый алюминий6-8

Недостатком этих составов является их низкая коррозионная стойкость.

Наиболее близким к предлагаемому составу является состав для алитирования, содержащий, мас.%:

Алюминий15-20

Хлорид аммония1

Оксид алюминия79-84

Процесс насыщения осуществляется в контейнере с плааким затвором при 800- 900°С. Продолжительность насыщения зависит от требуемой глубины диффузионного слоя.

Недостатком данного состава является низкая коррозионная стойкость формирующегося покрытия, что значительно ограничивает его использование в промышленности.

Цель изобретения - повышение коррозионной стойкости покрытия.

Цель достигается тем, что в состав, содержащий алюминий, хлорид аммония и оксид алюминия, дополнительно вводят

%ЯДЈИ

ю

юпк

кобальт при следующем содержании компонентов, мае.%:

Алюминий10,0-30

Кобальт0,5-1,5

Хлорид аммония0,5-3,0

алюминияОстальное

Алюминий А1 является источником активных атомов алюминия, непосредственно участвующих в формировании диффузионного слоя.

Хлорид аммоний является активатором процесса и обеспечивает доставку активных атомов диффундирующих элементов к насыщаемой поверхности.

Оксид алюминия АГ20з является инерт- ной добавкой, устраняющей спекание насыщающей смеси м приваривание ее частичек к обрабатываемой поверхности,

Кобальт Со не участвует в формировании диффузионного слоя, а служит источни- ком активных атомов кобальта, которые легируют поверхностные алюминидные фазы, что обеспечивает повышение коррозионной стойкости покрытия,

Алитирование из предлагаемого сорта- аа осуществляется методом порошков в интервале температур 800-900°С в контейнере с плавким затвором. Продолжительность процесса зависит от требуемой глубины слоя и составляет 2-4 ч,

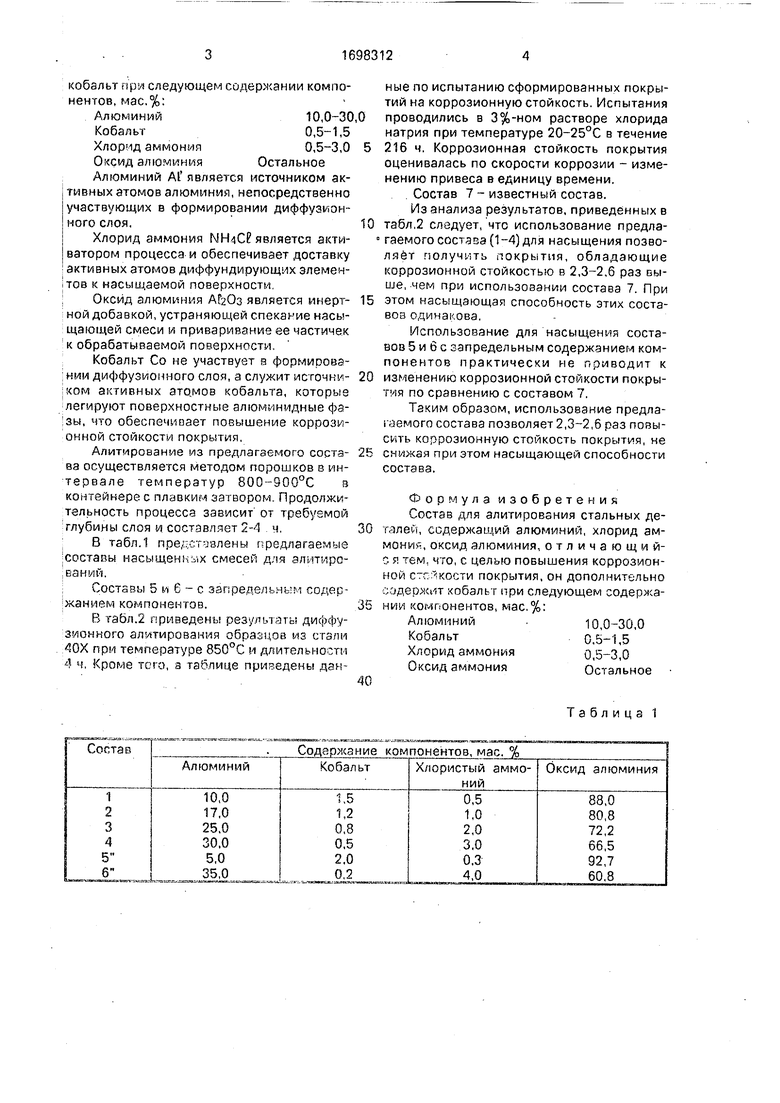

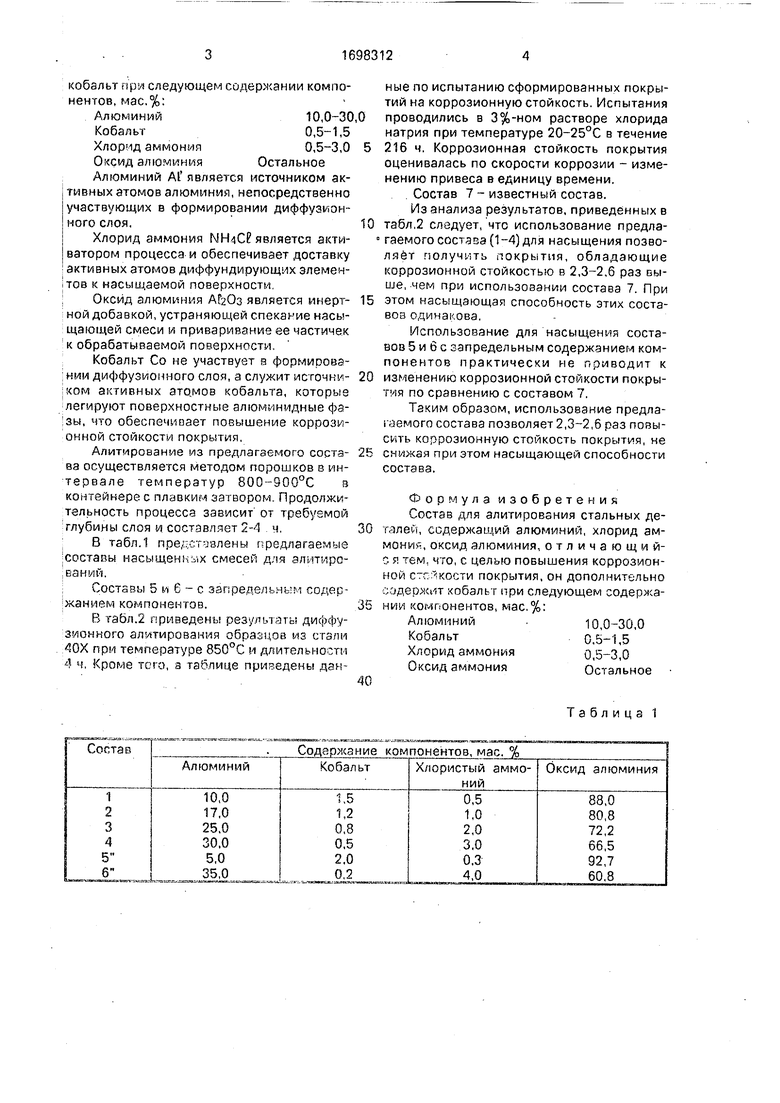

В табл.1 пре/.отчалены предлагаемые составы насыщень АХ смесей длч алитиро- ваний.

Составы 5 и 6 - с запредельным содержанием компонентов,

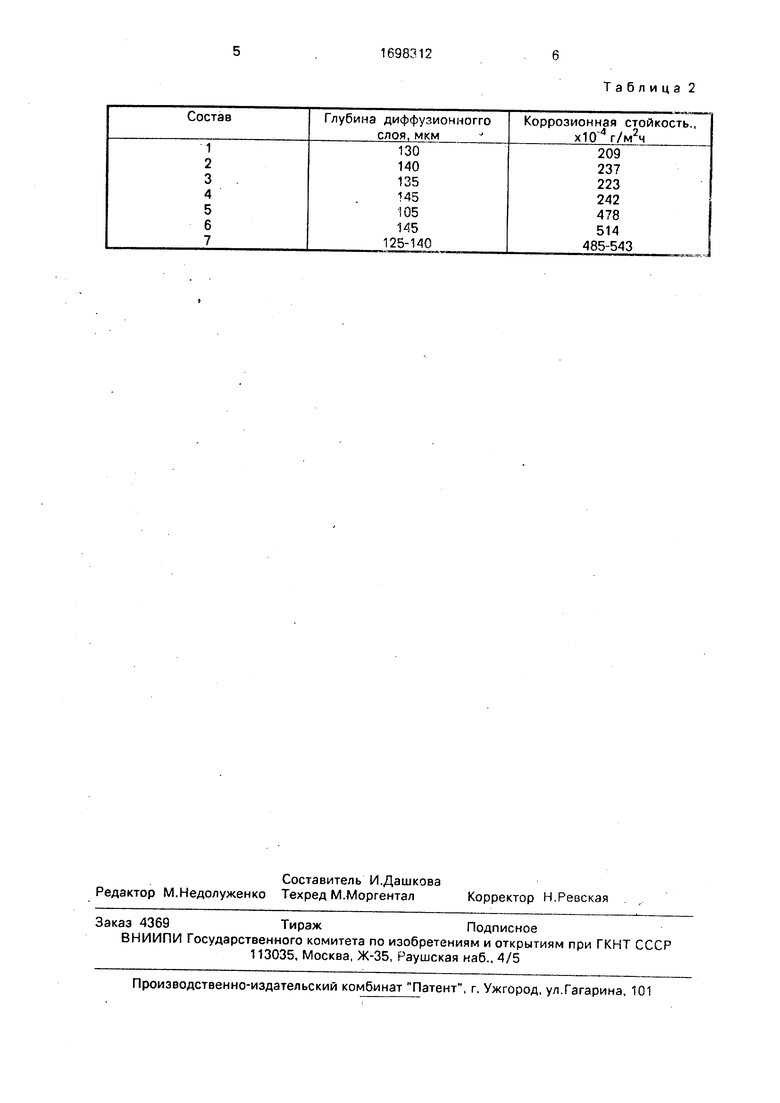

В габл.2 приведены результаты диффузионного алитирования образцов из стали 40Х при температуре 850°С и длительности 4 ч. Кроме того, а таблице приведены дан

5

0

5

0

5 0

5

0

ные по испытанию сформированных покрытий на коррозионную стойкость. Испытания проводились в 3%-ном растворе хлорида натрия при температуре 20-25°С в течение 216 ч. Коррозионная стойкость покрытия оценивалась по скорости коррозии - изменению привеса в единицу времени.

Состав 7 - известный состав.

Из анализа результатов, приведенных в табл.2 следует, что использование предла- гаемого состава (1-4) для насыщения позволяет получить покрытия, обладающие коррозионной стойкостью в 2,3-2,6 раз выше, чем при использовании состава 7. При этом насыщающая способность этих составов одинакова.

Использование для насыщения составов 5 и 6 с запредельным содержанием компонентов практически не приводит к изменению коррозионной стойкости покрытия по сравнению с составом 7,

Таким образом, использование предла- i аемого состава позволяет 2,3-2,6 раз повысить коррозионную стойкость покрытия, не снижая при этом насыщающей способности состава.

Формула изобретения Состав для алитирования стальных деталей, содержащий алюминий, хлорид аммония, оксид алюминия, отличающий- с я тем, что, с целью повышения коррозионной стг.кости покрытия, он дополнительно содержит кобальт при следующем содержании компонентов, мас.%:

Алюминий10,0-30,0

Кобальт0,5-1,5

Хлорид аммония0,5-3,0

Оксид аммонияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЖАРОПРОЧНЫЕ СПЛАВЫ | 2007 |

|

RU2347848C1 |

| Состав для хромоалитирования стальных изделий | 1983 |

|

SU1167238A1 |

| Состав для комплексного насыщения стальных изделий | 1987 |

|

SU1477780A1 |

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2007 |

|

RU2347847C1 |

| Состав для алитирования стальных изделий | 1982 |

|

SU1073331A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1161586A1 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

Изобретение откосится к металлургии, а именно к составам для химико-термической обработки, и может быть использовано в различных отраслях машиностроения. Целью изобретения является повышение коррозионной стойкости покрытия. Состав содержит, мас.% алюминий 10,0-30,0; кобальт 0,5-1,5; хлорид аммония 0,5-3,0, ок- спд алюминия остальное. Использование состава позволяет в 2,3-2,6 раза позысить коррозионную стойкость покрытия по сравнению с прототипом. 2 табл.

Таблица 1

Таблица 2

| Химико-термическая обработка металлов и сплавов | |||

| - Справ | |||

| Под ред | |||

| Л.СЛяхови- ча, М.: Металлургия, 1981, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1991-12-15—Публикация

1989-12-06—Подача