Изобретение относится к обработке металлов давлением и может быть применено в строительстве, например при изготовлении конструктивных элементов для бескаркасных зданий.

Целью изобретения является повышение производительности и улучшение качества профилей.

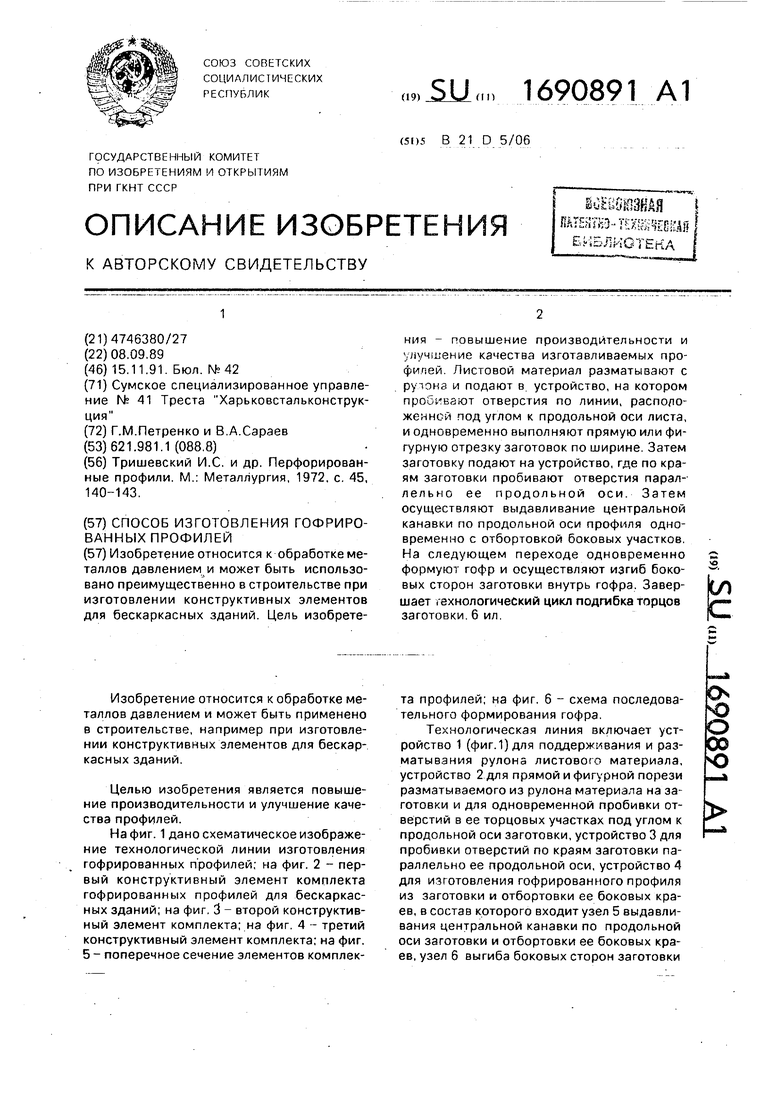

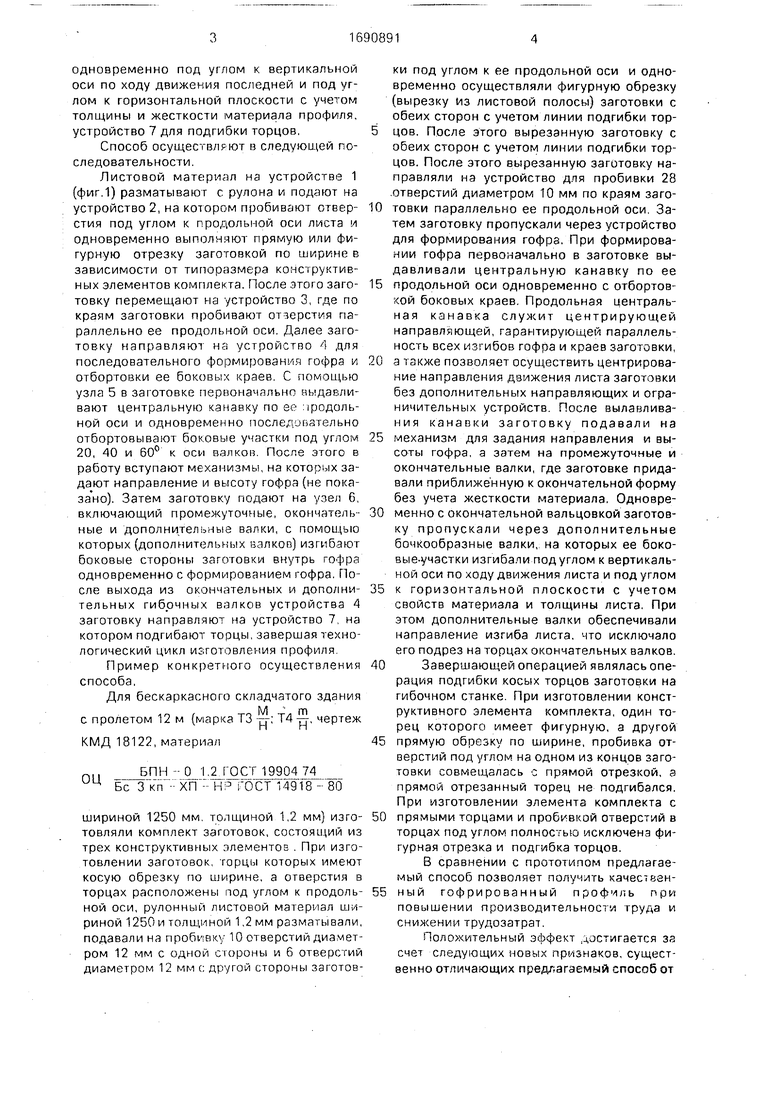

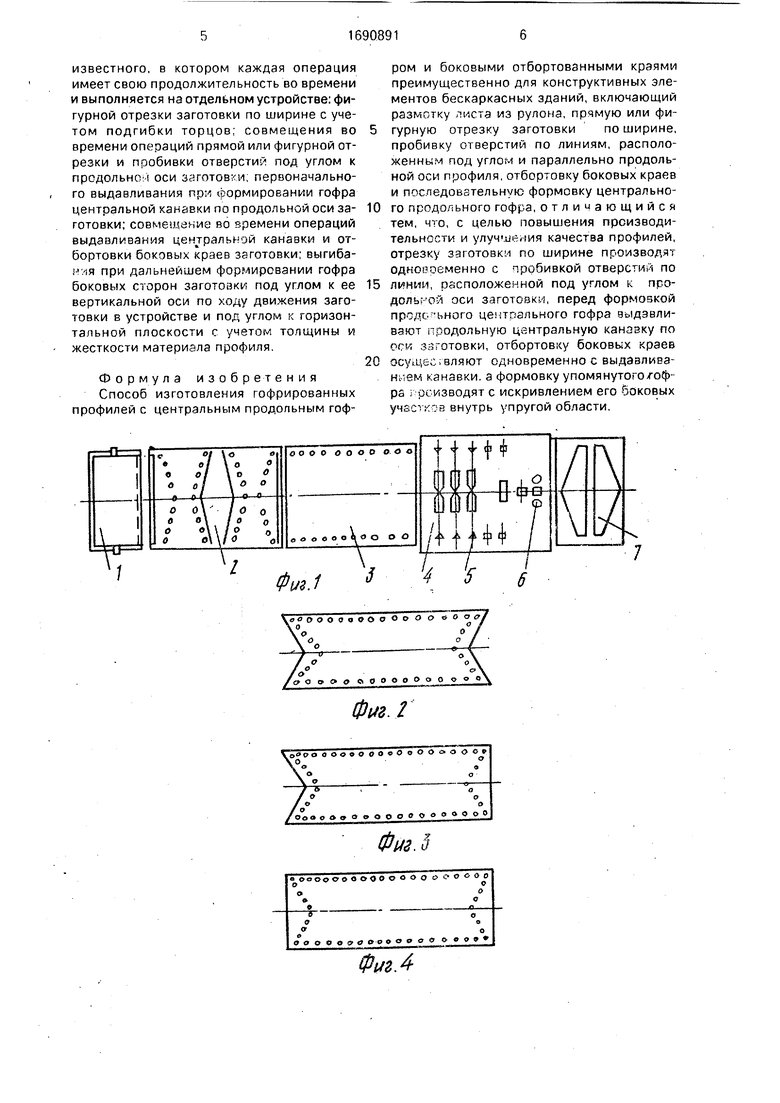

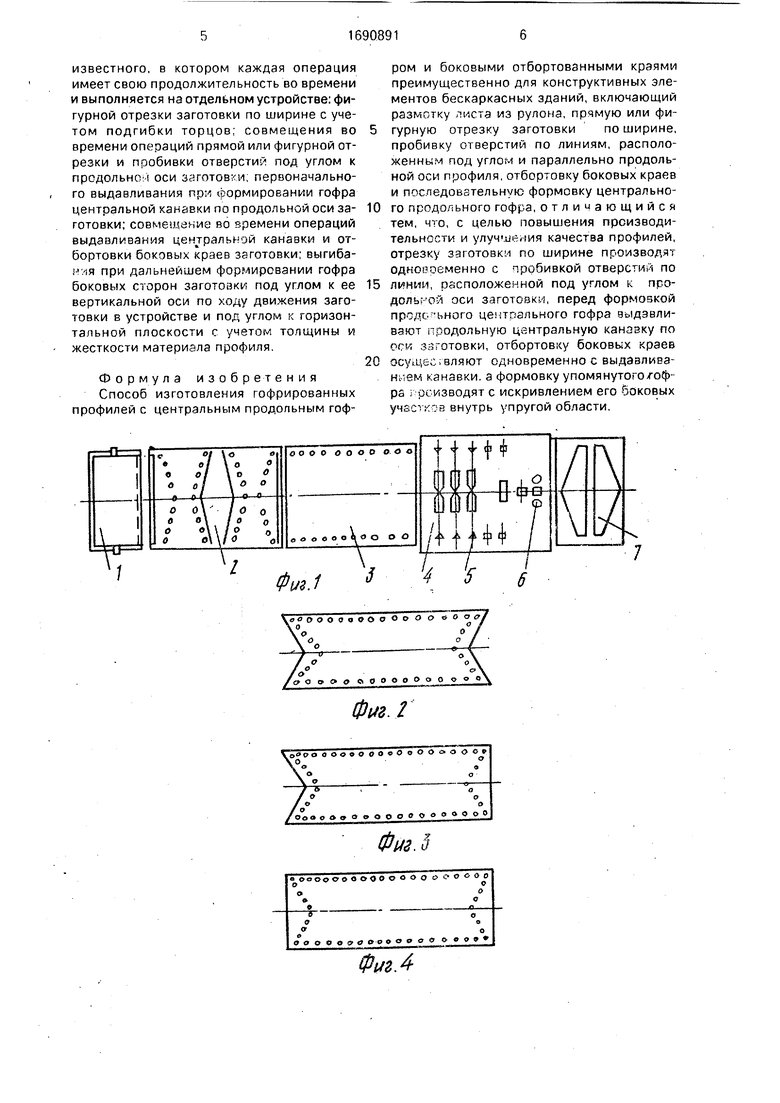

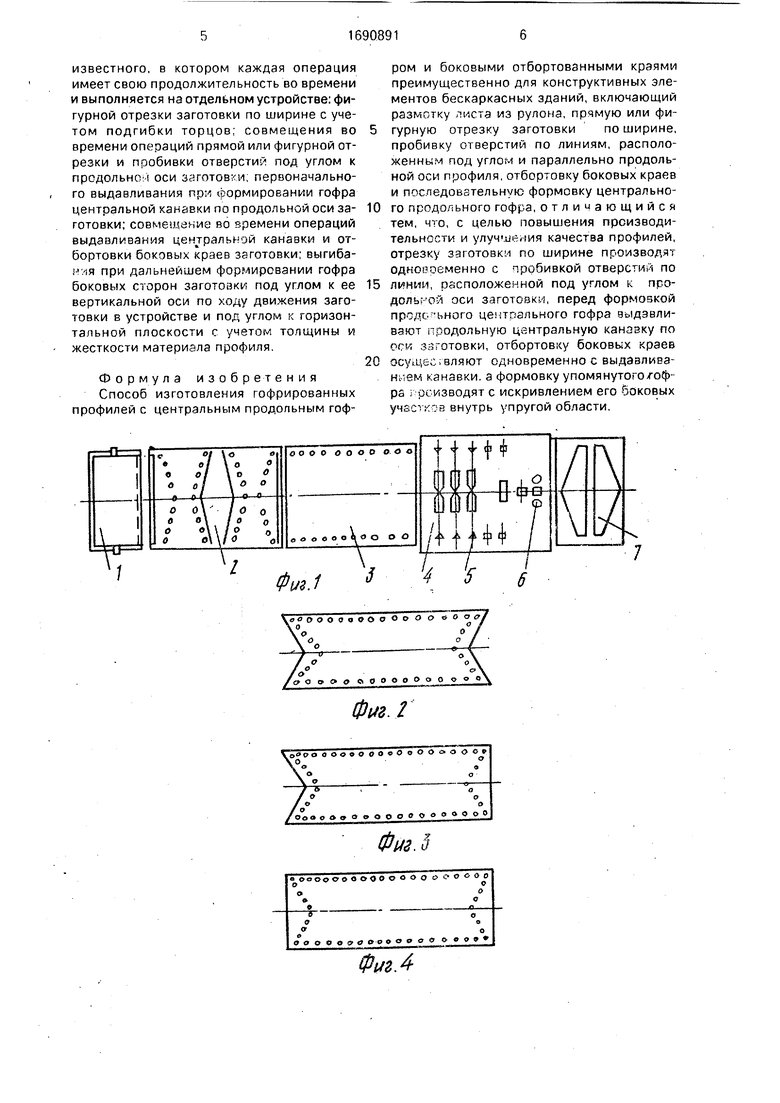

На фиг. 1 дано схематическое изображение технологической линии изготовления гофрированных профилей; на фиг. 2 - первый конструктивный элемент комплекта гофрированных профилей для бескаркасных зданий; на фиг. 3 - второй конструктивный элемент комплекта; на фиг. 4 - третий конструктивный элемент комплекта; на фиг. 5 - поперечное сечение элементов комплекта профилей; на фиг. 6 - схема последовательного формирования гофра.

Технологическая линия включает устройство 1 (фиг. 1) для поддерживания и разматывания рулона листового материала, устройство 2 для прямой и фигурной порези разматываемого из рулона материала на заготовки и для одновременной пробивки отверстий в ее торцовых участках под углом к продольной оси заготовки, устройство 3 для пробивки отверстий по краям заготовки параллельно ее продольной оси, устройство 4 для изготовления гофрированного профиля из заготовки и отбортовки ее боковых краев, в состав которого входит узел 5 выдавливания центральной канавки по продольной оси заготовки и отбортовки ее боковых краев, узел 6 выгиба боковых сторон заготовки

сь

о

00

ю

одновременно под углом к вертикальной оси по ходу движения последней и под углом к горизонтальной плоскости с учетом толщины и жесткости материала профиля, устройство 7 для подгибки торцов.

Способ осуществляют в следующей последовательности.

Листовой материал на устройстве 1 (фиг.1) разматывают с рулона и подают на устройство 2, на котором пробивают отверстия под углом к продольной оси листа и одновременно выполняют прямую или фигурную отрезку заготовкой по ширине в зависимости от типоразмера конструктивных элементов комплекта. После этого заготовку перемещают на устройство 3, где по краям заготовки пробивают отверстия параллельно ее продольной оси Далее заготовку направляют на устройство 4 для последовательного формирования гофра и отбортовки ее боковых краев. С помощью узла 5 в заготовке первоначально выдавливают центральную канавку по ее тродоль- ной оси и одновременно последовательно отбортовывакл боковые участки под углом 20, 40 и 60° к оси валков. После этого в работу вступают механизмы, на которых задают направление и высоту гофра (не пока- за но). Затем заготовку подают на узел 6, включающий промежуточные, окончательные и дополнительные валки, с помощью которых (дополнительных валков) изгибают боковые стороны заготовки внутрь гофра одновременно с формированием гофра. После выхода из окончательных и дополнительных гибочных валков устройства 4 заготовку направляют на устройство 7, на котором подгибают торцы, завершая технологический цикл изготовления профиля.

Пример конкретного осуществления способа,

Для бескаркасного складчатого здания

с пролетом 12 м (марка ТЗ ту: Т4 ут, чертеж КМД 18122, материал

ОЦ т

БПН - 0 1,2 ГОСТ 1990474

Бс 3 кп ХП -- HP ГОСТ 14918 - 80

шириной 1250 мм, толщиной 1,2 мм) изготовляли комплект заготовок, состоящий из трех конструктивных элементов . При изготовлении заготовок, торцы которых имеют косую обрезку по ширине, а отверстия в торцах расположены под углом к продольной оси, рулонный листовой материал шириной 1250 и толщиной 1,2 мм разматывали, подавали на пробивку 10 отверстий диаметром 12 мм с одной стороны и 6 отверстий диаметром 12 мм с другой стороны заготовки под углом к ее продольной оси и одновременно осуществляли фигурную обрезку (вырезку из листовой полосы) заготовки с обеих сторон с учетом линии подгибки торцов. После этого вырезанную заготовку с обеих сторон с учетом линии подгибки торцов. После этого вырезанную заготовку направляли на устройство для пробивки 28 отверстий диаметром 10 мм по краям заго0 товки параллельно ее продольной оси. Затем заготовку пропускали через устройство для формирования гофра. При формировании гофра первоначально в заготовке выдавливали центральную канавку по ее

5 продольной оси одновременно с отбортов- кой боковых краев. Продольная центральная канавка служит центрирующей направляющей, гарантирующей параллельность всех изгибов гофра и краев заготовки,

0 а также позволяет осуществить центрирование направления движения листа заготовки без дополнительных направляющих и ограничительных устройств. После вылавливания канавки заготовку подавали на

5 механизм для задания направления и высоты гофра, а затем на промежуточные и окончательные валки, где заготовке придавали приближенную к окончательной форму без учета жесткости материала. Одновре0 менно с окончательной вальцовкой заготовку пропускали через дополнительные бочкообразные валки, на которых ее боко- вые-участки изгибали под углом к вертикальной оси по ходу движения листа и под углом

5 к горизонтальной плоскости с учетом свойств материала и толщины листа. При этом дополнительные валки обеспечивали направление изгиба листа, что исключало его подрез на торцах окончательных валков.

0 Завершающей операцией являлась операция подгибки косых торцов заготовки на гибочном станке. При изготовлении конструктивного элемента комплекта, один торец которого имеет фигурную, а другой

5 прямую обрезку по ширине, пробивка отверстий под углом на одном из концов заготовки совмещалась с прямой отрезкой, а прямой отрезанный торец не подгибался. При изготовлении элемента комплекта с

0 прямыми торцами и пробивкой отверстий в торцах под углом полностью исключена фигурная отрезка и подгибка торцов.

В сравнении с прототипом предлагаемый способ позволяет получить качествен5 ный гофрированный профиль при повышении производительности труда и снижении трудозатрат.

Положительный эффект достигается за счет следующих новых признаков, существенно отличающих предлагаемый способ от

известного, в котором каждая операция имеет свою продолжительность во времени и выполняется на отдельном устройстве: фигурной отрезки заготовки по ширине с учетом подгибки торцов; совмещения во времени операций прямой или фигурной отрезки и пробивки отверстий под углом к продольном оси заготовки, первоначального выдавливания при Формировании гофра центральной канавки по продольной оси заготовки; совмещение во времени операций выдавливания центральной канааки и от- бортовки боковых краев заготовки; выгиба- 1-мя при дальнейшем формировании гофра боковых сторон заготоаки под углом к ее вертикальной оси по ходу движения заготовки в устройстве и под углом к горизонтальной плоскости с учетом толщины и жесткости материала профиля.

Формула изобретения Способ изготовления гофрированных профилей с центральным продольным гофром и боковыми отбортованными краями преимущественно для конструктивных элементов бескаркасных зданий, включающий размотку листа из рулона, прямую или фи- гурную отрезку заготовки по ширине, пробивку отверстий по линиям, расположенным под углом и параллельно продольной оси профиля, отбортовку боковых краев и последовательную формовку центрально0 го продольного гофра, отличающийся тем, что, с целью повышения производительности и улучшения качества профилей, отрезку заготовки по ширине производят однояоеменно с пробивкой отверстий по

5 линии, расположенной под углом к продольной оси заготовки, перед формовкой продольного центоального гсфра выдавливают продольную центральную канавку по ч-ч заготовки, отбортовку боковых краев

0 осуществляют одновременно с выдавлива- н ем канавки, а формовку упомянутого гофра , роизводят с искривлением его доковых учгстксв внутрь упругой области.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| Устройство для изготовления гнутых V-образных профилей с отбортовками | 1989 |

|

SU1699679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| ГНУТЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1997 |

|

RU2124410C1 |

| Способ профилирования гофрированных листов | 1991 |

|

SU1750778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ПРОСТРАНСТВЕННЫХ СОТОВЫХ СТРУКТУР И КОНСТРУКЦИЙ НА ИХ ОСНОВЕ | 1996 |

|

RU2126875C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| Способ изготовления элемента осадительного электрода электрофильтра | 2019 |

|

RU2701305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ ) | 2008 |

|

RU2375139C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением и может быть использовано преимущественно в строительстве при изготовлении конструктивных элементов для бескаркасных зданий. Цель изобретения - повышение производительности и лучшение качества изготавливаемых про- фипей Листовой материал разматывают с ротона и подают в устройство, на котором пробивают отверстия по линии, расположенной под углом к продольной оси листа, и одновременно выполняют прямую или фигурную отрезку заготовок по ширине Затем заготовку подают на устройство, где по краям заготовки пробивают отверстия параллельно ее продольной оси. Затем осуществляют выдавливание центральной канавки по продольной оси профиля одновременно с отбортовкой боковых участков. На следующем переходе одновременно формуют гофр и осуществляют изгиб боковых сторон заготовки внутрь гофра Завершает технологический цикл подгибка торцов заготовки 6 ил.

Фиг.1

WeOOOOOOOOoOoOO в О О Oi °0

°

о о о о «ооооооо о о о1

рооооос оовО оООао ОС

в

Оо ООвОоОООО Сг О О О О О О

оооооооооооовоооооооо

оо

во

о

ооооо ос оооа о о о- о о

Фчв.2

Фю.5

Фиг.4

Фиг. 6

Фм.6

| Тришевский И.С | |||

| и др | |||

| Перфорированные профили | |||

| М.: Металлургия, 1972, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1991-11-15—Публикация

1989-09-08—Подача