1

Изобретение относится к обработке металлов давлением, в частности, к оборудованию, применяемому при производстве профилей с периодически повторяющимися гофрами жесткости и может быть использовано в конструкции агрегатов для производства этих профилей.

В процессе производства профилей с периодически повторяющимися гофрами в ряде случаев, особенно при формообразовании гофров за счет местной вытяжки металла, не обеспечивается сохранение плоскостности плоских боковых участков профиля, смежных с зонами формовки гофров.

Известна рабочая клеть формовочного стана, содержащая станину с установленными на ней валками и прижимами заготовки, выполненными в виде двух гусеничных цепей замкнутого контура, охватывающих по меньщей мере один из рабочих валков 1.

В этой клети зажим осуществляется только в том случае, если формируемые профили имеют отбортовки, с которыми взаимодействуют гусеиичные цепи. При формовке профилей с периодически повторяющимися гофрами, не имеющих отбортовок, необходима последующая операция обрезки дисковыми ножницами, что ведет к

повыщенному расходу листового материала.

Целью изобретения является расщирение сортамента профилей без повышения

расхода материала.

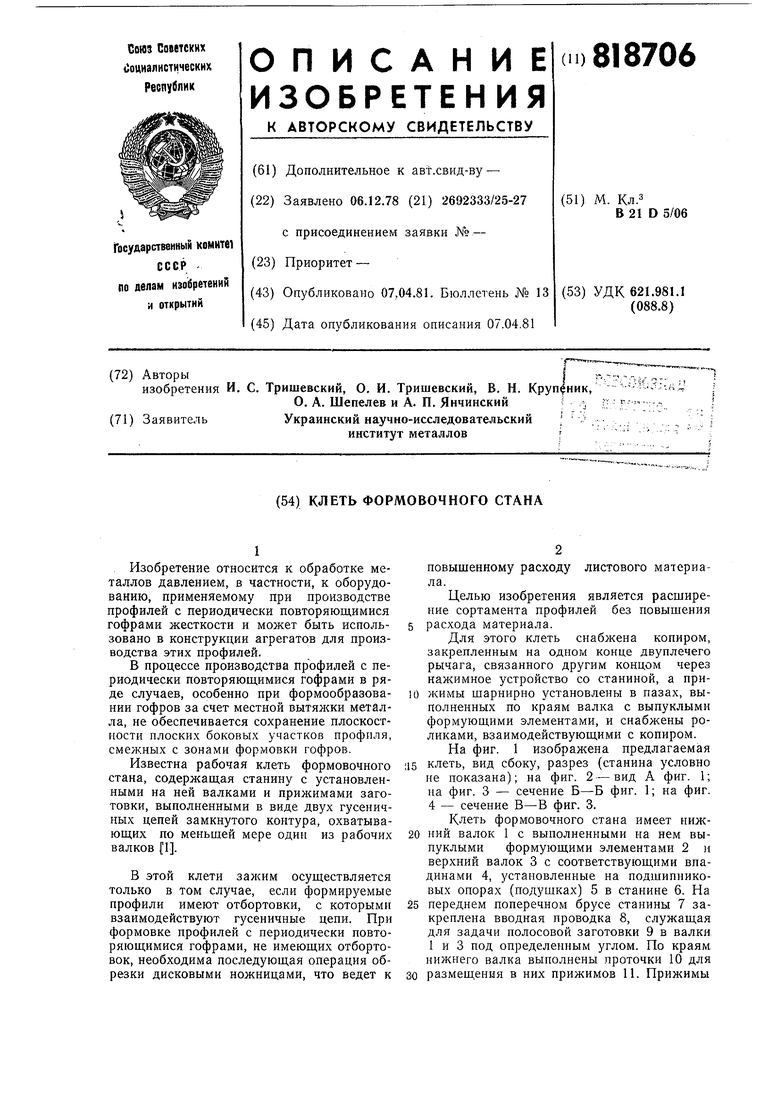

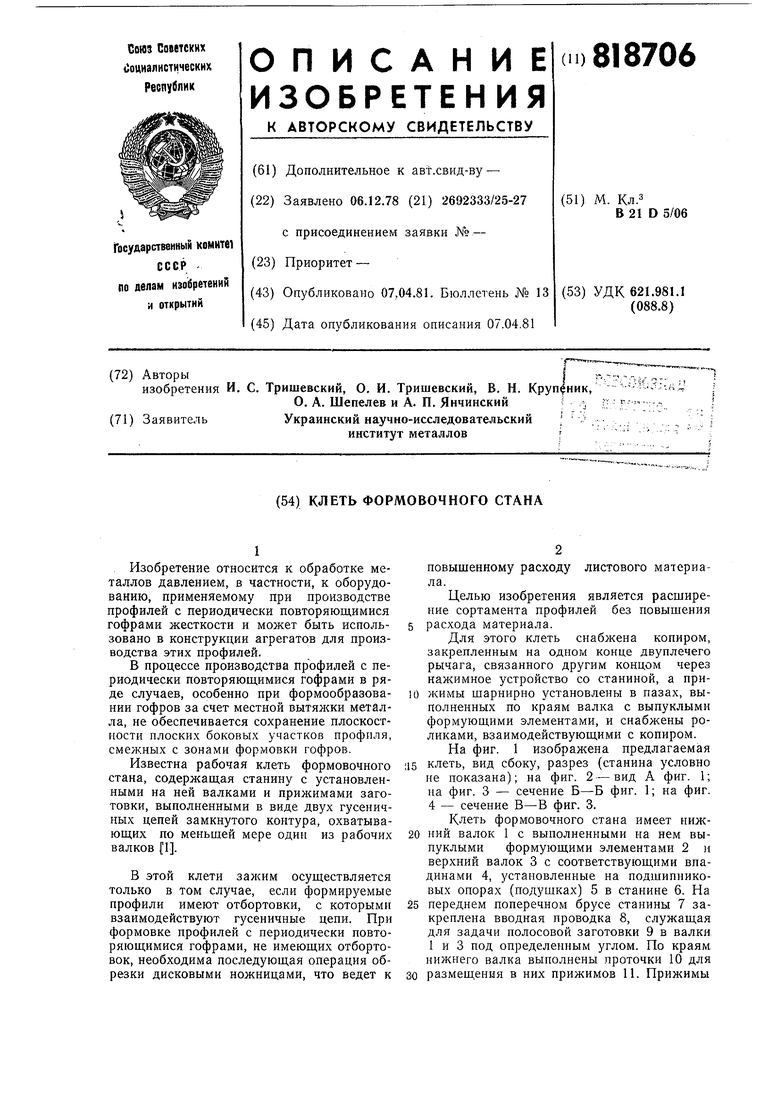

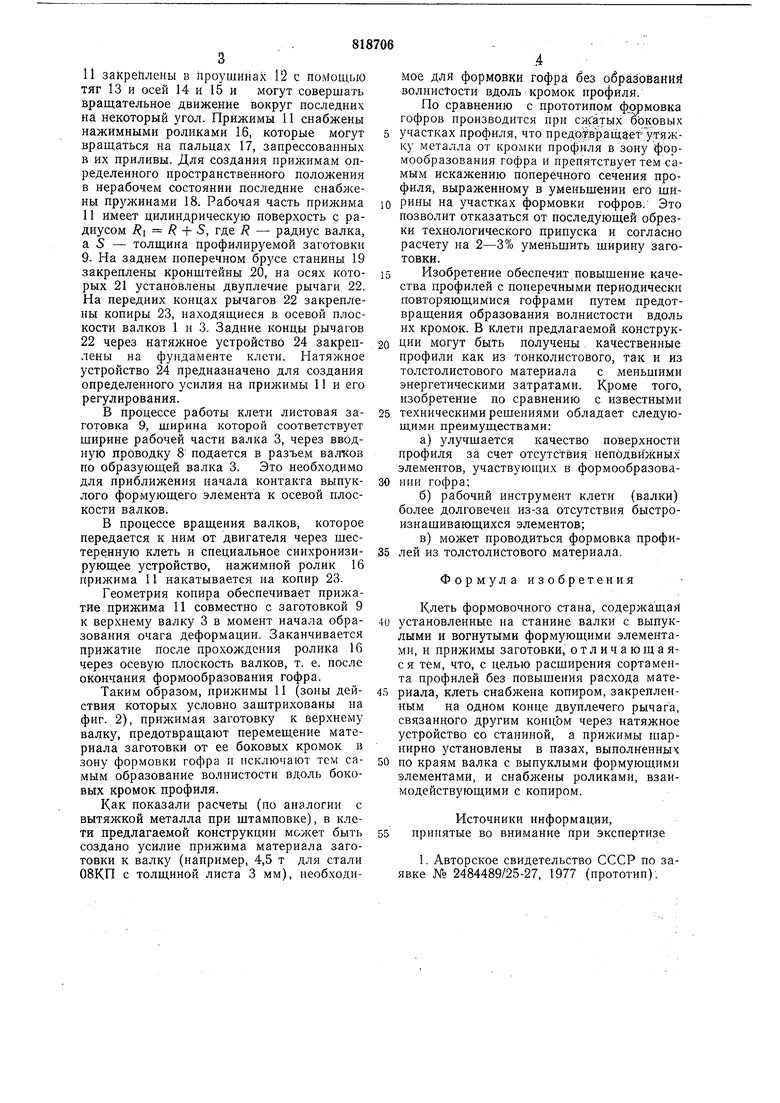

Для этого клеть снабжена копиром, закрепленным на одном конце двуплечего рычага, связанного другим концом через нажимное устройство со станиной, а прижимы шарнирно установлены в пазах, выполненных по краям валка с выпуклыми формующими элементами, и снабжены роликами, взаимодействующими с копиром. На фиг. 1 изображена предлагаемая

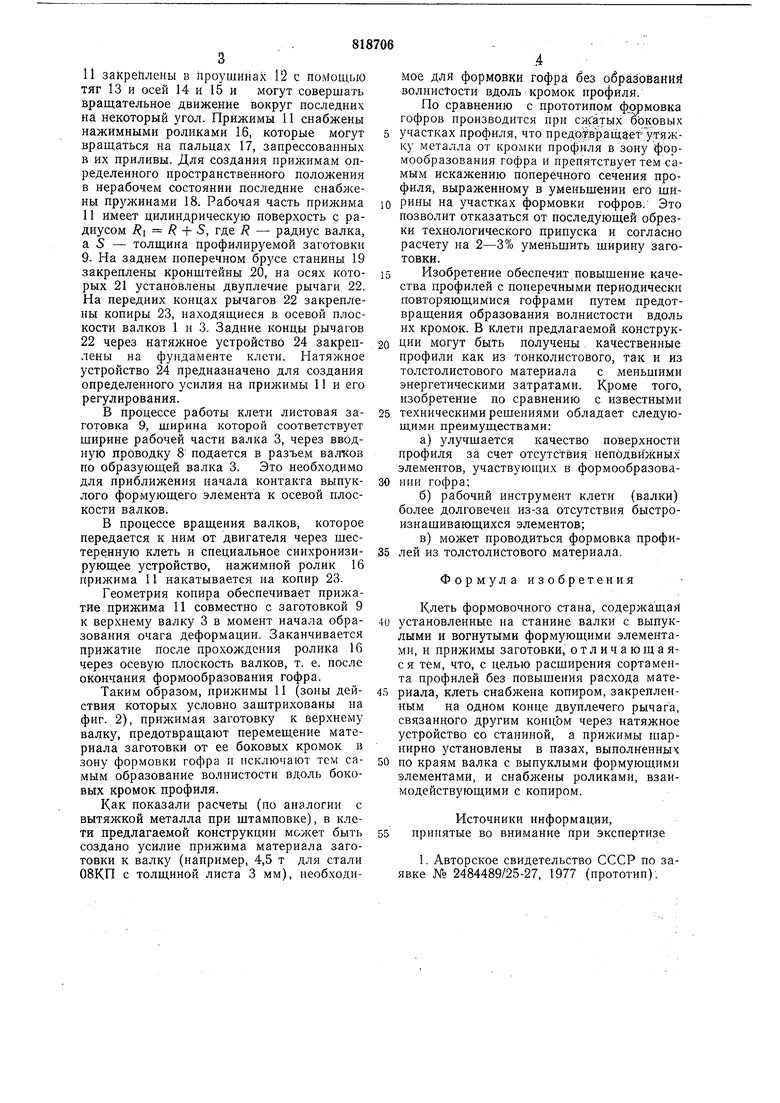

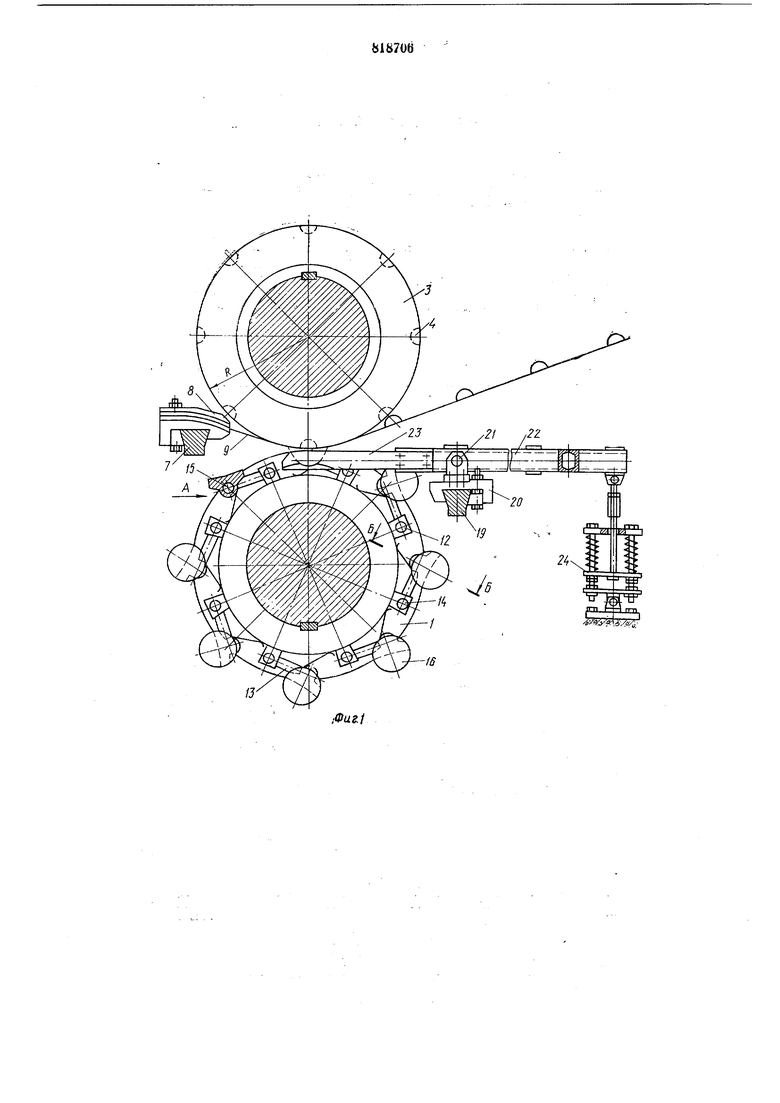

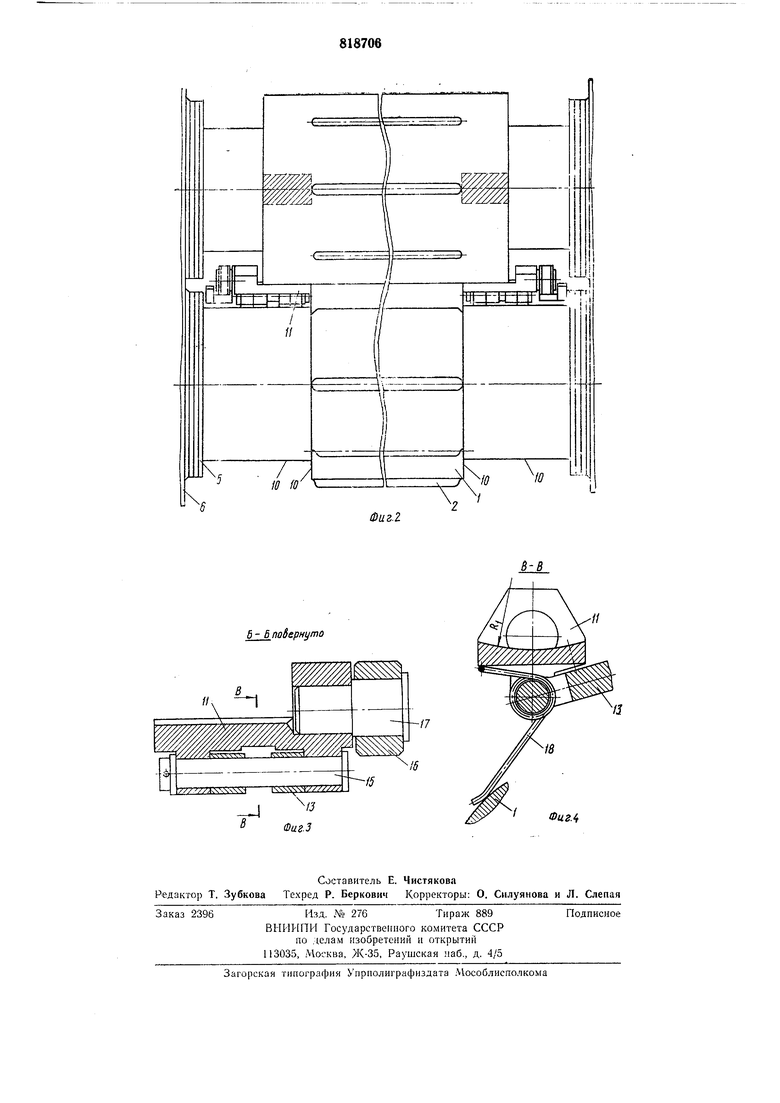

клеть, вид сбоку, разрез (станина условно не показана); на фиг. 2-вид А фиг. 1; на фиг. 3 - сечение Б-Б фиг. 1; на фиг. 4 - сечение В-В фиг. 3.

Клеть формовочного стана имеет нижНИИ валок 1 с выполненными на нем выпуклыми формующими элементами 2 и верхний валок 3 с соответствующими впадинами 4, установленные на подшипниковых опорах (подушках) 5 в станине 6. На

переднем поперечном брусе станины 7 закреплена вводная проводка 8, служащая для задачи полосовой заготовки 9 в валки 1 и 3 под определенным углом. По краям нижнего валка выполнены проточки 10 для

размещения в них прижимов 11. Прижимы

11 закреплены в проушинах 12 с помощью тяг 13 и осей 14 и 15 и могут еовершать вращательное движение вокруг последних на некоторый угол. Прижимы 11 снабжены нажимными роликами 16, которые могут вращаться на пальцах 17, запрессованных в их приливы. Для создания нрижимам определенного пространственного положения в нерабочем состоянии последние снабжены пружинами 18. Рабочая часть прижима И имеет цилиндрическую поверхость с радиусом 1 / + 5, где R - радиус валка, а S - толщина профилируемой заготовки 9. На заднем поперечном брусе станины 19 закреплены кронштейны 20, на осях которых 21 установлены двуплечие рычаги 22. На передних концах рычагов 22 закреплены копиры 23, находящиеся в осевой плоскости валков 1 и 3. Задние концы рычагов 22 через натяжное устройство 24 закреплены на фундаменте клети. Натяжное устройство 24 предназначено для создания определенного усилия на прижимы 11 и его регулирования.

В процессе работы клети листовая заготовка 9, ширина которой соответствует щирине рабочей части валка 3, через вводную проводку 8 подается в разъем валков по образующей валка 3. Это необходимо для приближения начала контакта выпуклого формующего элемента к осевой плоскости валков.

В процессе вращения валков, которое передается к ним от двигателя через щестеренную клеть и специальное синхронизирующее устройство, нажимной ролик 16 прижима 11 накатывается на копир 23.

Геометрия копира обеспечивает прижатие прижима 11 совместно с заготовкой 9 к верхнему валку 3 в момент начала образования очага деформации. Заканчивается прижатие после прохождения ролика 16 через осевую плоскость валков, т. е. после окончания формообразования гофра.

Таким образом, прижимы 11 (зоны действия которых условно заштрихованы на фиг. 2), прижимая заготовку к верхнему валку, предотвращают перемещение материала заготовки от ее боковых кромок и зону формовки гофра и исключают тем самым образование волнистости вдоль боковых кромок профиля.

Как показали расчеты (по аналогии с вытяжкой металла при штамповке), в клети предлагаемой конструкции может быть создано усилие прижима материала заготовки к валку (например, 4,5 т для стали 08КП с толщиной листа 3 мм), необходимое для формовки гофра без образоЁаний волнистости вдоль кромок профиля.

По сравнению с прототипом формовка гофров производится при слитых ёоковых участках профиля, что пред&: гвраща-ет-утяжку металла от кромкн профиля в зону формообразования гофра и препятствует тем самым искажению поперечного сечения профиля, выраженному в уменьшении его ширины на участках формовки гофров: Это позволит отказаться от последующей обрезки технологического припуска и согласно расчету на 2-3% уменьшить ширину заготовки.

Изобретение обеспечит повышение качества профилей с поперечными периодически повторяющимися гофрами путем предотвращения образования волнистости вдоль их кромок. В клети предлагаемой конструкции могут быть получены качественные профили как из тонколистового, так и из толстолистового материала с меньшими энергетическими затратами. Кроме того, изобретеиие по сравнению с известными техническими решениями обладает следующими преимуществами:

а)улучшается качество поверхности профиля за счет отсзтствия неподвижных элементов, участвующих в формообразовании гофра;

б)рабочий инструмент клети (валки) более долговечен из-за отсутствия быстроизнашивающихся элементов;

в)может проводиться формовка профилей из толстолистового материала.

Формула изобретения

Клеть формовочного стана, содержащая установленные на станине валки с выпуклыми и вогнутыми формующими элементами, и прижимы заготовки, отличающаяся тем, что, с целью расширения сортамента профилей без повышения расхода материала, клеть сиабжена копиром, закрепленным на одном конце двуплечего рычага, связанного другим концом через натяжное устройство со станиной, а прижимы шарнирно установлены в пазах, выполненных по краям валка с выпуклыми формующими элементами, и снабжены роликами, взаимодействующими с копиром.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2484489/25-27, 1977 (прототип):

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть профилегибочного стана | 1977 |

|

SU940907A1 |

| Стан для производства профилейС пЕРиОдичЕСКиМи гОфРАМи | 1979 |

|

SU806198A1 |

| Способ изготовления профилей высокой жесткости | 1989 |

|

SU1722652A1 |

| Устройство для закалки изделий | 1974 |

|

SU513094A1 |

| Валок рабочей клети | 1979 |

|

SU854503A2 |

| Валок рабочей клети профилегибочного стана | 1981 |

|

SU986540A1 |

| Стан для изготовления профилей с периодическими гофрами | 1989 |

|

SU1676709A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

| Стан для изготовления профилей высокой жесткости | 1982 |

|

SU1042840A1 |

| Способ изготовления спиральных теплообменников | 1990 |

|

SU1772570A1 |

Авторы

Даты

1981-04-07—Публикация

1978-12-06—Подача