(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического дозирования металла в изложницы | 1977 |

|

SU618191A2 |

| Устройство управления поворотной печью в установке автоматического порционного дозирования расплавленного металла | 1988 |

|

SU1687368A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ДОЗИРОВАНИЯ МЕТАЛЛА ПРИ ОТЛИВКЕ АНОДОВ | 1972 |

|

SU337196A1 |

| Система дозирования жидкого чугуна | 1989 |

|

SU1613249A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2006 |

|

RU2334619C2 |

| Устройство для автоматического управления ускоренным охлаждением проката на выходной стороне сортового стана | 1988 |

|

SU1507484A2 |

| Цифроаналоговый синхронизатор | 1990 |

|

SU1758767A1 |

| Устройство для программного регулирования температуры | 1987 |

|

SU1566320A2 |

| Устройство для контроля, учета и автоматического управления работой сеялки | 1988 |

|

SU1616531A1 |

| Устройство автоматического управления охлаждением изложниц | 1980 |

|

SU917904A1 |

Изобретение может быть использовано для розлива медных анодов из стационарной и поворотной плавильных печей. Цель изобретения - поддержание расчетной по- изводительности карусельной разливочной машины при сохранении требуемой точности дозирования. Устройство обеспечивает розлив заданной массы анода по программе в течение заданного времени розлива, стабилизируемого путем коррекции программных уставок скорости розлива и массы анода. 3 ил.

Изобретение относится к весодозирую- щей технике и может быть использовано для дозированного розлива цветных металлов с использованием карусельной разливочной машины, например розлива медных анодов при производстве меди.

Цель изобретения - поддержание расчетной производительности карусельной разливочной машины при сохранении требуемой точности дозирования.

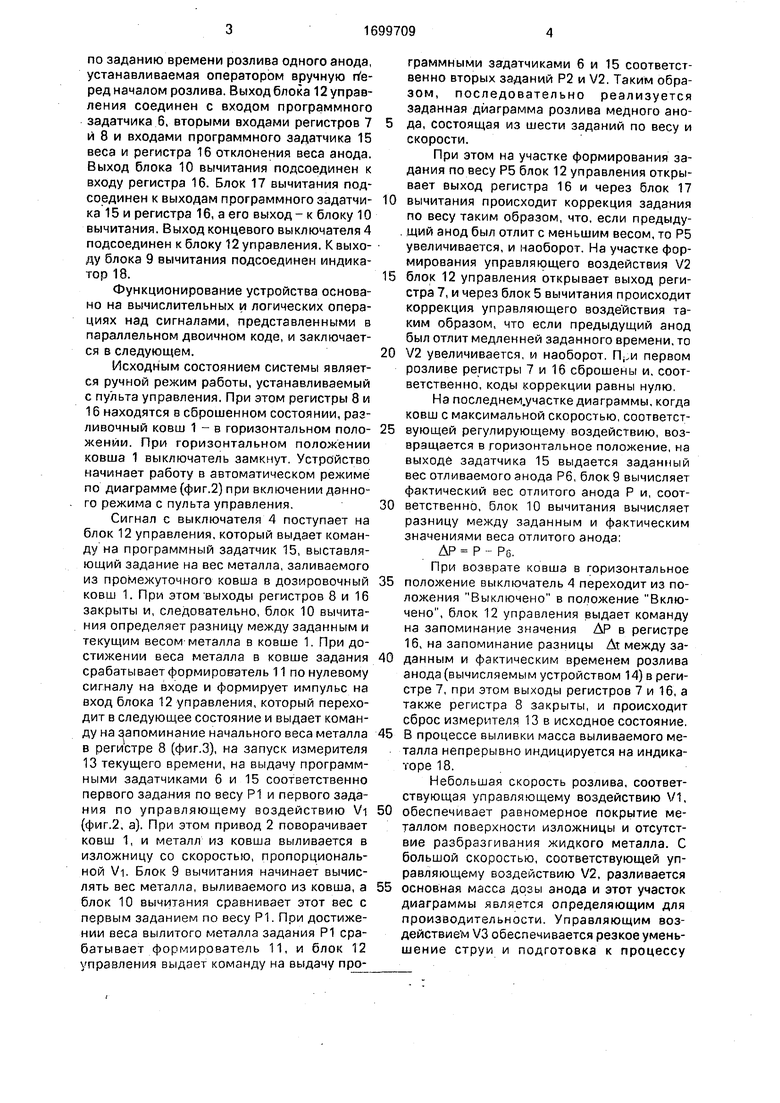

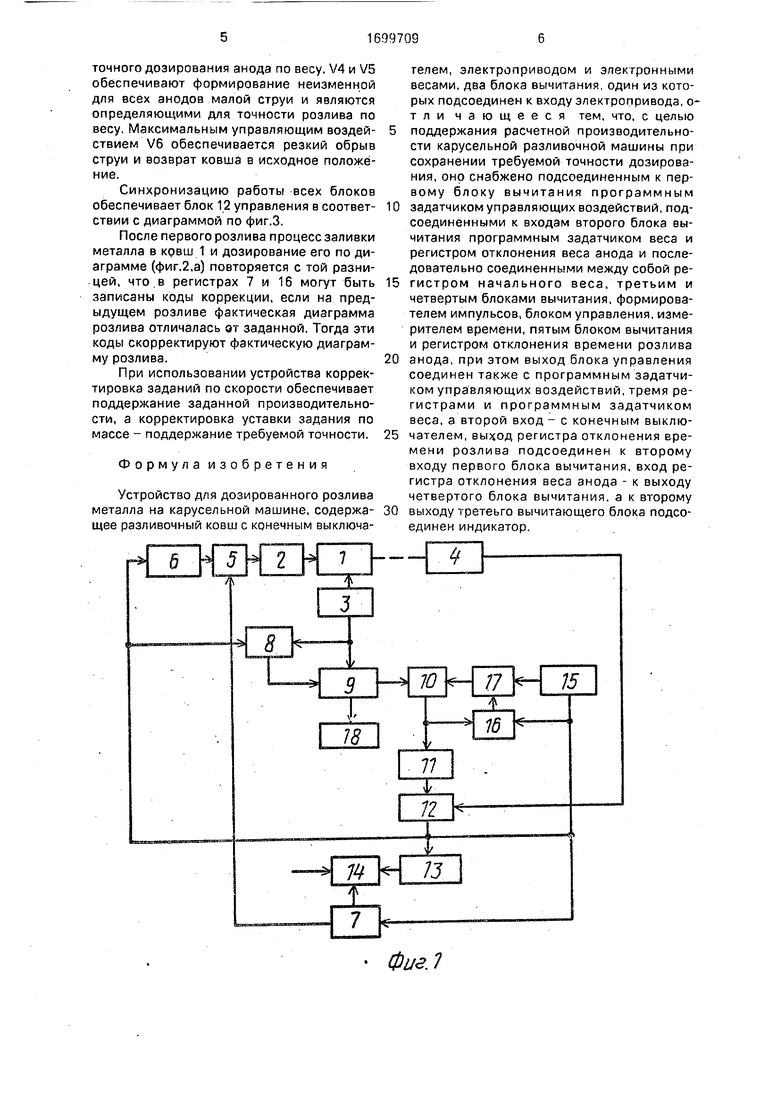

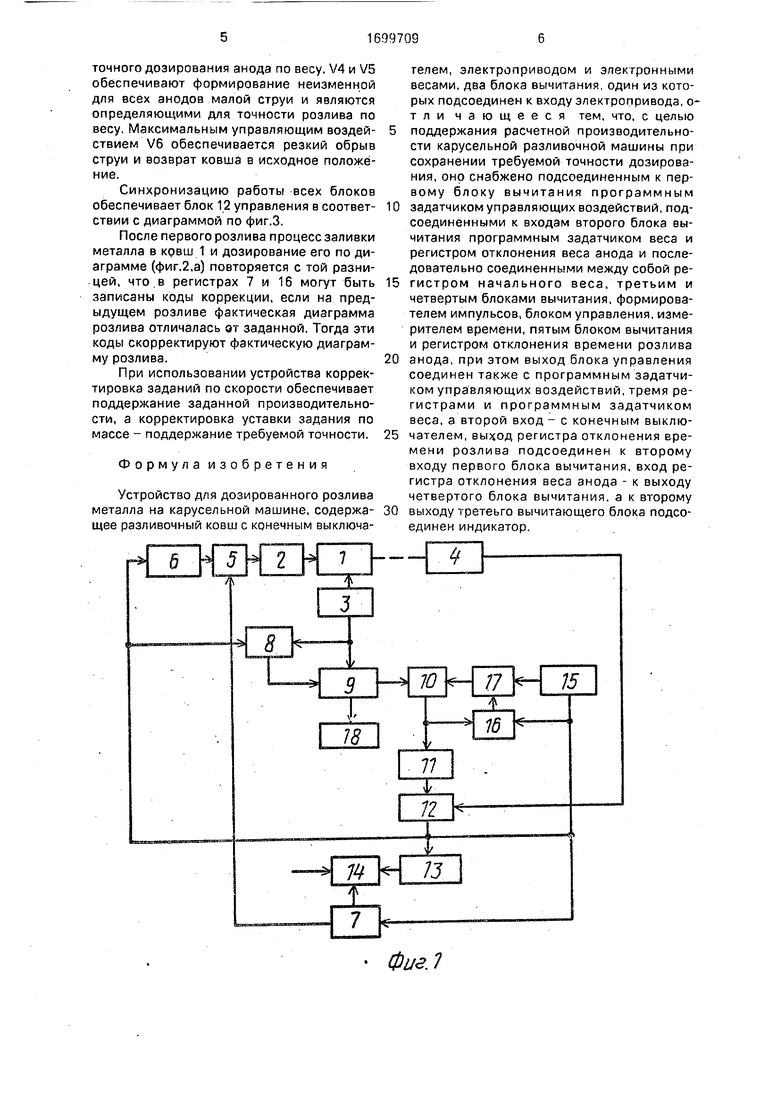

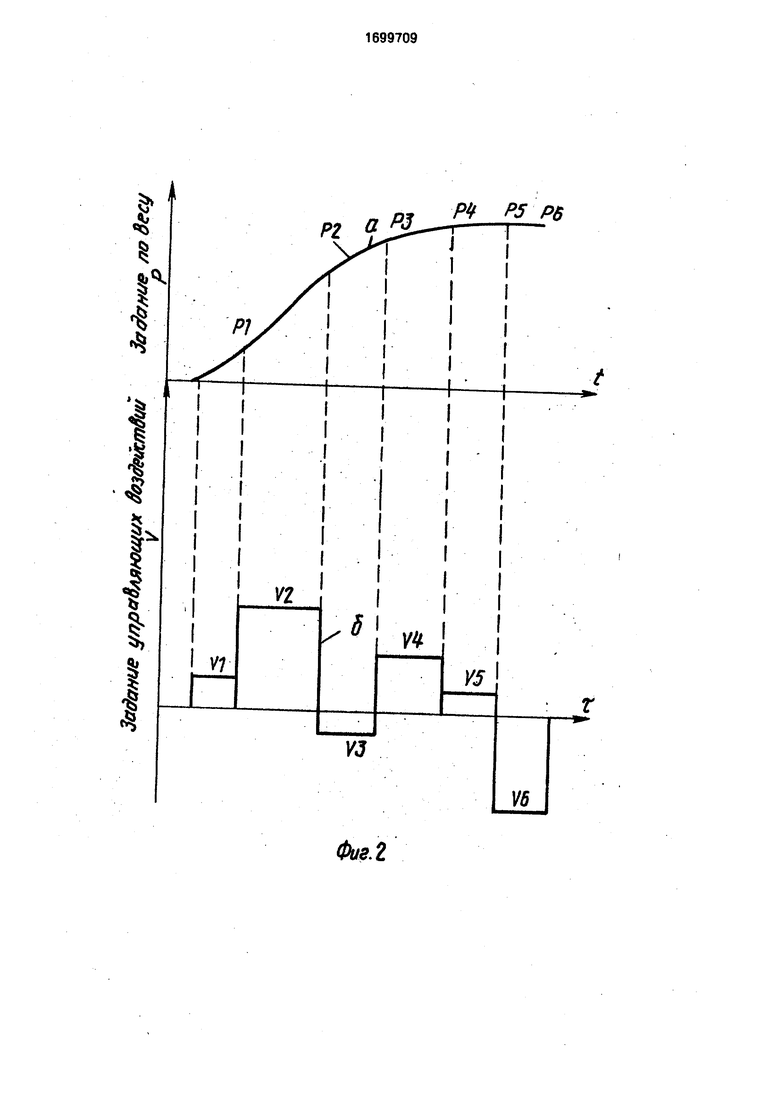

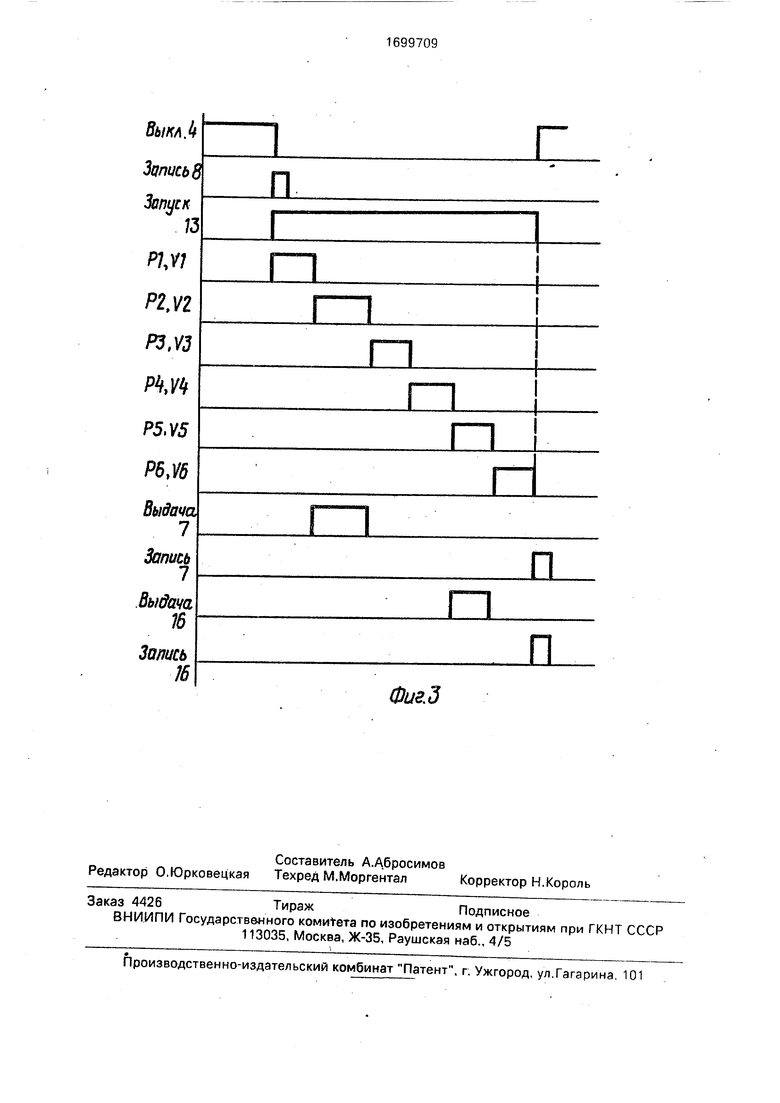

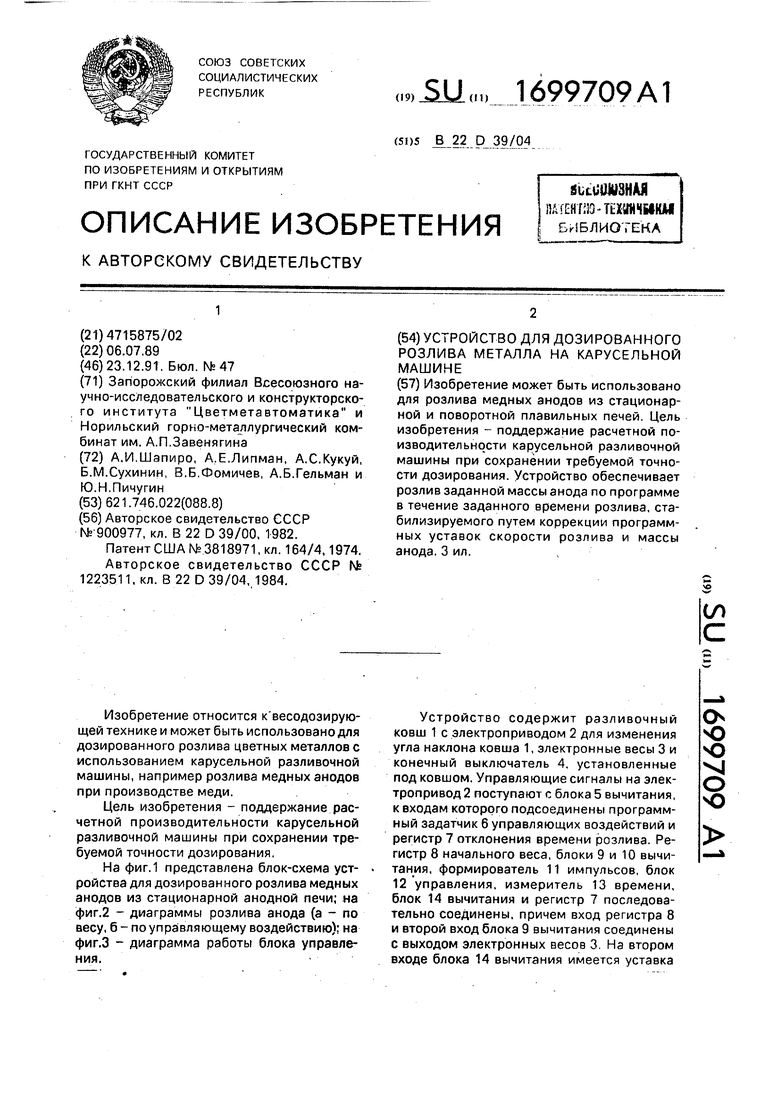

На фиг.1 представлена блок-схема устройства для дозированного розлива медных анодов из стационарной анодной печи; на фиг.2 - диаграммы розлива анода (а - по весу, б - по управляющему воздействию); на фиг.З - диаграмма работы блока управления.

Устройство содержит разливочный ковш 1 с электроприводом 2 для изменения угла наклона ковша 1, электронные весы 3 и конечный выключатель 4, установленные под ковшом. Управляющие сигналы на электропривод 2 поступают с блока 5 вычитания, к входам которого подсоединены программный задатчик 6 управляющих воздействий и регистр 7 отклонения времени розлива. Регистр 8 начального веса, блоки 9 и 10 вычитания, формирователь 11 импульсов, блок 12 управления, измеритель 13 времени, блок 14 вычитания и регистр 7 последовательно соединены, причем вход регистра 8 и второй вход блока 9 вычитания соединены с выходом электронных весов 3 На втором входе блока 14 вычитания имеется уставка

о ю ю

VI О

о

по заданию времени розлива одного анода, устанавливаемая оператором вручную nfe- ред началом розлива. Выход блока 12 управ- ления соединен с входом программного задатчика 6, вторыми входами регистров 7 и 8 и входами программного эадатчика 15 веса и регистра 16 отклонения веса анода. Выход блока 10 вычитания подсоединен к входу регистра 16. Блок 17 вычитания подсоединен к выходам программного задатчика 15 и регистра 16, а его выход- к блоку 10 вычитания. Выход концевого выключателя 4 подсоединен к блоку 12 управления. К выходу блока 9 вычитания подсоединен индикатор 18.

Функционирование устройства основано на вычислительных и логических операциях над сигналами, представленными в параллельном двоичном коде, и заключается в следующем.

Исходным состоянием системы является ручной режим работы, устанавливаемый с пульта управления. При этом регистры 8 и 16 находятся в сброшенном состоянии, разливочный ковш 1 - в горизонтальном положении. При горизонтальном положении ковша 1 выключатель замкнут. Устройство начинает работу в автоматическом режиме по диаграмме (фиг.2) при включении данного режима с пульта управления.

Сигнал с выключателя 4 поступает на блок 12 управления, который выдает команду на программный задатчик 15, выставляющий задание на вес металла, заливаемого из промежуточного ковша в дозировочный ковш 1. При этом выходы регистров 8 и 16 закрыты и, следовательно, блок 10 вычитания определяет разницу между заданным и текущим весом металла в ковше 1. При достижении веса металла в ковше задания срабатывает формирователь 11 по нулевому сигналу на входе и формирует импульс на вход блока 12 управления, который переходит в следующее состояние и выдает команду на запоминание начального веса металла в регистре 8 (фиг.З), на запуск измерителя 13 текущего времени, на выдачу программными задатчиками 6 и 15 соответственно первого задания по весу Р1 и первого задания по управляющему воздействию Л (фиг.2, а). При этом привод 2 поворачивает ковш 1, и металл из ковша выливается в изложницу со скоростью, пропорциональной VL Блок 9 вычитания начинает вычислять вес металла, выливаемого из ковша, а блок 10 вычитания сравнивает этот вес с первым заданием по весу Р1. При достижении веса вылитого металла задания Р1 срабатывает формирователь 11, и блок 12 управления выдает команду на выдачу пр ограммными загдатчиками 6 и 15 соответственно вторых заданий Р2 и V2. Таким образом, последовательно реализуется заданная диаграмма розлива медного анода, состоящая из шести заданий по весу и скорости.

При этом на участке формирования задания по весу Р5 блок 12 управления открывает выход регистра 16 и через блок 17

вычитания происходит коррекция задания по весу таким образом, что, если предыдущий анод был отлит с меньшим весом, то Р5 увеличивается, и наоборот. На участке формирования управляющего воздействия V2

блок 12 управления открывает выход регистра 7, и через блок 5 вычитания происходит коррекция управляющего воздействия таким образом, что если предыдущий анод был отлит медленней заданного времени, то

V2 увеличивается, и наоборот. П,,и первом розливе регистры 7 и 16 сброшены и, соответственно, коды коррекции равны нулю.

На последнем.участке диаграммы, когда ковш с максимальной скоростью, соответствующей регулирующему воздействию, возвращается в горизонтальное положение, на выходе задатчика 15 выдается заданный вес отливаемого анода Р6, блок 9 вычисляет фактический вес отлитого анода Р и, соответственно, блок 10 вычитания вычисляет разницу между заданным и фактическим значениями веса отлитого анода; ДР Р - Ре. При возврате ковша в горизонтальное

положение выключатель 4 переходит из положения Выключено в положение Включено, блок 12 управления выдает команду на запоминание значения АР в регистре 16, на запоминание разницы Дт между заданным и фактическим временем розлива анода (вычисляемым устройством 14) в регистре 7, при этом выходы регистров 7 и 16, а также регистра 8 закрыты, и происходит сброс измерителя 13 в исходное состояние.

В процессе выливки масса выливаемого металла непрерывно индицируется на индикаторе 18.

Небольшая скорость розлива, соответствующая управляющему воздействию V1,

обеспечивает равномерное покрытие металлом поверхности изложницы и отсутствие разбразгивания жидкого металла. С большой скоростью, соответствующей управляющему воздействию V2, разливается

основная масса дозы анода и этот участок диаграммы является определяющим для производительности. Управляющим воздействие V3 обеспечивается резкое умень- шение струи и подготовка к процессу

точного дозирования анода по весу. V4 и V5 обеспечивают формирование неизменной для всех анодов малой струи и являются определяющими для точности розлива по весу. Максимальным управляющим воздей- станем V6 обеспечивается резкий обрыв струи и возврат ковша в исходное положение.

Синхронизацию работы всех блоков обеспечивает блок 12 управления в соответ- ствии с диаграммой по фиг.З.

После первого розлива процесс заливки металла в ковш 1 и дозирование его по диаграмме (фиг.2,а) повторяется с той разницей, что в регистрах 7 и 16 могут быть записаны коды коррекции, если на предыдущем розливе фактическая диаграмма розлива отличалась от заданной. Тогда эти коды скорректируют фактическую диаграмму розлива.

При использовании устройства корректировка заданий по скорости обеспечивает поддержание заданной производительности, а корректировка уставки задания по массе - поддержание требуемой точности.

Формула изобретения

Устройство для дозированного розлива металла на карусельной машине, содержа- идее разливочный ковш с конечным выключателем, электроприводом и электронными весами, два блока вычитания, один из которых подсоединен к входу электропривода,о- тли чающееся тем, что, с целью поддержания расчетной производительности карусельной разливочной машины при сохранении требуемой точности дозирования, оно снабжено подсоединенным к первому блоку вычитания программным задатчиком управляющих воздействий, подсоединенными к входам второго блока вычитания программным задатчиком веса и регистром отклонения веса анода и последовательно соединенными между собой регистром начального веса, третьим и четвертым блоками вычитания, формирователем импульсов, блоком управления, измерителем времени, пятым блоком вычитания и регистром отклонения времени розлива анода, при этом выход блока управления соединен также с программным задатчиком управляющих воздействий, тремя регистрами и программным задатчиком веса, а второй вход - с конечным выключателем, выход регистра отклонения времени розлива подсоединен к второму входу первого блока вычитания, вход регистра отклонения веса анода - к выходу четвертого блока вычитания, а к второму выходу 1 ретеьго вычитающего блока подсоединен индикатор.

Фиг Л

I

PS PS

Фиг. 2

| Устройство для автоматического дозирования жидкого металла | 1980 |

|

SU900977A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3818971, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Авторское свидетельство СССР № 1223511,кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-23—Публикация

1989-07-06—Подача