Известен способ автоматического дозирования металла ори отливке анодов, при котором управляют расходом металла путем наклона раздаточной печи и разливочного ковша в функции веса дозы и ковша. Однако при отношении веса ковша к .весу дозы равном 8 : 10 погрешность измерения веса достигает нескольких .процентов.

Предлагаемый способ позволяет устранить указанный недостаток. В нем сигнал управления наклоном ;печи и ковша формируют по отклонению фактического времени заливки изложницы от заданного, причем указанный сигнал используют при заливке следуюш.ей изложницы. В основу пре.длагаемого способа положен косвенный метод измерения усредненного расхода металла По времени заливки изложницы:

а -Чср- , ,

3

где (7ср -усредненный расход металла из

разливочного ковша, Q;( - объем дозы, t - |Время заливки изложницы.

При этом задают допускаемый диапазой изменения .времени заливки изложницы, определяемый требуемой точностью стабилизации расхода, ограниченный значениями шкс и

/МИШ и измеряют фактическую продолжительность времени заливки изложницы ф. Отклонение указанного времени от заданных граничных значений преобразуют в регулируюшее воздействие (изменение угла наклона

разливочного ковша), направленное на стабилизацию расхода металла из ковша при заполнении следующей изложницы. Расход металла из ковша определяется не только углом наклона, но и уровнем металла в нем, зависящим от притока металла из врашаюш,ейся анодной печи. Поэтому по предлагаемому способу стабилизации расхода металла из разливочного ковша предусматривают также изменение угла наклона иечи. Воздействие на

механизм наклона печи позволяет стабилизировать приток металла в ковш, что, в свою очередь, облегчает условия стабилизации расхода металла из ковша. Причем воздействие на увеличение угла наклона печи при появлеНИИ сигнала, фиксируюшего снижение расхода металла из ковша, производится в случае, если предыдущее воздействие было направлено на увеличение наклона разливочного ковша. При таком управлении наклоном печи уменьВоздействие на уменьшение угла наклона печи осуществляется в том случае, .когда в процессе стабилизации расхода металла из ковша установлен минимальный дoнyclкae tый угол наклона. При этом снижается вероятность нежелательных «реверсов нечи, уокоряющих износ механизма наклона нечи.

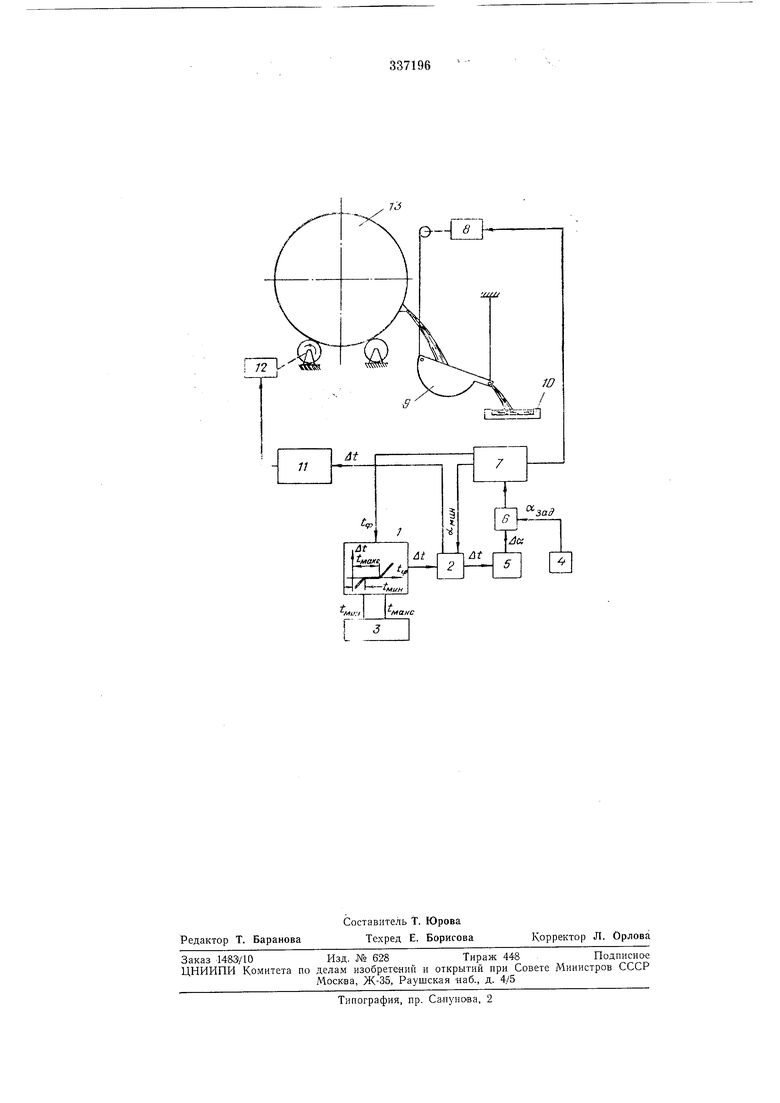

На чертеже дана блок-схема, иллюстрируюш,ая предлагаемый способ.

Блок-схема состоит из устройст1ва / сравнения, фиксируюш,его отклонение фактического (Времени заливки изложницы ф от граничных значений макс и /мин заданного диапазона, логического узла 2, коммутируюш,его цепь прохождения сигнала либо по каналу коррекции угла наклона разливочного ковша, либо по каналу изменения угла наклона печи, задатчика 3 граничных значений /макс и /миш задатчика 4 угла наклона разливочного ковша, функционального преобразователя 5, в котором отклонение фактического времени заполнения изложниц от граничных значений /макс и /мин преобразуется в величину Лес, изменяющую заданный угол наклона ковша, сумматора 6, системы 7 автоматического управления электроприводом 8 разливочного ковша 9, изложницы /О, системы 11 автоматического управления электроприводом 12 анодной печи 13.

Расход меди из разливочного ковша стабилизируется следуюшим образом.

В устройство / сравнения от задатчика 5 подаются сигналы /макс и /мчш определяюш,ие заданный диапазон времени за полнения изложницы 10 металлом, а также сигнал /ф, соответствуюший фактическому времени заполнения изложницы. Указанное время фиксируется моментами подачи команд на наклон разливочного ковша 9 и на возврат его в исходное положение при заполнении изложницы до заданного уровня. При уменьшении расхода металла заполнение очередной изложницы произойдет за время /ф /макс. При этом на выходе устройства 1 сравнения возникает сигнал, пропор циональный отклонению А/ /Ф-/макс. Логический узел 2 передает этот

сигнал на вход функционального Преобразователя 5 и далее, через сумматор 6 в систему 7 автоматического управления электроприводом на клона ковша. Таким образом, при заполнении следующей изложницы ковш наклонится на -больший угол а азад+Д« что приведет к восстановлению заданного расхода.

Если в дальнейшем вновь возникает ситуация, определяемая «еравеиством

/ф /макс

ТО логический узел 2 передаст сигнал А/ от устройства сравнения в систему автоматического управления электроприводом наклона печи, вызывая наклон иечи на большой угол и, следовательно, увеличивая приток металла в разливочной ковш. При слишком большом расходе меди из ковша возникает неравенство:

/Ф / мин.

При ЭТОМ на выходе устройства / возникает сигнал, который с помощью логического узла 2 подается на функциональный преобразователь 5, вызывая уменьшение угла наклона и, следовательно, уменьшение расхода меди при заполнении очередной изложницы.

Если заданный расход металла превышается при минимально допустимом угле ссмин наклона разливочного ковша, то в логический узел поступает сигнал, запрещающий дальнейшее уменьшение угла наклона ковша и разрешающий уменьншиие угла наклона анодной печи.

Предмет изобретения

Способ автоматического дозирования металла при отливке анодов, включающий управление расходом металла путем наклона раздаточной печи и разливочного ковша, отличающийся тем, что, с целью повышения точности дозирования, сигнал управления формируют по отклонению фактического времени заливки изложницы от заданного, причем указанный сигнал используют при заливке следующей изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля расхода жидкого расплава | 1979 |

|

SU1115850A1 |

| Устройство для дозированного розлива металла на карусельной машине | 1989 |

|

SU1699709A1 |

| Система дозирования жидкого чугуна | 1989 |

|

SU1613249A1 |

| Устройство для регулирования скорости разливки под давлением | 1979 |

|

SU899268A1 |

| Устройство для автоматического дозирования металла в изложницы | 1977 |

|

SU618191A2 |

| Устройство для заливки стали в изложницу | 1984 |

|

SU1225685A1 |

| Устройство для разливки металла | 1980 |

|

SU942881A1 |

| СПОСОБ СЛИВА РАСПЛАВА ИЗ НАКЛОНЯЕМОЙ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2436655C2 |

| Устройство для разливки стали в изложницу | 1983 |

|

SU1125101A1 |

| Заливочно-дозирующее устройство | 1988 |

|

SU1694337A1 |

Даты

1972-01-01—Публикация