Изобретение относится к химической технологии, в частности к технологии получения закиси кобальта, применяющейся в производстве солей кобальта, например сернокислого кобальта.

Целью изобретения является повышение качества продукта и интенсификация процесса.

П р и м е р. 30 кг закиси-окиси кобальта (СозСМ), измельченной до частиц 1 мм, и 0,75 кг сажи (или активированного угля) загружают в реторту-контейнер 320 мм и высотой 1000 мм, изготовленную из стали Х18Н10Т. Реторту закрывают крышкой. Отвод газов из реторты по отводящей трубке через гидрозатвор (ловушку).

Реторту помещают в корзину, проходящую через шахтную печь и закрепленную к виброплощадке, и крепят с помощью специального крепежного механизма. Температуру контролируют в слое продукта.

Включают нагрев, задатчик устанавливают на температуру 600°С. Включают вибрацию с частотой 20 Гц, ускорением 4д, периодически включая вибратор через таймер (период включения 5 мин, пауза 15 мин). При прогреве слоя до 600°С начинается реакция, о чем свидетельствует саморазогрев

шихты до 650°С и бурное газовыделение, которое через 30-40 мин затухает.

В это время задатчик температуры устанавливается на значение температуры 800°С, а таймер отключается, и дальнейший нагоев слоя ведут при непрерывной вибрации. Газовыделение возобновляется (но менее интенсивно). При достижении слоем температуры 800°С автоматически осуществляется регулировка теплового режима в печи включением (выключением электронагревателей). Температура в слое поддерживается в пределах 780-800°С

Термообработку проводят до окончания газовыделения (что составляет 2 ч с момента начала реакции), после чего отключают вибрацию и нагрев, перекрывают отводящий патрубок Реторту-контейнер вытаскивают из шахтной печи и охлаждают до комнатной температуры, после чего содержимое выгружают,

Конечный продукт - закись кобальта, содержание СоО 99-99,5%.

Содержимое ловушки с водой, через которую проходят газы, подают на нутч- фильтр, осадок отжимается и высушивается в полочной сушилке, после чего взвешивается. Вес унесенного с газами продукта

сл

С

о

Ю Ю О W

300 г (1 % от загрузки). Продукт возвращают в голову процесса, присоединяя к следующей загрузке в реторту.

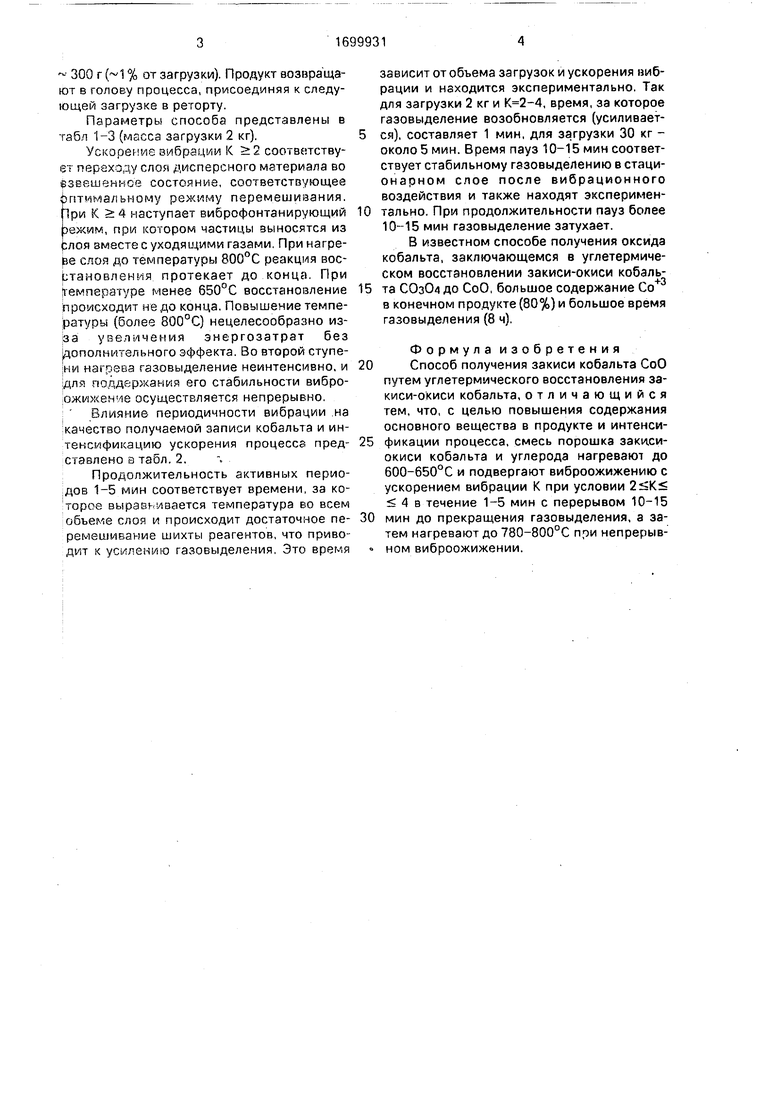

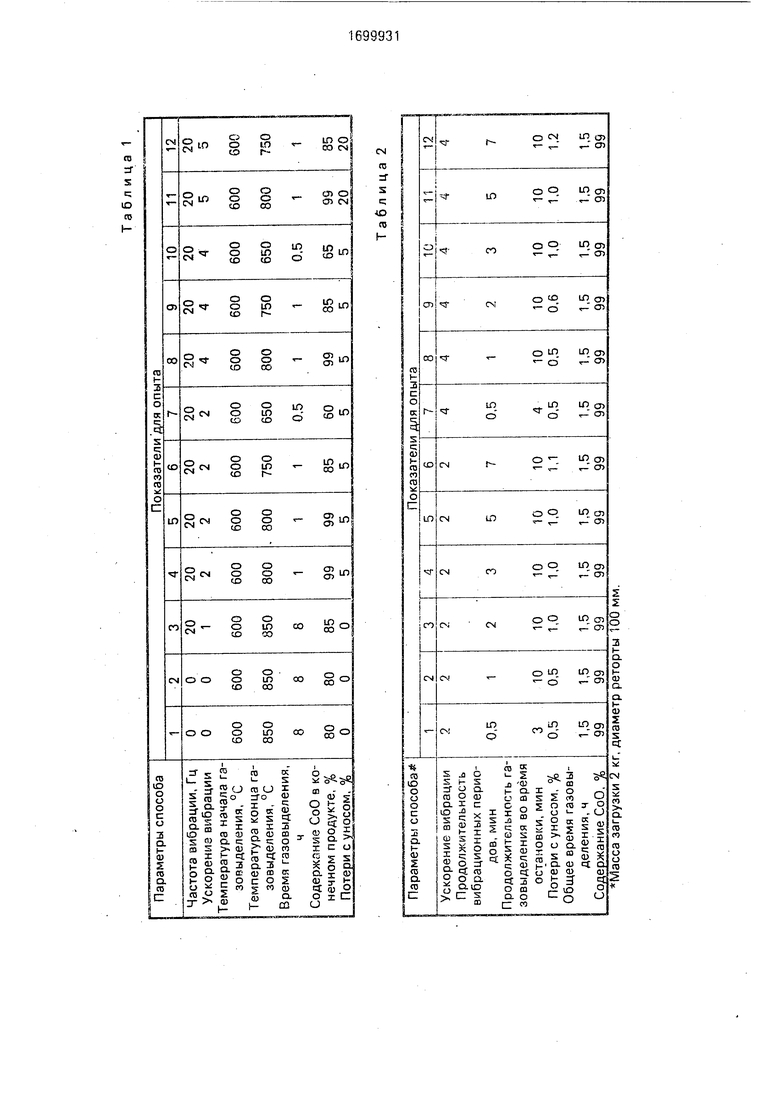

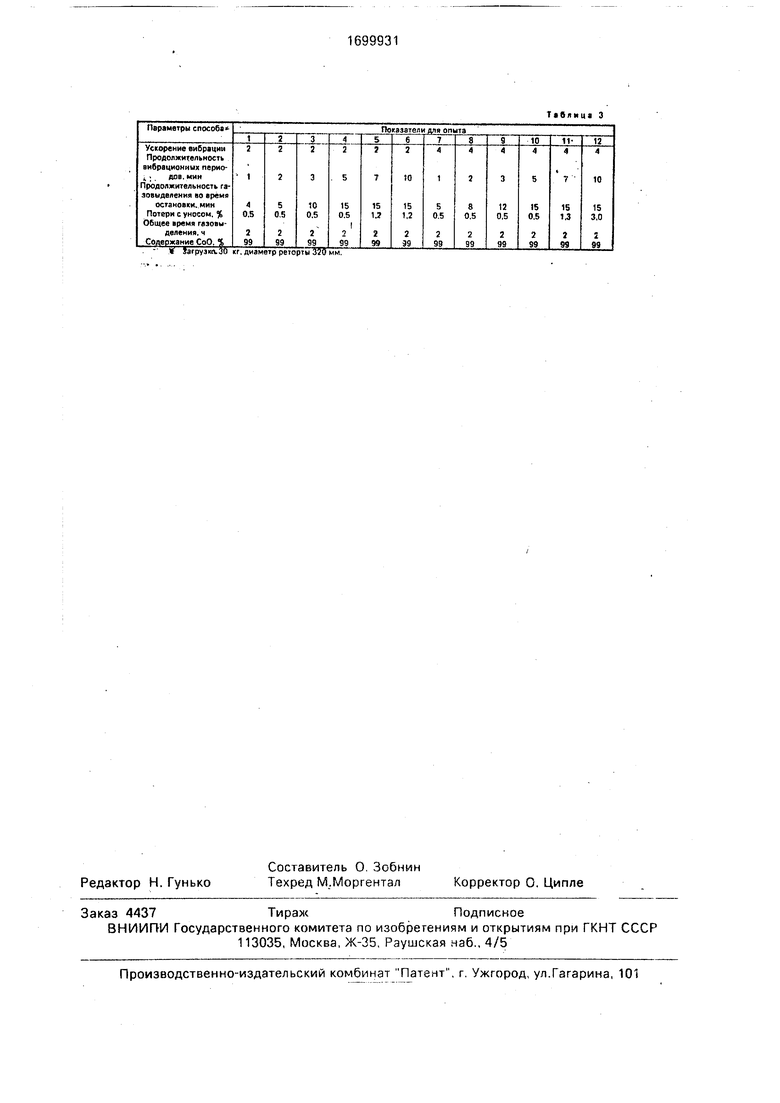

Параметры способа представлены в табл 1-3 (масса загрузки 2 кг).

Ускорение вибрации К 2 соответствует переходу слоя дисперсного материала во взвешеннее состояние, соответствующее оптимальному режиму перемешивания. Три К 4 наступает виброфонтанирующий зежмм, при котором частицы выносятся из ;лоя вместе с уходящими газами. При нагреве слоя до температуры 800°С реакция восстановления протекает до конца. При Температуре менее 650°С восстановление происходит не до конца. Повышение температуры (более 800°С) нецелесообразно из- за увеличения энергозатрат без дополнительного эффекта. Во второй ступе- ни нагрэва газовыделение неинтенсивно, и для поддержания его стабильности вибро- ожиженме осуществляется непрерывно.

Влияние периодичности вибрации на качество получаемой записи кобальта и интенсификацию ускорения процессе представлено в табл.2.

Продолжительность активных периодов 1-5 мин соответствует времени, за которое выравнивается температура во всем объеме слоя и происходит достаточное перемешивание шихты реагентов, что приводит к усилению газовыделения, Это время

зависит от объема загрузок и ускорения вибрации и находится экспериментально. Так для загрузки 2 кг и , время, за которое газовыделение возобновляется (усиливается), составляет 1 мин, для загрузки 30 кг - около 5 мин. Время пауз 10-15 мин соответствует стабильному газовыделению в стаци- онарном слое после вибрационного воздействия и также находят экспериментально. При продолжительности пауз более 10-15 мин газовыделение затухает.

В известном способе получения оксида кобальта, заключающемся в углетермиче- ском восстановлении закиси-окиси кобальта СОзСм до СоО, большое содержание Со+3 в конечном продукте (80%) и большое время газовыделения (8 ч).

Формула изобретения Способ получения закиси кобальта СоО путем углетермического восстановления закиси-окиси кобальта, отличающийся тем, что, с целью повышения содержания основного вещества в продукте и интенси- фикации процесса, смесь порошка заки.си- окиси кобальта и углерода нагревают до 600-650°С и подвергают виброожижению с ускорением вибрации К при условии 4 в течение 1-5 мин с перерывом 10-15 мин до прекращения газовыделения, а затем нагревают до 780-800°С при непрерыв- ном виброожижении.

2

СП

со

о со со

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА И ВОДОРОДА | 2011 |

|

RU2462293C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495944C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА НА ОСНОВЕ ПОРОШКА ДИОКСИДА УРАНА | 2004 |

|

RU2296106C2 |

| Способ футеровки реторт для получения тугоплавких материалов | 1990 |

|

SU1730188A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| Способ получения углеродного наноматериала и водорода (варианты) и устройство для получения углеродного наноматериала и водорода в непрерывном режиме | 2022 |

|

RU2790169C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТА И ЕГО СОЕДИНЕНИЙ | 2010 |

|

RU2444574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА РЕГУЛИРУЕМОЙ КРУПНОСТИ | 2016 |

|

RU2647971C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2258031C1 |

Изобретение относится к химии и позволяет получить закись кобальта высокого качества путем углетермического восстановления закиси-окиси кобальта Соз04 в условиях вибрации при ускорении вибрации 2 К 4 и двухступенчатом нагреве при 600-650°С и 750-800°С. При этом в первой ступени нагрева вибрация осуществляется прерывисто в течение 1-5 мин через 10-15 мин. 3 табл.

ЗагруэшЗО кг, диаметр реторты 329 мм

| Известия вузов | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-12-23—Публикация

1989-05-05—Подача