Изобретение относится к порошковой металлургии, в частности касается способа получения первичного порошка тантала регулируемой крупности путем металлотермического восстановления из комплексного фтористого соединения в среде расплава галоидных солей щелочных металлов. Порошок может использоваться для производства радиотехнических конденсаторов.

Известен способ получения порошка тантала (United States Patent №4582530 «Method of making a valve metal powder for electrolytic condensers and the like» / Hans J. Heinrich, Meinhard Aits. 1986. МПК B22F 9/16; B22F 9/20; C22B 34/24; C22C 1/04; C22B 34/00; B22F 009/00), который включает в себя следующие операции:

- формирование смеси двойной фтористой соли вентильного металла и металлического натрия или калия, или сплава натрия с калием;

- добавление в смесь эффективного количества серы;

- нагревание реакционной смеси с образованием расплава;

- выщелачивание солевых продуктов реакции.

В качестве вентильного металла выступает тантал.

Серу в реакционную смесь вводят в виде элементарной серы, серного цвета, неорганического или органического соединения в количестве от 50 ррm до 500 ррm (от 0,005% до 0,05%) от количества вентильного металла.

Недостатком известного способа является то, что способ не позволяет получать порошок с удельной поверхностью более 0,6 м2/г.

Также известен способ получения порошка тантала (United States Patent №5234491 «Method of producing high surface area, low metal impurity» / Hongtu Chang. 1993. МПК B22F 9/24; B22F 9/16; C22B 34/24; C22B 34/00; B22F 009/18), который включает в себя следующие операции:

- добавление в реактор компонента, имеющего большую химическую активность, чем материал реактора, в количестве, достаточном для того, чтобы удалить часть воды и воздуха из реактора;

- восстановление тантала из соединения восстанавливающим агентом с получением порошка тантала.

Способ направлен в первую очередь на уменьшение коррозионного воздействия газов, выделяющихся из солей при их нагревании и плавлении, на материал тигля или футеровки тигля.

В качестве активного компонента используют щелочные или щелочноземельные металлы. Предпочтительно, используют металлический натрий (кусковой), который загружают на дно тигля под слой солей.

Образующийся оксид активного компонента, присутствующий в расплаве, выступает в качестве центров кристаллизации и способствует получению более мелкого порошка.

Недостатком известного способа является то, что активный компонент, загружаемый в тигель, имеет пониженную удельную поверхность, и, соответственно, скорость поглощения им газов низка. Эффективность использования в качестве активного компонента щелочных или щелочноземельных металлов возрастает лишь при увеличении температуры в тигле выше температуры кипения активного компонента (для натрия 883°С).

Известен способ получения порошка тантала (United States Patent №5442978 «Tantalum production via a reduction of K2TaF7, with diluent salt, with reducing agent provided in a fast series of slug additions» / Richard Hildreth, Malcolm Shaw, Terrance B. Tripp, Leo G. Gibbons. 1995. МПК B22F 9/24; B22F 9/16; C22B 34/24; C22B 34/00; B22F 009/00), который направлен на уменьшение коррозионного воздействия на материал тигля газов, выделяющихся из солей при их нагревании и плавлении. В качестве активного компонента, добавляемого в тигель, выступает мелкодисперсный порошок тантала.

Недостатком известного способа является то, что порошок тантала добавляют непосредственно в реактор (тигель), что сопряжено с риском загрязнения получаемого порошка примесями, содержащимися в добавляемом порошке. Порошок тантала, добавляемый в реактор, должен иметь повышенную чистоту и, соответственно, имеет повышенную стоимость.

Наиболее близким к предлагаемому изобретению является способ получения порошка тантала (United States Patent №4684399 «Tantalum powder process» / Roger M. Bergman, Charles E. Mosheim. 1987. МПК B22F 9/24; B22F 9/16; C22B 5/04; C22B 5/00; C22B 34/24; C22B 34/00; C22B 034/20), согласно которому порошок тантала получают металлотермическим восстановлением из соединения путем непрерывной или порционной загрузки соединения тантала и восстановителя в реактор в течение реакции восстановления.

В качестве соединения тантала могут выступать фтортанталат калия или натрия, хлорид тантала или смесь названных соединений, а в качестве восстановителя - натрий, калий или сплав названных металлов. Предпочтительно используют фтортанталат калия и натрий. Фтортанталат калия используют в твердом виде, а натрий - в виде расплава.

Натрий загружают в реактор со скоростью от 0,09 кг/мин до 6,8 кг/мин.

Фтортанталат калия загружают в реактор порциями от 1/20 до 1/2 от полной загрузки.

Температуру в реакторе поддерживают в интервале от 600°С до 950°С.

Данный способ принимаем за прототип.

Недостатком прототипа является то, что регулирование крупности порошка осуществляют путем изменения количества галоидных солей или соединения тантала (фтортанталата калия), а также путем изменения количества порций. Изменение массы галоидных солей или фтортанталата калия приводит к изменению технико-экономических показателей процесса для порошка каждого класса крупности. Увеличение массы порции затрудняет поддержание температуры реакционного расплава на заданном уровне - при загрузке восстановителя расплав нужно охлаждать, а при загрузке соединения тантала (фтортанталата калия) - подогревать, что также увеличивает продолжительность процесса и энергозатраты.

Задачей предлагаемого изобретения является изменение алгоритма загрузки реагентов и количества сульфат-иона в реакционном расплаве.

Техническим результатом изобретения является упрощение и увеличение эффективности управления процессом восстановления.

Сущность предлагаемого изобретения состоит в том, что в отличие от известного способа металлотермического получения порошка тантала восстановлением из комплексной фтористой соли тантала в расплаве галоидных солей щелочных металлов, включающего загрузку комплексной фтористой соли и восстановителя в расплав галоидных солей щелочных металлов и перемешивание расплава с обеспечением восстановления тантала, загрузку комплексной фтористой соли и восстановителя в расплав галоидных солей щелочных металлов проводят не менее чем двадцатью порциями, при этом средний за процесс избыток восстановителя, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления одной загружаемой порции комплексной фтористой соли тантала составляет от минус 250% до плюс 100%, причем содержание серы в реакционном расплаве поддерживают не более 0,085% (мас.) в пересчете на сульфат-ион.

При проведении восстановления в качестве исходной комплексной фтористой соли тантала может выступать фтортанталат калия или фтортанталат натрия, в качестве восстановителя - натрий, калий или сплав натрия с калием, а в качестве галоидных солей щелочных металлов - калий хлористый, калий фтористый, натрий хлористый, натрий фтористый или смесь, по крайней мере, из двух указанных солей. Предпочтительно, в качестве исходной комплексной фтористой соли тантала выступает фтортанталат калия, в качестве восстановителя - натрий, а реакционный расплав состоит из калия хлористого и калия фтористого.

Установлено, что крупность получаемого порошка зависит от концентрации фтортанталата калия и натрия в реакционном расплаве, отнесенной к массе порции фтортанталата калия. При увеличении концентрации фтортанталата калия крупность получаемого порошка увеличивается, а при увеличении концентрации натрия - уменьшается. Как будет показано ниже в примерах, с изменением концентрации реагентов крупность получаемого порошка изменяется монотонно.

Для удобства практического применения удельную концентрацию фтортанталата калия и удельную концентрацию натрия выражают через удельную концентрацию одного реагента, а именно натрия. Удельную концентрацию натрия выражают в виде избытка от стехиометрически необходимого для восстановления одной загружаемой порции фтортанталата калия.

Положительный избыток означает присутствие избыточного натрия в расплаве, а отрицательный - присутствие избыточного фтортанталата калия.

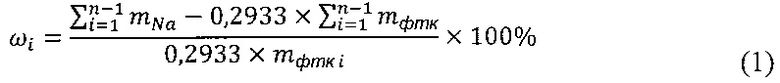

Избыток натрия от стехиометрически необходимого для восстановления загружаемой порции фтортанталата калия рассчитывают следующим образом:

порции фтортанталата калия рассчитывают следующим образом:

,

,

где

ω - избыток натрия, %

- масса натрия;

- масса натрия;

mфтк - масса фтортанталата калия;

0,2933 - коэффициент пропорциональности, связывающий массу фтортанталата калия с массой натрия, стехиометрически необходимой для восстановления тантала (рассчитывают из уравнения реакции);

n - общее количество порций.

На последней порции в тигель загружают весь избыточный натрий, необходимый для гарантированно полного протекания реакции восстановления. Поскольку масса избыточного натрия может быть сопоставима с массой натрия, необходимой для восстановления одной порции фтортанталата калия, то последнюю порцию в расчет не принимают.

Избыток натрия, рассчитанный для всех порций, принимаемых в расчет (n-1), усредняют.

Установлено, что увеличение среднего за процесс избытка натрия более 100% приводит к увеличению содержания кислорода в получаемом порошке. Вследствие испарения избыточный натрий попадает в патрубок загрузки фтортанталата калия, что вызывает его забивание восстановленным продуктом. При уменьшении среднего за процесс избытка натрия менее «минус» 250% в получаемом порошке увеличивается содержание щелочных металлов.

Сера, содержащаяся в реакционном расплаве, например, в виде сульфат-иона, выступает в качестве поверхностно-активного вещества. Поверхностные свойства соприкасающихся фаз оказывают влияние на скорость образования и роста кристаллов (Хамский Е.В. «Кристаллизация в химический промышленности». – М.: Химия, 1969, стр. 55, 103, 104), в нашем случае частиц порошка.

При проведении восстановления в соответствии с данным изобретением увеличение содержания серы в реакционном расплаве приводит к ускорению погружения в расплав продукта, восстанавливающегося на поверхности. При погружении в расплав восстановленный продукт охлаждается, и рост частиц порошка прекращается.

Установлено, что порошок, полученный в результате восстановления в солевом расплаве, с повышенным содержанием серы, имеет повышенную активность при спекании («структурно-чувствительное» свойство). При этом содержание серы в получаемом порошке оказывается ниже чувствительности, используемых методов анализа, например, менее 0,001%. Большая активность при спекании обусловлена меньшим тепловым воздействием, полученным порошком во время восстановления.

Предпочтительно восстановление проводят в расплаве с минимальным содержанием серы.

При увеличении содержания серы в реакционном расплаве более 0,085% (масс.) в пересчете на сульфат-ион получаемый порошок отличается повышенной активностью при спекании и не пригоден для производства агломерированных конденсаторных порошков.

Протекание реакции восстановления, идущей с выделением тепла, приводит к увеличению температуры реакционного расплава, а загрузка фтортанталата калия, вследствие расходования тепла на нагрев и плавление соли - к уменьшению температуры. Как это будет показано ниже в примерах, количество порций не менее двадцати позволяет поддерживать постоянную температуру расплава с точностью ±10°С, не прибегая ни к искусственному охлаждению, ни к подогреву.

Соли, которые используют для создания реакционного расплава, содержат летучие примеси (вода, свободные кислоты и др.).

Например, в соли калия хлористого квалификации «ХЧ» допускается содержание свободной кислоты (НСl) до 0,002%, потери при прокаливании - до 0,5%. Полное обезвоживание соли калия хлористого достигается при температуре 550-600°С. При такой температуре неизбежна коррозия большинства конструкционных материалов, включая никель и тантал. Попадание продуктов коррозии сталей, сплавов и никеля в тигель приводит к загрязнению получаемого порошка. Взаимодействие тантала с водой (окисление) приводит к его охрупчиванию и, соответственно, к уменьшению рабочего ресурса оборудования.

Для предохранения от коррозии на внутренние поверхности устройства, кроме внутренней поверхности тигля и поверхностей экранов, обращенных к зеркалу реакционного расплава, наносят мелкодисперсный порошок тантала. Порошок наносят в виде суспензии при помощи кисти, валика или пульверизатора из расчета не менее 0,1 кг порошка на 1 м2 поверхности и высушивают, при этом масса порошка должна составлять не менее 0,4 кг на 100 кг галоидных солей щелочных металлов, загружаемых в тигель. После высыхания мелкодисперсный порошок прилипает к поверхности, на которую нанесен так, как это происходит, например, с глиной. Для увеличения прочности сцепления и механической прочности покрытия в пульпу может быть добавлена нейтральная соль, например калий хлористый.

Порошковое покрытие несет барьерную функцию, защищая поверхность, на которую оно (покрытие) нанесено от коррозии.

Мелкодисперсный порошок также является геттером. Поскольку порошковое покрытие располагают со стороны теплоподвода, а также в связи с повышенной удельной поверхностью, порошок окисляется в первую очередь и поглощает газы, выделяющиеся из солей. Таким образом, поддерживая пониженное парциальное давление коррозионно-активных газов внутри устройства, защищают от коррозии элементы внутренней оснастки, на которые порошок не наносят.

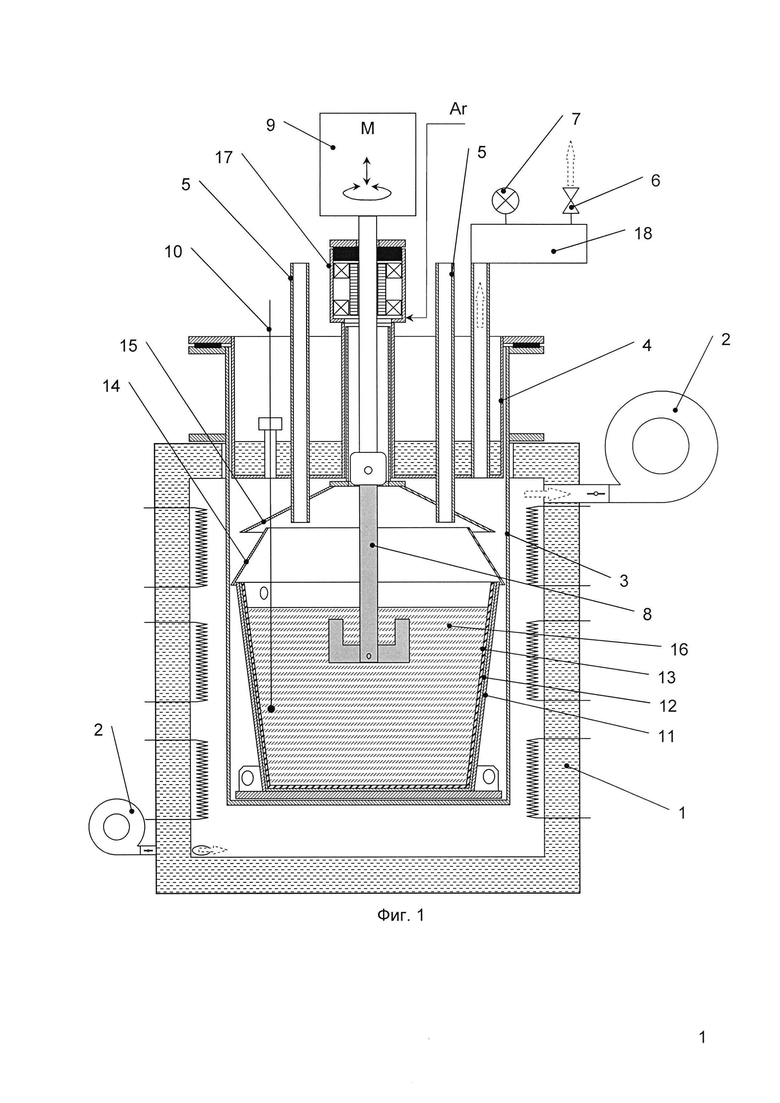

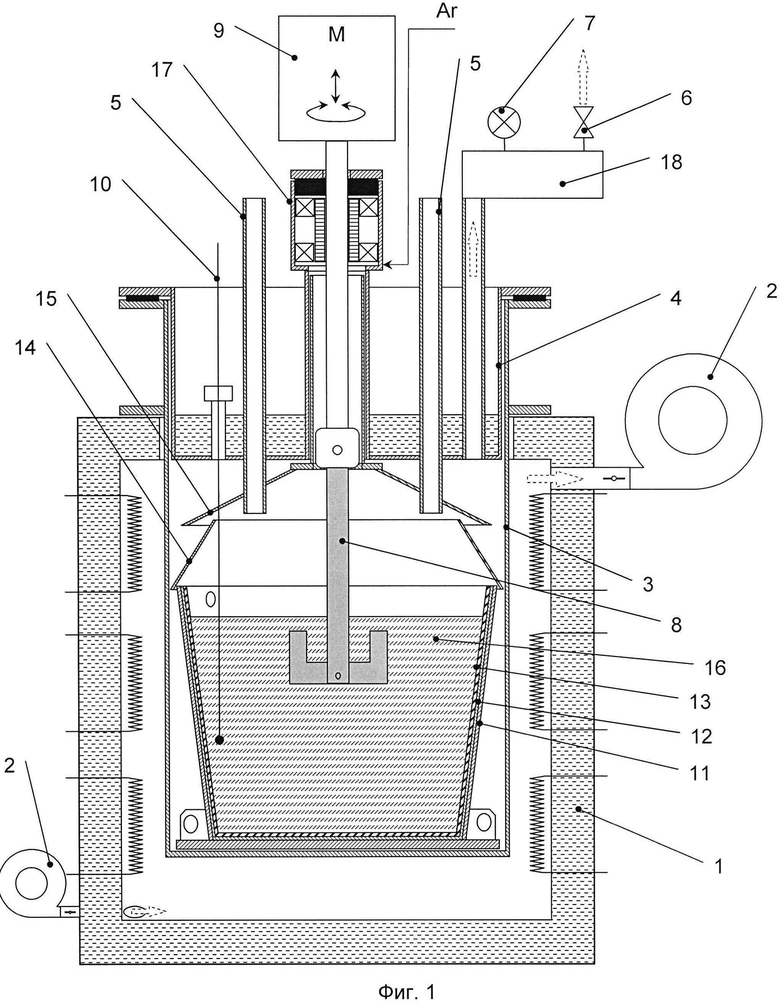

На Фиг. 1 показана принципиальная схема аппарата восстановления, который использовался при проведении восстановлений.

Устройство содержит печь сопротивления (1), оснащенную системой принудительного воздушного охлаждения (2), для обогрева и охлаждения реторты (3). Реторта имеет теплоизолированную крышку (4) с патрубками для загрузки реагентов (5). Устройство оснащено приспособлением для поддержания и регулирования давления инертного газа, включающим в себя конденсатор паров натрия (18), выхлопной клапан (6) и автоматический клапан для подачи инертного газа (7).

В качестве выхлопного клапана использовали масляный гидрозатвор, а в качестве автоматического клапана для подачи инертного газа - редуктор второй ступени изолирующего дыхательного аппарата (АП-2000).

Для перемешивания реакционного расплава (16) аппарат оснащен мешалкой (8), приводимой в действие механизмом (9), позволяющим перемещать мешалку вверх и вниз вдоль оси вращения.

Для контроля температуры расплава устройство имеет термопару (10), заведенную в аппарат через отдельный порт. Реакционный тигель устройства выполнен в виде отдельного вынимающегося конструктивного элемента (11). Тигель футерован никелем (12) и, поверх никеля, танталом (13). На тигель сверху установлен колпак (14), а на крышке над тиглем установлен экран (15). Экран состоит из двух частей: конической, расположенной над тиглем и цилиндрической, вкладывающейся в патрубок, на котором расположен блок уплотнения и центрирования вала мешалки (17).

Восстановление проводили следующим образом. В тигель (11) послойно загружали соли. Загруженный тигель помещали в реторту (3), на тигель сверху устанавливали колпак (14). Реторту с тиглем закрывали крышкой, на которой уже были установлены и закреплены мешалка (8), экран (15), термопара (10) и конденсатор (18). При помощи вакуумного насоса из реторты откачивали воздух и заполняли ее аргоном. После заполнения аргоном на конденсатор (18) устанавливали выхлопной клапан (6) и автоматический клапан для подачи аргона (7). Подготовленную реторту помещали в печь (1) и включали нагрев. Для удаления основной массы летучих примесей, содержащихся в солях, реторту выдерживали некоторое время при температуре 300-500°С, после чего температуру в печи увеличивали и расплавляли соли. После расплавления солей мешалку (8) и термопару (10) опускали в расплав и включали перемешивание. Для достижения требуемой температуры восстановления расплав (16) охлаждали при помощи системы принудительно воздушного охлаждения (2). Затем охлаждение прекращали и проводили загрузку реагентов. После завершения восстановления мешалку и термопару поднимали из расплава, а реторту выдерживали некоторое время в печи для лучшего расслаивания расплава, после чего вынимали из печи и охлаждали. После охлаждения реторту разбирали и вынимали тигель. При помощи кантователя тигель переворачивали. Если слиток не выпадал, то при помощи крюка-сбрасывателя тигель поднимали и сбрасывали на стальную плиту для выбивки слитка. Слиток разделяли: часть слитка, не содержащую порошок, дробили и утилизировали отдельно, а часть слитка, содержащую порошок, также дробили и подвергали гидрометаллургической обработке. Солевые продукты растворяли в воде, а порошок обрабатывали в смеси соляной и фтористоводородной кислот, промывали до нейтральной реакции и сушили. Реторту, а также, при необходимости, другие детали устройства зачищали, мыли, сушили и подготавливали к следующему восстановлению.

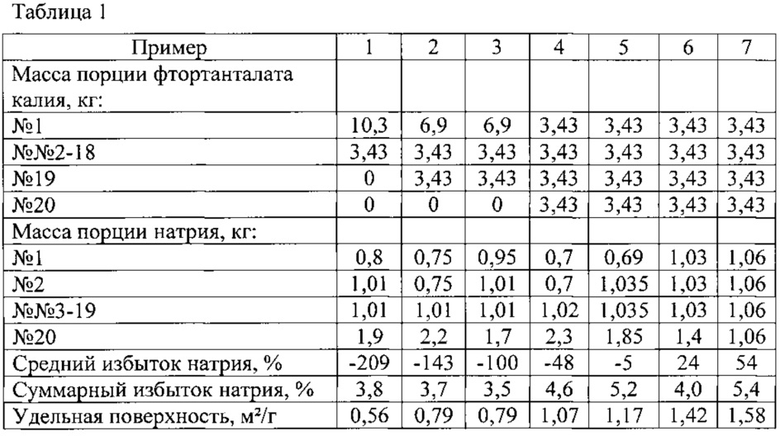

Примеры с 1 по 7

Во всех примерах реакционный расплав составляли из калия хлористого квалификации «ХЧ» в количестве 69,3 кг и калия фтористого безводного марки (сорта) «Special» в количестве 54,5 кг. Суммарная масса 123,8 кг, отношение KCl:KF-1:1 (моль).

В соли калия хлористого квалификации «ХЧ» допускается содержание серы в пересчете на сульфат-ион не более 0,002%. Согласно спецификации поставщика в соли калия фтористого безводного марки (сорта) «Special» допускается содержание серы не более 0,002% (не более 0,006% в пересчете на сульфат-ион).

Таким образом, в примерах с 1 по 7 содержание серы в реакционном расплаве не превышало 0,004% в пересчете на сульфат-ион.

Восстановление проводили так, как описано выше. В примере 1 первую порцию фтортанталата калия (ФТК) загружали при температуре 825-835°С, в примере 2 и 3 - при температуре 810-820°С, а в примерах с 4 по 7 - при температуре 795-810°С. После охлаждения расплава до 780°С загружали порцию натрия. Загрузку последующих порций фтортанталата калия проводили после прекращения роста температуры расплава после загрузки порции натрия (не более 800°С). Таким образом, во время восстановления поддерживали температуру в интервале от 780°С до 800°С. Всего на каждое восстановление было загружено 68,6 кг фтортантала калия (отношение соль: ФТК-1,8) и 20,8-21,2 кг натрия. Количество порций натрия и, соответственно, актов восстановления – двадцать.

Масса порций фтортанталата калия и натрия, а также средний за процесс избыток натрия, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления загружаемой порции фтортанталата калия, показаны в таблице 1. В таблице 1 показан также итоговый избыток натрия, от стехиометрически необходимого для восстановления всего фтортанталата калия и полная удельная поверхность полученного порошка (BET).

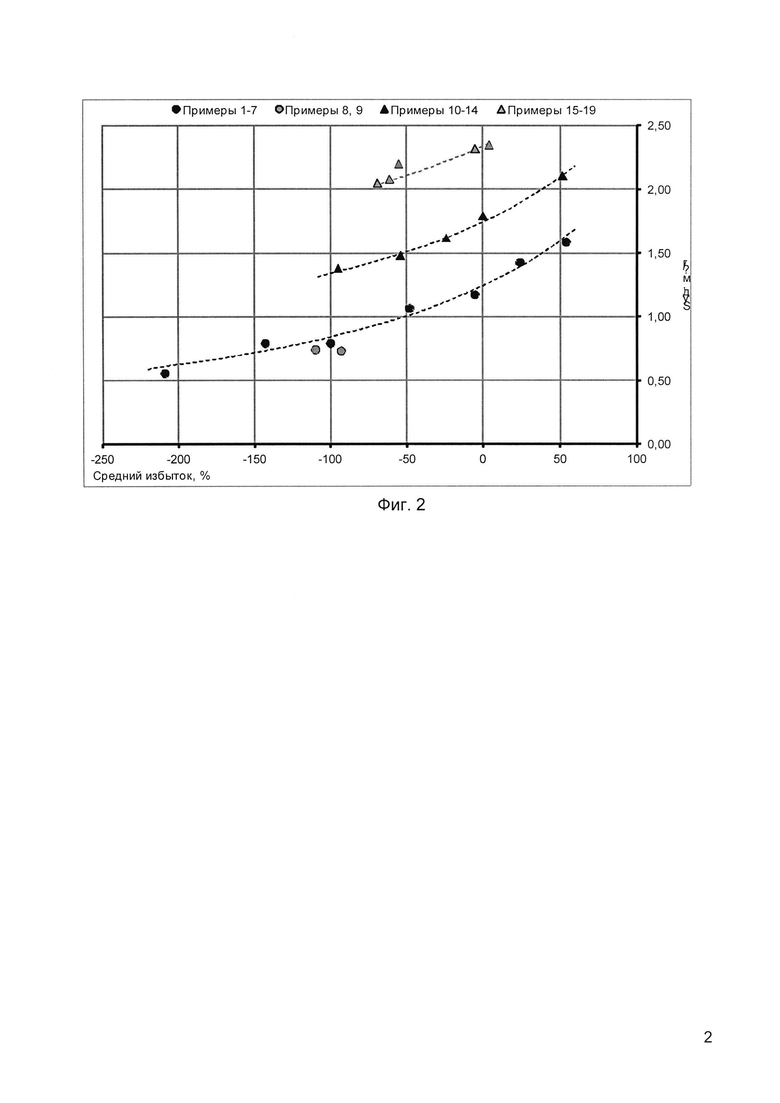

Диаграмма зависимости крупности порошка, полученного во всех примерах, от среднего избытка натрия, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления загружаемой порции фтортанталата калия показана на фиг. 2.

Примеры 8 и 9

В примерах 8 и 9 восстановление проводили так же, как в примерах 2 и 3, с тем отличием, что на каждое восстановление было загружено 85,75 кг фтортантала калия (отношение соль:ФТК-1,44) и 25,78-25,94 кг натрия. Количество порций натрия и, соответственно, актов восстановления – двадцать пять.

Масса порций фтортанталата калия и натрия, а также средний за процесс избыток натрия, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления загружаемой порции фтортанталата калия, показаны в таблице 2. В таблице 2 показан также итоговый избыток натрия, от стехиометрически необходимого для восстановления всего фтортанталата калия и полная удельная поверхность полученного порошка (BET).

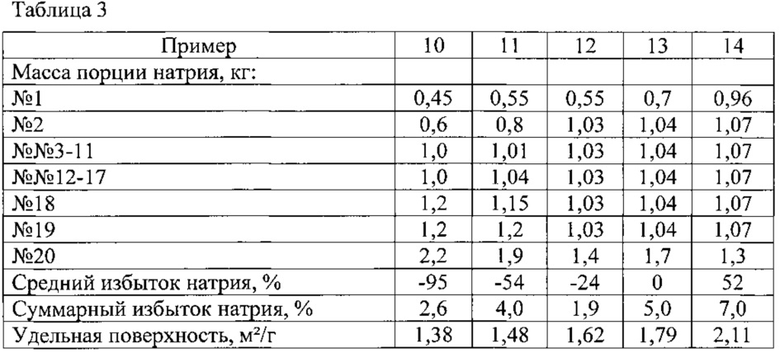

Примеры с 10 по 14

В примерах с 10 по 14 в реакционный расплав добавили 100 г сульфата натрия 10-водного. Таким образом, с учетом возможного содержания серы в исходных солях, содержание сульфат-иона в реакционном расплаве составило не более 0,028%.

Восстановление проводили так же, как в примерах с 4 по 7.

Масса порций натрия и средний за процесс избыток натрия, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления загружаемой порции фтортанталата калия, показаны в таблице 3. В таблице 3 также показан итоговый избыток натрия, от стехиометрически необходимого для восстановления всего фтортанталата калия, а также полная удельная поверхность полученного порошка (BET).

Масса всех порций фтортанталата калия 3,43 кг.

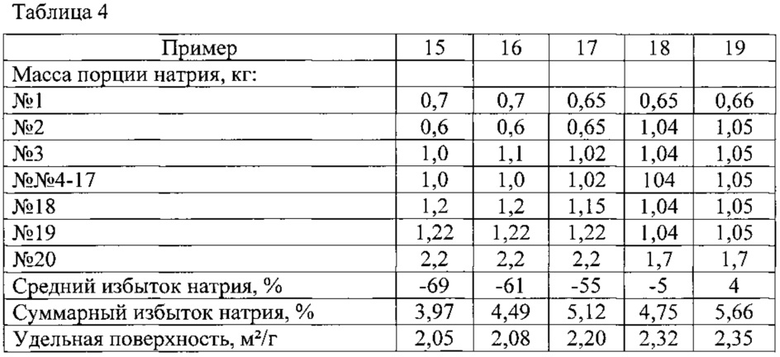

Примеры с 15 по 19

В примерах с 15 по 19 в реакционный расплав добавили 100 г сульфата натрия безводного. Таким образом, с учетом возможного содержания серы в исходных солях, содержание сульфат-иона в реакционном расплаве составило не более 0,058%.

Восстановление проводили так же, как в примерах с 10 по 14.

Масса порций натрия и средний за процесс избыток натрия, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления загружаемой порции фтортанталата калия, показаны в таблице 4. В таблице 4 также показан итоговый избыток натрия, от стехиометрически необходимого для восстановления всего фтортанталата калия, а также полная удельная поверхность полученного порошка (BET).

Как видно из таблиц и фиг. 2, при увеличении избытка натрия, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления одной загружаемой порции фтортанталата калия крупность получаемого порошка монотонно уменьшается (удельная поверхность увеличивается). При увеличении содержания сульфат-иона в реакционном расплаве крупность получаемого порошка также уменьшается.

При увеличении массы загрузки фтортанталата калия на процесс восстановления с 68,6 кг до 85,75 кг (в 1,25 раза) значительного увеличения крупности получаемого порошка не произошло.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2005 |

|

RU2338628C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2016 |

|

RU2647966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛА | 2007 |

|

RU2348717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ РЕДКИХ МЕТАЛЛОВ | 2009 |

|

RU2416493C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ТАНТАЛА ВЫСОКОЙ ХИМИЧЕСКОЙ ЧИСТОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2347831C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ТАНТАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2349656C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2002 |

|

RU2242329C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОРОШКА ТАНТАЛА И ВОЛОКНИСТЫЙ ПОРОШОК ТАНТАЛА | 2005 |

|

RU2349423C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ТАНТАЛА | 2002 |

|

RU2219269C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2409450C1 |

Изобретение относится к металлотермическому получению порошка тантала восстановлением из комплексной фтористой соли тантала в расплаве галоидных солей щелочных металлов. Способ включает загрузку комплексного фтористого соединения и восстановителя в расплав галоидных солей щелочных металлов и перемешивание расплава с обеспечением восстановления порошка тантала. Загрузку комплексной фтористой соли тантала и восстановителя в расплав галоидных солей щелочных металлов проводят не менее чем двадцатью порциями. Средний за процесс избыток восстановителя, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления одной загружаемой порции комплексной фтористой соли тантала устанавливают от минус 250% до плюс 100%. Содержание серы в реакционном расплаве поддерживают не более 0,085 мас.% в пересчете на сульфат-ион. Обеспечивается повышение эффективности управления процессом восстановления. 2 з.п. ф-лы, 2 ил., 4 табл., 19 пр.

1. Способ металлотермического получения порошка тантала восстановлением из комплексной фтористой соли тантала в расплаве галоидных солей щелочных металлов, включающий загрузку комплексного фтористого соединения и восстановителя в расплав галоидных солей щелочных металлов и перемешивание расплава с обеспечением восстановления порошка тантала, отличающийся тем, что загрузку комплексной фтористой соли тантала и восстановителя в расплав галоидных солей щелочных металлов проводят не менее чем двадцатью порциями, при этом средний за процесс избыток восстановителя, присутствующего в реакционном расплаве, от стехиометрически необходимого для восстановления одной загружаемой порции комплексной фтористой соли тантала устанавливают от минус 250% до плюс 100%, причем содержание серы в реакционном расплаве поддерживают не более 0,085 мас.% в пересчете на сульфат-ион.

2. Способ по п. 1, отличающийся тем, что в качестве комплексной фтористой соли используют фтортанталат калия или фтортанталат натрия, в качестве восстановителя - натрий, калий или сплав натрия с калием, а в качестве галоидных солей щелочных металлов - калий хлористый, калий фтористый, натрий хлористый, натрий фтористый или смесь, по крайней мере, из двух указанных солей.

3. Способ по п. 1, отличающийся тем, что средний за процесс избыток восстановителя, присутствующего в реакционном расплаве рассчитывают по (n-1) порциям, где n - общее количество порций.

| US 4684399 A1, 04.08.1987 | |||

| US 5442978 A1, 22.08.1995 | |||

| US 4149876 A1, 17.04.1979 | |||

| МЕТАЛЛОТЕРМИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ИХ ФТОРИДОВ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ И ШИХТА ДЛЯ ЭТОГО | 2001 |

|

RU2181784C1 |

Авторы

Даты

2018-03-21—Публикация

2016-04-18—Подача