1

Изобретение относится к металлургическому производству, к процессам подготовки руд к плавке и может быт использовано в черной и цветной металлургии.

Целью изобретения является увеличение содержания магнетита в обожженном ..материале.

Наличие потока воздуха обеспечивает не только транспортировку материала совместно с силами электрического поля, но при этом генерируется окись углерода за счет взаимодействия углерода с кислородом воздуха. Регулирование крупности угля в 2,0-2,5 раза больше крупности железорудного материала) обеспечивает равномерное распределение восстановителя в реакторе, так как его транспортировка происходит при равной крупности с рудой более интенсивно за счет того, что скорость витания частиц угля в 1,2-1,5 раза ниже, чем у железорудного материала а необходимые электрические свойств зйачительно выше.

Достаточно высокая скорость процесса и глубина восстановления обеспечивают полную ликвидацию явления перевосстановления и минимальное количество силикатов железа.

Таким образом, изменив условия восстановления, повышают содержание магнетита в обожженном материале.

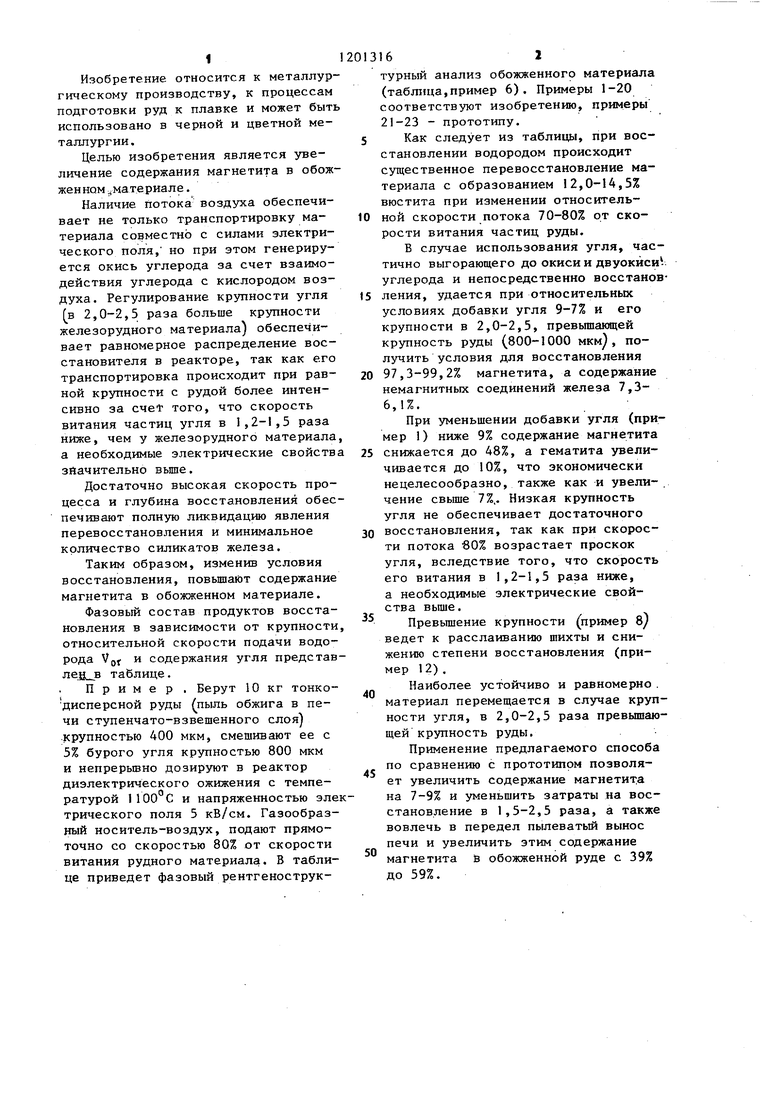

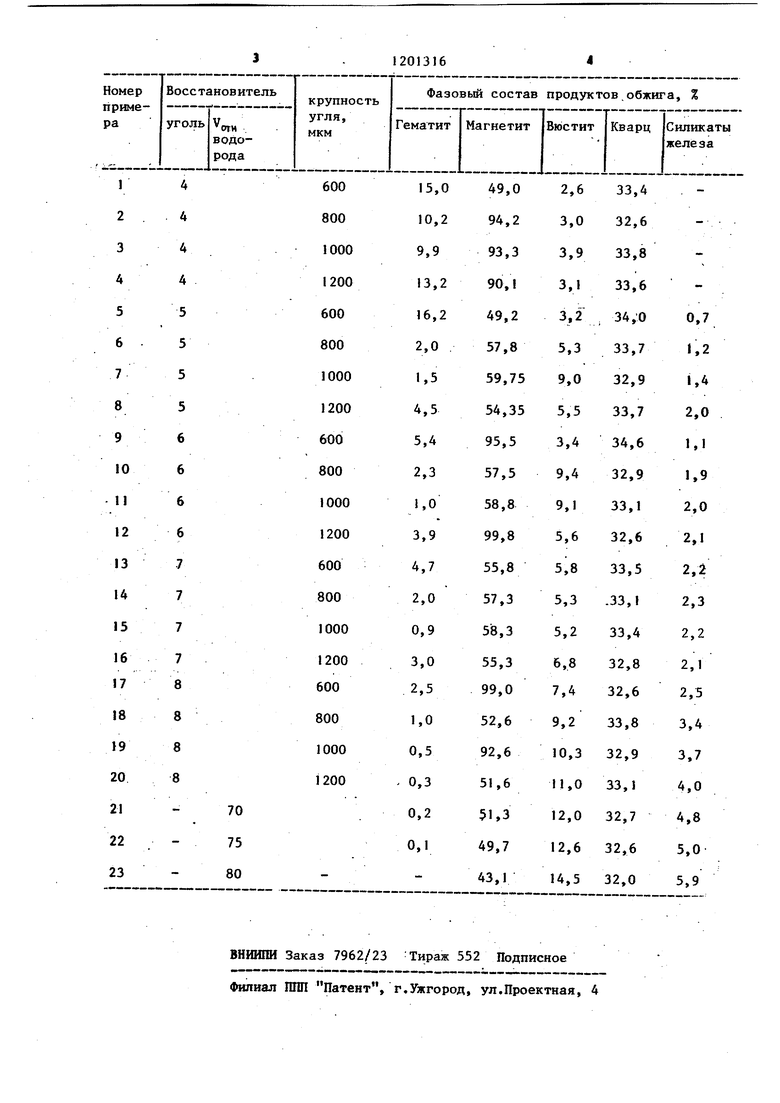

Фазовый состав продуктов восстановления в зависимости от крупности относительной скорости подачи водорода VQ и содержания угля представлен в таблице.

Пример , Берут 10 кг тонкодисперсной руды (пыль обжига в печи ступенчато-взвешенного слоя) крупностью 400 мкм, смешивают ее с 5% бурого угля крупностью 800 мкм и непрерьшно дозируют в реактор диэлектрического ожижения с температурой 1100 С и напряженностью элетрического поля 5 кВ/см. Газообразный носитель-воздух, подают прямоточно со скоростью 80% от скорости витания рудного материала. В таблице приведет фазовый рентгенострук013162

турный анализ обожженного материала (таблица,пример 6). Примеры 1-20 соответствуют изобретению, примеры 21-23 - прототипу.

5 Как следует из таблицы, при восстановлении водородом происходит существенное перевосстановление материала с образованием 12,0-14,5% вюстита при изменении относительной скорости потока 70-80% от скорости витания частиц руды.

В случае использования угля, частично выгорающего до окиси и двуокисиуглерода и непосредственно восстановления, удается при относительных условиях добавки угля 9-7% и его крупности в 2,0-2,5, превьш1ающей крупность руды (800-1000 мкм, получить условия для восстановления

20 97,3-99,2% магнетита, а содержание немагнитных соединений железа 7,36,1%.

При уменьшении добавки угля (пример 1) ниже 9% содержание магнетита

25 снижается до 48%, а гематита увеличивается до 10%, что экономически нецелесообразно, также как и увели- . чение свьш1е 7%,. Низкая крупность угля не обеспечивает достаточного

30 восстановления, так как при скорости потока вО% возрастает проскок угля, вследствие того, что скорость его витания в 1,2-1,5 раза ниже, а необходимые электрические свойства вьш1е.

Превьшгение крупности (пример В) ведет к расслаиванию шихты и снижению степени восстановления (пример 12).

Наиболее устойчиво и равномерно . материал перемещается в случае крупности угля, в 2,0-2,5 раза превышающей крупность руды.

Применение предлагаемого способа по сравнению с прототипом позволяет увеличить содержание магнетита на 7-9% и уменьшить затраты на восстановление в 1,5-2,5 раза, а также вовлечь в передел пылеватый вынос печи и увеличить этим содержание магнетита 6 обожженной руде с 39% до 59%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| Способ восстановления мелкодисперсного материала | 1982 |

|

SU1092183A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Шихта для магнетизирующего обжига железных руд | 1988 |

|

SU1615189A1 |

| Способ восстановительного обжига кусковых железосодержащих материалов | 1984 |

|

SU1225867A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| Способ низкотемпературного магнетизирующего обжига тонковкрапленных окисленных железистых кварцитов | 1973 |

|

SU452591A1 |

| Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка | 2021 |

|

RU2779624C1 |

СПОСОБ МАГНЕТИЗИРУЮЩЕГО .ОБЖИГА МЕЛКОДИСПЕРСНОГО ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА, включающий прямоточ-. ную подачу твердой и газообразной фаз в межэлёктродное пространство, электродинамическое псевдоожижение при напряженности поля 4,5-5,0 кВ/см, транспортировку и восстановление материала при 900-1100 С и скорости газового потока 70-80% от скорости витания частиц железорудного материала, . oтличaющиЙJгя тем, что, с целью увеличения содержания магнетита в обожженном материале, процесс магнетизирующего обжига осуществляют в потоке воздуха при добавке к руде 5-7% твердого топлива, крупность которого в 2,0-2,5 раза правьшает крупность железорудного материала.

| Гиммельфарб А.И., Неменов A.M., Тарасов Б.Е | |||

| Металлизация и электроплавка железорудного сырья | |||

| М.: Металлургия, 1981, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Способ восстановления мелкодисперсного материала | 1982 |

|

SU1092183A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-30—Публикация

1984-05-04—Подача