Изобретение относится к металлургии, а именно к металлургии коррозионно-стойких сталей, используемых для изготовления изделий торгово-технологического оборудования, деталей продовольственного машиностроения и бытовой техники,

Применяемые в металлургии хромни- келевые аустенитные стали 12Х18Н10Т, -08Х18Н10, 08X18Н9, используемые в качестве коррозионно-стойких материалов, являются весьма дефицитными мз-за наличия в нихЧО% никеля, в связи с чем не удовлетворяется растущий спрос на изготовление товаров народного потребления. Кроме того, существующие хромоникелевые стали типа 12Х18Н10Т недостаточно хорошо полируются из-за наличия в них нитридов титана. Дефицит никеля вызывает необходимое ь изыскания нержавеющих сталей на основе других систем j частности Fe-Cr-Mn.

Нержавеющие стали аустенитнсгс класса на основе систеь ы Fe-Cr-Mn обладают тем преимуществом, что технологическая аустечитная структура их може быть получена при введении минимально го количества никеля

Нздостатком, присущим но ржавею щим железохромомарганцевым сталям, является повышенная склонность к упрочнению е процессе холодной пластической деформации и пониженная окалиностсй- кость, что соответственно вызывает необходимость использования для штамповкч оборудования высокой мощности и ухудшает качество поверхности холоднокатаного проката.

J

О

&

Наиболее близкой по технической сущости и достигаемому результату является таль следующего химического состава, ас.%:

Углерод0.01-0,2

Хром 10-20

Марганец16-27

Азот0,1-0, Б

Медь0,1-4,0

Кремний0,05-1 ,S

Алюминий0,003-0.2

Никель0,1-4

Молибден0,1-4

ЖелезоОиталоно-ь

Недостатков t iee r of; СТИЛЕМ яв/ъиуг.;.-. о, что по химическому еестазу cva«L относится к ста л 5 м густенитного класса лишь при условии суженных пределов по хром-/, марганцу и кремнию. Так, например, прл содержании м со/ ,ер;::а- нии азота 0,1% при /нобой концентрации марганца структура стали двухфазная, аус- тенито-ферруггназ, что приводит к per-iicowy снижению териологических саойоте.

Целью изобретения л ел я е гея повышение пластичности в холоднодеформмро- ванном состоянии, сниженио склонности к наклепу л улучшение ип-амгуеиасЛ : и полируемости.

Изобретение оскоиано ма принципиальном изменении основы стали, обеспечивающем однофазную аустенитную структуру, и легировании элементами, оп- ределяю цу,.г.1м те ;коло нчность вус/юзйях металлургических пзределоз, я изготовление изделий с применение:., штампово вытяжки и полирования.

Пределы по концентрации углерода определены исходя из условия обеспечения аустенигной структуры и возможности иы- плавки стал / в крупнотоннажных электродуговых пуча х. Ни ж предел по содержанию углзрода 0,05% обксгсг-и;:;:- ут получение аусгени мой сфукт/ры прч ьсех концентрацмлх ;;ро..ь а иурхнпй пр:;- дел ограничен 0,15%, тг как при содержании углерода более 0,15% снижаете. коррозионная стойкость.

Концентрация хромз з г:уе|;|1агз з ай стали составляет 12-15%. При содержании менее 12% хрома не достигается необходимый ypoaesn. коррозионисй устойчивости з агрессявных срадЈ :, а прч содержании хрома более 15% в аустэчит- ной матрице пойвля отс55 i/чаотк /г второй фазы дельта-феррчтэ и снижается -;5хноЛОГИЧНОСТЬ.

Марганец аыио;-;;-Мо7 роль элемента, стабилизирующего у -т эрдый растоср, а том числе и в оиошгкпм мЈртеш;мтчсгс

превращений, что способствует формированию высокой технологичности материала. Нижний предел по содержанию марганца 12% гарантирует получение аустенитной

структуры, устойчивой против мартенситно- ro ti ре в ращения. В&рхний предел ограничен 18%, так как повышение концентрации марганца вшиэ г ого количества вызывает по- вь ыйнное ои&лчнообразование при

narjjdBfi металла под прокатку, что отрмцг- ii rffjbsio сказывйетсл на качестве поверхности готового /.i/scra.

Г .мидь в водится Si композицию в целях поз1 шенмч ropp03i o:iHQ /i стойкости Б ряде

органических сред. Эффект повышения кор- рОлЬ:онной стойкости проявляется при введении 0,3% меди, s выше 0,8% меди весьма загруць рется утилизация отхсдоз ста- .сл. образующихся в процессе производства

u изготовления изделий.

Содержание никеля а предлагаемой

ста П4 находится в пределах от 0,5 до 3%,

Сведение никеля преследует цель умень, :ии 1ъ упрочнепче при опзрациях холодного

форрлпиоменения, присущее хромомарган- ценому з стениту. При 0,5% никеля начина- с-1 снижаться степень упрочнения при / opi-jau/ ju. Верхним предел 3% ограничен из соображений получения эконо -ичкой стали,

Экспериментально установлено, что в присутствии бора возрастает действие меди :-;а « .ороозионную стойкость, При введении (3,0 i % бора становится-заметным влияние

бора HO повышение коррозионной стойкости х высокотемпературной пластичности, верхний предел по содержанию бора дол- .мсеи б -ivb ограничен 0,005%, так как при Еольшем содержание снижается пластичнисгь , леталла при температурах 1150° С.

Введение циркония преследует цель

свчзз , ь свободный азот, присутствующий в

Г чпалл з иткрь го17 дуговой выплавки в стойi-.kie нптр: |Д : , чтобы подавить действие

- «зота па упрочнение твердого у -раствора. Содер)х-а:-;ие циркония меньше чем 0,005% ыядостзто по дли связывания азота, э при содеру.сан-и его более 0,01% образуется карбид циркония, что ухудшает полирузиюсть стал;,

Дейстаие алюминия в данной композм- ч;/;м анс iorvi -inn влиямино циркония, ввеце- ьпе ,п способствует расширению - топпе ратургого мнтервале образования нитрицос. .лгльное количество алюми- i-..ir,. необходимое для образования иитри- ,:-OL, составляет 0,01%, верхний предел

ограничен 0,3%, так как при большем содержании увеличивается кот-.неетао окислов. При введении редкоземельных металлов возрастает пластичность холодноде- формированного металла, при 0,01% начинает проявляться действие редкоземельных металлов в этом направлении, а при содержании их более 0,10% ухудшаются условия разливки жидкого металла.

При огношении М6нее

0,7 не обеспечивается сочетание хорошей технологической пластичности и поиетел- ной склонности к упрочнению при холодной деформации. В случае, ее-т это от. ошейке более 1, снижается пластичность г,рк эысс- ких температурах.

Сопоставительный анализ с известной сталью позволяет сделать вывод, что предлагаемый состав стали отличается от мэаестко- го введением новых компонентов, а именно бора, циркония и редкоземельных мчтачлос.

Сг

Mn + NI + Си

Причем отношение

-1,0.

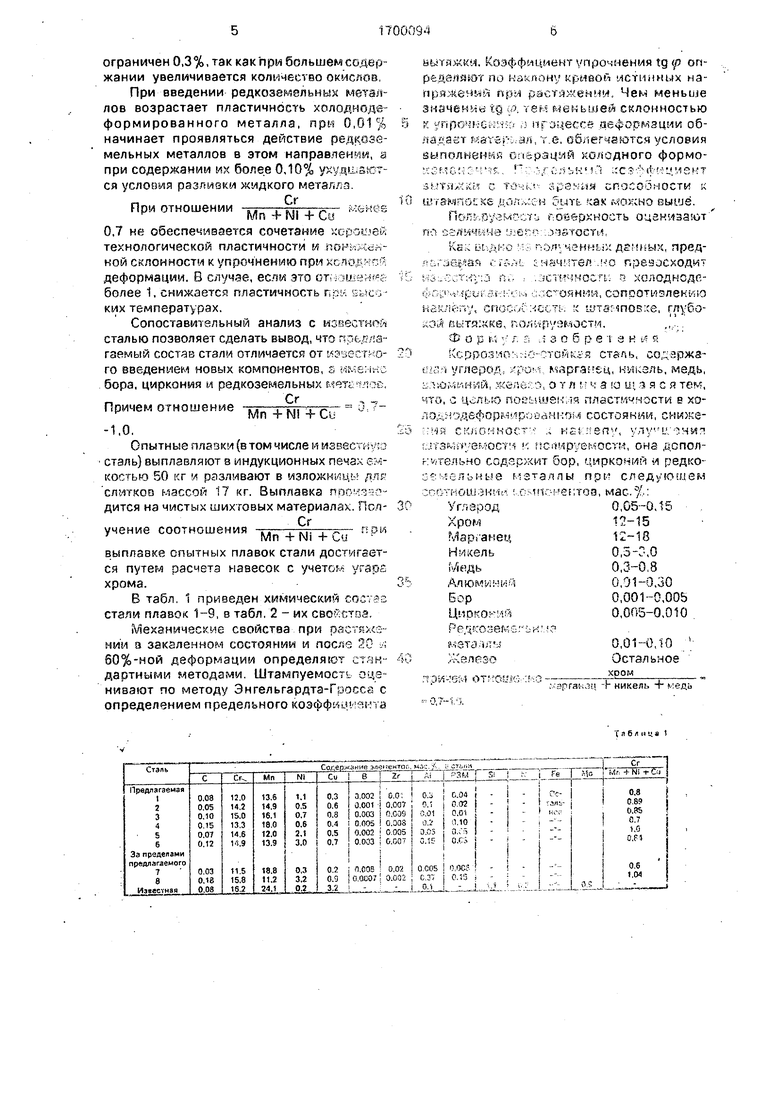

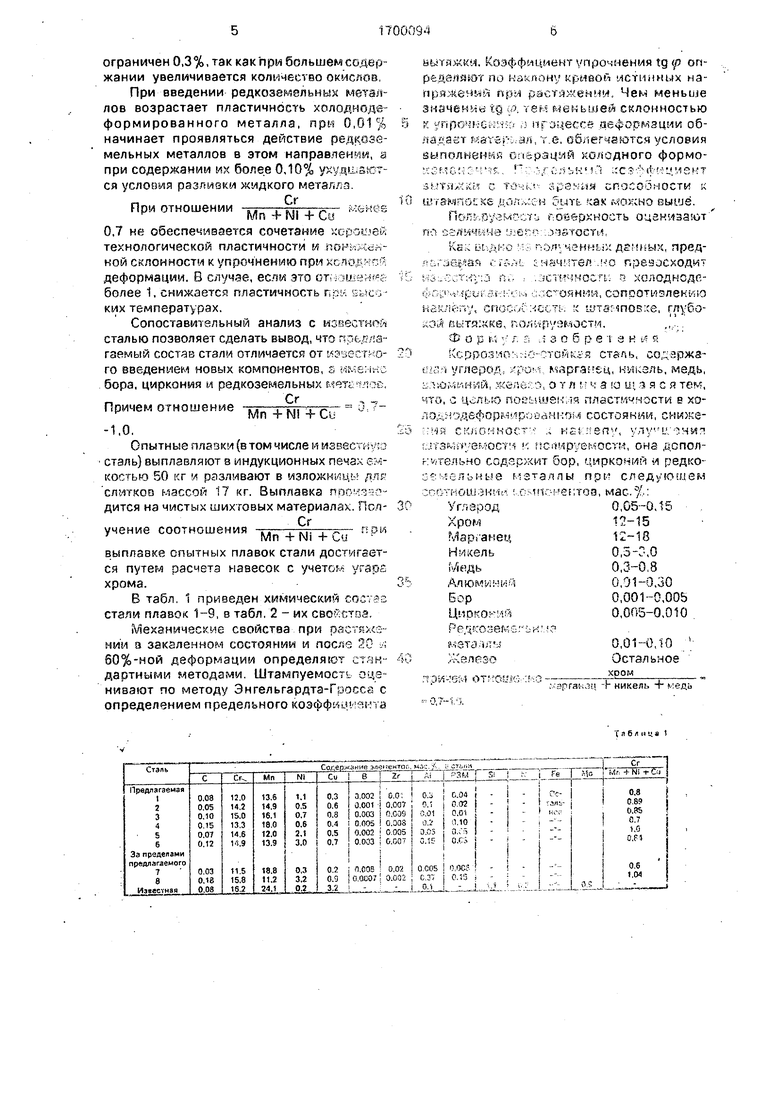

Опытные плавки (в том числе и известную сталь) выплавляют з индукционных печах емкостью 50 чг я разливают в изложницу для слитков массой 17 кг. Выплавка производится на чистых шихтовых материалах. Получение соотношения при

выплавке опытных плавок стали достигается путем расчета навесок с учетом yraps хрома.

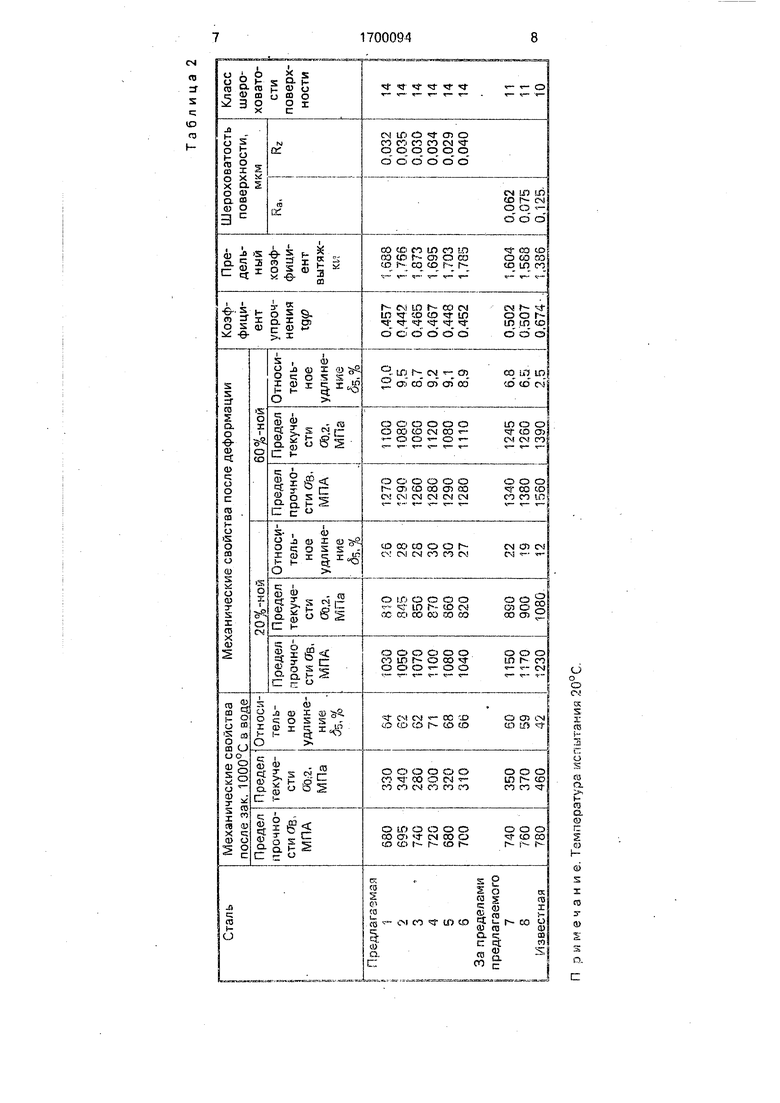

В табл. 1 приведен химический состав стали плавок 1-9, в табл. 2 - их свойства.

Механические свойства при растяжении з закаленном состояние и после 20 w 60%-ной деформации определяют стандартными методами. Штампуемость оценивают по методу Энгельгардга-Гросса с определением предельного коэффициента

0

0

0

Е

вытяжки. Коэффициент упрочнения tg p определяют по наклона кривой истинных напряжений пр:4 растя чеичм Чегч меньше значение ig .о. тен меньшей склонностью

к прочие s-trj ,1 пгзцегг абфоЕ&лзции облазает иагзг-, an, г е. обвенчаются УСЛОВИЯ выполнений операций кордного формо Г fi. ,-. 1 :с - м :.I- T

С 5(. СГОСС МОСТИ X

inrawnoLse .1,пя..;сн 5i4TL сак окно пыше.

Пол: 9уЈчо1 :. гойеохноить оцзнизают по озлич чй jifi ocTi

Кн.. ы tit- G f-on- . л дг гьыч, пред- с ,, t I-:-,L сгчач тел -с пречосходцt o.Y.-{Vhj i- ХОлОДНСДО t fsii., i .vi состо н ;, сопоот11зле 1по ьаклгGfiGCOt i Л Таг .П05 (С, ГЛубо«ой вытя:.чке. г.ольтруэмостг/.

Ф о р г ,« г, s, isofpeidKi p.

(cppos iop . сталь, со ,зржа- L T -S углерол /рс мдргзгец, кивать, медь, . у,о.а -и,1й 1чел«з. , о т л - з о и1. 5 с я те,

ТО, С ЦчЛЬК nODLUUei- ПЛеСГ 1 ЧОСтИ В ХО- 1 ОА-1ОДефОрМ рийс.1: %м СОСТОЯНИИ, СНИ)Ч6- 1К ,G iKOC Ни SH Т L НИ 1

.гзмн /е ост к fic.tMpyc -icc iH, она допол- г чгепьно содержит бор, цмрко -мй и редко- Z бльнь е прг следующем

-rf;.vHOLL iHf U СМПГ- ei.TOB, МЗС.

0,05-0,15

Угязрод

Хром

Марганец

Ни «сель

Медь

АЛЮМ :- М |

Бор

Цирко - ч1

Рел -озегг. б1 ьм

мата t/ j

Желпзо

.Dvs- eM о -

0,7-т -3

ir:-is

12-18

0.5-Г-.0

0,3-0,8

0,01-1.30

0,001 -О.ООЬ

0,005-0,010

0.01-0,10 Остальное

х ром

jpra: i -f- кикелЕ, + и РДО

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Коррозионностойкая свариваемая сталь | 1979 |

|

SU874761A1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Коррозионно-стойкая немагнитная сталь | 1990 |

|

SU1700093A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| СРЕДНЕЛЕГИРОВАННАЯ СТРОИТЕЛЬНАЯ СТАЛЬ | 2001 |

|

RU2191846C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

Изобретение относится к металлургии, а именно к коррозионно-стойкой стали, используемой для изготовления изделий торг- ово-технологического оборудования, деталей продовольственного гиаыннострое- ния и бытовой техники. Цель изобретения - повышение пластичности в холоднодесЬор жированием состоянии, снижение склон - о- сти к наклепу, улучшение шт мпуемости и попируемостм. Коррозионно-стойкая сталь дополнительно содержит бор цирконий и редкоземелоные металлы при следующее соотношении компонентов, мгс %: углерод 0.05-0,15; хоом 12-15; марганец 12 18; нм- кел 0,5-3,0, ,эць 0,3-08: бор J 001-0 005; цирконий 0,005-0,01; алюм: ниг С,01 - 0,3; редкоземельные металлы O.Oi-0,1; железо - остальное, причем отношение хром ., () -7-1 Q 2 таб,. мгоганец чмкёль -- мед 1СЛ С

Таблице 1

П римечание. Температура испытания 20°С.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-23—Публикация

1990-02-28—Подача