Изобретение относится к финишной обработке криволинейных поверхностей, а именно к суперфинишированию поверхности вращения с криволинейной образующей, преимущественно дорожек качения наружных и внутренних колец шариковых подшипников.

Наиболее близким по технической сущности к изобретению является устройство для суперфинишной обработки поверхности вращения детали с криволинейной образующей (см. авт. св. №476146, МПК В 24 В 35/00, опубл. Бюл. №25, 05.07.75 г.), содержащее установленную с возможностью вращения оправку для закрепления детали, соосно которой установлен держатель с абразивными инструментами, имеющими возможность качания в плоскости, перпендикулярной оси вращения оправки и вдоль образующей обрабатываемой поверхности, при этом привод вращения детали выполнен в виде двух эксцентриковых валков и плоскости, проходящие через их оси и ось детали образуют прямой угол.

Недостатками этого устройства является следующее.

В связи с тем что абразивные инструменты (бруски) совершают в плоскости вращения детали прямолинейное возвратно-поступательное перемещение, это может привести к гранности обрабатываемой поверхности, т.е. заметному снижению качества обработки, кроме того, для лучшей прирабатываемости абразивного инструмента необходимо будет использовать более мягкие бруски, вследствие чего их необходимо будет чаще заменять в процессе работы, что снизит производительность и точность обработки, конструкция известного устройства достаточно сложная.

В основу изобретения поставлена задача такого усовершенствования устройства для суперфинишной обработки поверхности вращения детали с криволинейной образующей, при котором за счет осуществления качательного перемещения абразивного инструмента в плоскости вращения детали отпадает необходимость длительного прирабатывания абразивного инструмента (брусков), что позволит использовать для суперфиниша алмазные абразивные бруски, исключается образование гранности на обрабатываемой поверхности и, как следствие, повысится производительность процесса и качество обработанной поверхности.

Для решения этой задачи в устройстве для суперфинишной обработки поверхности вращения детали с криволинейной образующей, содержащем установленную с возможностью вращения оправку для закрепления детали и держатель с абразивными инструментами, имеющими возможность качания в плоскости, перпендикулярной оси вращения оправки и вдоль образующей обрабатываемой поверхности, согласно изобретению держатель с абразивными инструментами установлен соосно с оправкой для закрепления детали и выполнен в виде двух плоских пружин, на одних концах которых шарнирно закреплены абразивные инструменты, внутренние поверхности плоских пружин имеют выступы, с которыми взаимодействует двусторонний клин, имеющий возможность возвратно-поступательного перемещения между этими плоскими пружинами, а на других концах плоских пружин закреплены две установленные встречно со смещением относительно друг друга части шариковой винтовой пары, одна из гаек которых имеет возможность неподвижного закрепления на суппорте станка, при этом винты частей шариковой винтовой пары имеют возможность качательного движения в гайках, при этом одна часть шариковой винтовой пары закреплена на основании, предназначенном для соединения с суппортом станка, неподвижно, а другая часть подпружинена к ней в радиальном направлении; винты частей шариковой винтовой пары кинематически связаны с водилом, имеющим возможность качательного движения вокруг оси вращения оправки; хвостовик двустороннего клина выполнен в виде винта, на который навинчен регулировочный маховичок с лимбом, предназначенный для регулирования усилия прижатия абразивных инструментов к обрабатываемой поверхности; абразивные инструменты шарнирно связаны с плоскими пружинами посредством расположенных встречно конусов, проходящих через отверстия в рамках, закрепленных на концах упомянутых плоских пружин; абразивные инструменты подпружинены в плоскости вращения обрабатываемой детали с помощью легких пружин, закрепленных на рамках; перпендикулярно плоским пружинам установлены направляющие; винты частей шариковой винтовой пары стягивают в единое целое сборку, состоящую из концов упомянутых плоских пружин и направляющих.

Причинно-следственная связь между предлагаемой совокупностью признаков и достигаемым техническим эффектом состоит в следующем.

Вследствие обеспечения возможности в предлагаемом устройстве осуществления качательного движения абразивного инструмента вдоль криволинейной образующей на угол в пределах ±1°, с самоустановкой их по обрабатываемой поверхности и качания абразивных инструментов вокруг оси детали обеспечивается максимальное приближение формы инструмента к профилю обрабатываемого желоба и сокращение до минимума приработки абразивного инструмента, что позволяет в свою очередь использовать для обработки в качестве абразивного инструмента алмазные бруски, следствием чего будет обеспечение стабильности процесса обработки, повышение производительности и улучшение качества обработки. Кроме того, значительно упрощается конструкция устройства, достигается его мобильность.

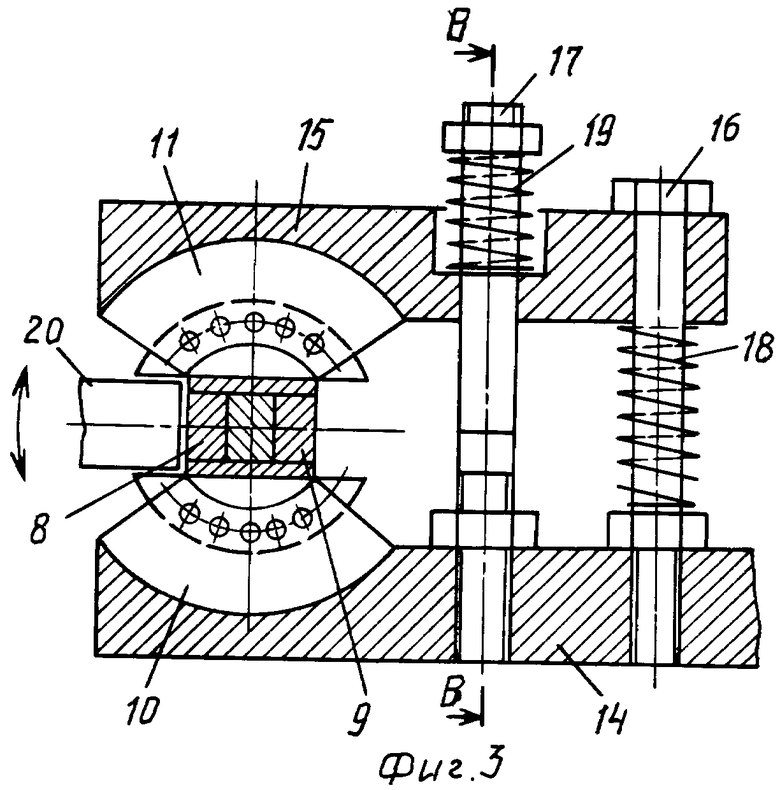

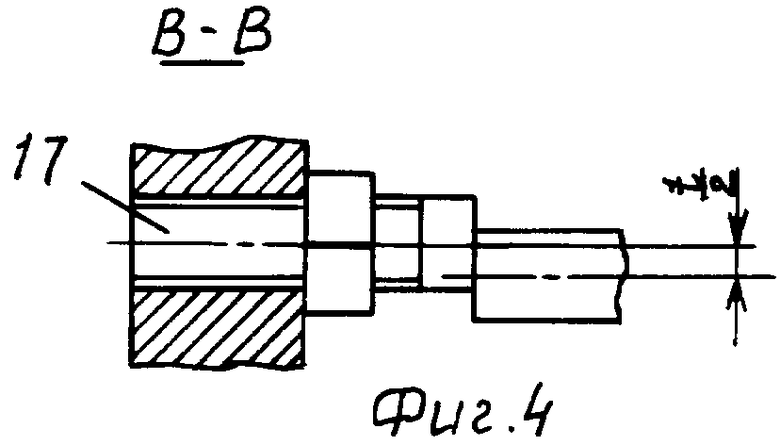

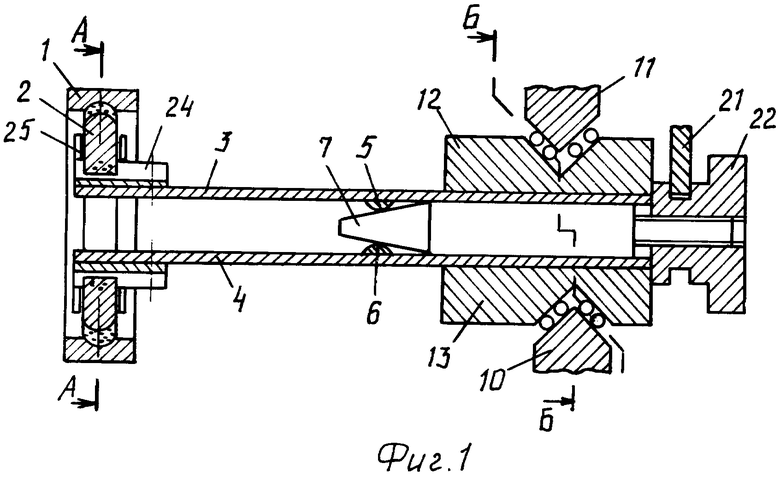

На чертежах проиллюстрировано предлагаемое изобретение, где на фиг.1 показан продольный разрез предлагаемого устройства, на фиг.2 - разрез А-А на фиг.1, на фиг.3 - разрез Б-Б на фиг.1, на фиг.4 - разрез В-В на фиг.3.

Устройство для суперфинишной обработки поверхности вращения детали с криволинейной образующей содержит установленную с возможностью вращения оправку (на чертеже не показана) для закрепления детали 1, соосно которой установлен держатель с абразивными инструментами 2, имеющими возможность качания в плоскости, перпендикулярной оси вращения оправки с деталью 1 и вдоль образующей обрабатываемой поверхности детали 1, при этом держатель абразивных инструментов 2 выполнен в виде двух плоских пружин 3 и 4, на внешних сторонах одних концов которых шарнирно закреплены абразивные инструменты 1, внутренние поверхности плоских пружин 3-4 имеют выступы 5 и 6 соответственно, с которыми взаимодействует двусторонний клин 7, имеющий возможность возвратно-поступательного перемещения между этими плоскими пружинами 3-4 и размещенными перпендикулярно к ним направляющими 8-9, а на других концах плоских пружин 3-4 закреплены две установленные встречно со смещением друг относительно друга на половину шага части шариковой винтовой пары, одна из гаек 10 которых имеет возможность неподвижного закрепления на суппорте станка, при этом гайки 10 и 11 частей шариковой винтовой пары стягивают в единое целое сборку, состоящую из концов упомянутых плоских пружин 3-4 и направляющих 8-9, а винты 12-13 частей шариковой винтовой пары 10-13 имеют возможность качательного движения в гайках 10-11, одна гайка 10 нижней части шариковой винтовой пары 10-13 закреплена на основании 14. предназначенном для соединения с суппортом станка, неподвижно, а другая гайка 11 верхней части шариковой винтовой пары 10-13 закреплена на планке 15, которая с помощью эксцентричных стоек 16 и 17, пружин 18 и 19 связана с основанием 14, кроме того винты 12-13 частей шариковой винтовой пары 10-13 кинематически связаны с водилом 20, имеющим возможность качательного движения вокруг оси вращения оправки с деталью 1 от привода станка (не чертеже не показан). Хомут 21 приводится в движение от стандартного пневмо- или гидроцилиндра, закрепленного на суппорте станка (на чертеже не показано). Хвостовик двустороннего клина 7 выполнен в виде винта, на который навинчен регулировочный маховичок 22 с лимбом, предназначенный для регулирования усилий прижатия абразивных инструментов 2 к обрабатываемой поверхности детали 1, абразивные инструменты 2 шарнирно связаны с плоскими пружинами 3-4 посредством расположенных встречно конусов 23, проходящих через отверстия в рамках 24, закрепленных на концах упомянутых плоских пружин 3-4, абразивные инструменты 2 подпружинены в плоскости вращения обрабатываемой детали 1 с помощью легких пружин 25, закрепленных на рамках 24. Легкие пружины 25 изготовлены из тонкой стальной проволоки и выполняют функцию удерживания абразивных инструментов 2 в плоскости вращения обрабатываемой детали 1.

Устройство для суперфинишной обработки поверхности вращения детали с криволинейной образующей работает следующим образом.

Деталь 1, например наружное кольцо шарикового подшипника, зажимают в оправке, например в патроне (на фиг. не показано). Абразивные инструменты 2 с помощью конусов 23 шарнирно посредством рамки 24 связаны с плоскими пружинами 3 и 4. Две плоские пружины 3 и 4, две направляющие 8 и 9 стянуты в один корпус между двумя винтами 12 и 13, внутренние поверхности которых выполнены плоскими, а наружные поверхности цилиндрическими с винтовыми канавками и представляют собой винты 12 и 13 шариковой винтовой пары, при этом винт 12 смещен относительно винта 13 на величину, равную половине шага шариковой винтовой пары. В исходном положении устройства для суперфиниширования двусторонний клин 7 отведен хомутом 21 вправо, плоские пружины 3 и 4 сведены к оси устройства, а абразивные инструменты 2 выведены из рабочей зоны. При перемещении суппорта станка, а, следовательно, и устройства в рабочее положение абразивные инструменты 2 вводятся в зону обработки детали 1, после чего хомутом 21 перемещается влево двусторонний клин 7 и через выступы 5 и 6 раздвигает плоские пружины 3 и 4 с заданным усилием прижима абразивных инструментов 2 к обрабатываемой поверхности детали 1. При этом легкие пружины 25 направляют абразивные инструменты 2 в желоб детали 1. Затем водилу 20 придается качательное движение вокруг оси детали 1, вследствие чего два винта 12 и 13 шариковой винтовой пары совершают качательные движения в гайках 10 и 11. Так как гайки 10 и 11 закреплены на суппорте станка неподвижно посредством основания 14 и планки 15, то плоские пружины 3 и 4 с закрепленными на них абразивными инструментами 2 совершают качательное движение вокруг оси детали 1 и одновременно с этим продольное перемещение вдоль этой оси. При этом абразивные инструменты 2, шарнирно закрепленные на пружинах 3 и 4, совершают качательные движения вокруг осей конусов 23 вдоль образующей обрабатываемой поверхности и в плоскости вращения детали 1, обкатываясь по ее обрабатываемой поверхности в плоскости, перпендикулярной оси вращения оправки с деталью 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2003 |

|

RU2264906C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| Устройство для бесцентровой обработки | 1979 |

|

SU852504A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СПОСОБ ДВУСТОРОННЕЙ ФИНИШНОЙ ОБРАБОТКИ ТОРЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2003 |

|

RU2264904C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| ИНСТРУМЕНТ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 1996 |

|

RU2122933C1 |

Изобретение относится к области машиностроения и может быть использовано при суперфинишировании криволинейных поверхностей деталей, преимущественно дорожек качения наружных и внутренних колец шариковых подшипников. Держатель с абразивными инструментами установлен соосно с оправкой для закрепления детали с возможностью качания в плоскости, перпендикулярной оси вращения оправки, и вдоль образующей обрабатываемой поверхности. Держатель выполнен в виде двух плоских пружин, на одних концах которых шарнирно закреплены абразивные инструменты. Внутренние поверхности пружин имеют выступы для взаимодействия с двусторонним клином. Последний имеет возможность возвратно-поступательного перемещения между плоскими пружинами. На других концах плоских пружин закреплены две установленные встречно со смещением относительно друг друга части шариковой винтовой пары. Одна их гаек части имеет возможность неподвижного закрепления на суппорте станка. Винты частей шариковой винтовой пары установлены с возможностью качательного движения в гайках. Такое выполнение исключает длительное прирабатывание инструментов и образование гранности на обрабатываемой поверхности, позволяет использовать алмазные абразивные бруски и повысить производительность и качество обработки. 7 з.п. ф-лы, 4 ил.

| Устройство для суперфинишной обработки | 1972 |

|

SU476146A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ | 1994 |

|

RU2069141C1 |

| Держатель инструмента | 1975 |

|

SU846237A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ | 2003 |

|

RU2323063C2 |

Авторы

Даты

2005-11-20—Публикация

2004-03-03—Подача