Изобретение относится к оборудованию для пищевой промышленности и предназначено для производства длиннотруб- чатых макарон.

Известно устройство для укладки макаронных изделий в кассеты и резки их. состоящее из направляющего патрубка с обдувочным кольцом, профилированного лотка с виброприводом, механизма резки, представляющего спаренные ножи, механизма отвода наполненных кассет, выполненного в виде цепного транспортера.

Недостатком этого устройства является большее количество отходов макарон, обусловленное тем, что приходится отрезать неровные концы макарон у каждой заполненной кассеты Вибрирующий лоток способствует большому уплотнению макарон, что ведет к их деформации и частичному обрыванию при выпрессовкг.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для производства макаронных изделий, состоящее из формующего устройства с матрицей, приемного стола с кассетами и режущего устройства с пластинчатыми ножами

Недостатком известного устройства является сложность конструкции и ее ненадежность в эксплуатации. Кроме того, приемный стол с пустыми кассетами при возврате в исходное положение станины производит механическое воздействие на выпрессовывающуюся прядь макарон и ведет к ее обрыву и деформации. Возврат ножей механизма резки в исходное положение через прорезанные пряди макарон приводит к повторному резу и появлению овальности среза макарон, что в дальнейшем усложняет их сушку и ведет к браку.

Целью изобретения является повь ше- ние качества макарон.

Это достигается тем. что в устройстве для резки и раскладки макарон в кассеты, транспортер содержит две установленных

(Л

С

д о

ю

4

на расстоянии цепи, на которые устанавливаются кассеты, сгруппированные в два блока, перед каждым из которых установлен сектор для предотвращения обрыва пряди при ее укладке в кассеты.

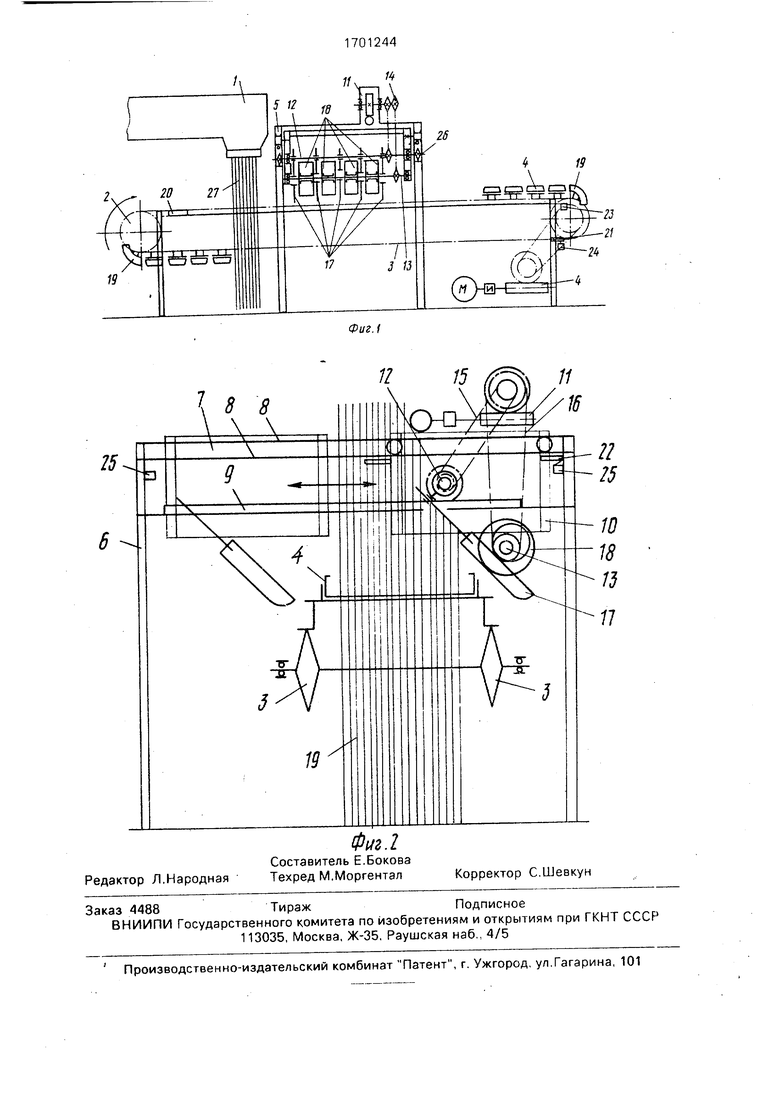

Механизм резки состоит из рамы с направляющими, по которым перемещается каретка с установленными на ней приводным и эксцентриковым валами. Между последними закреплено пять пластинчатых ножей, совершающих при движении каретки возвратно поступательные движения, Качество макарон при резке достигается путем возврата каретки с ножами в исходное положение после включения транспортера и вывода кассет с разрезанными макаронами в зону их замены.

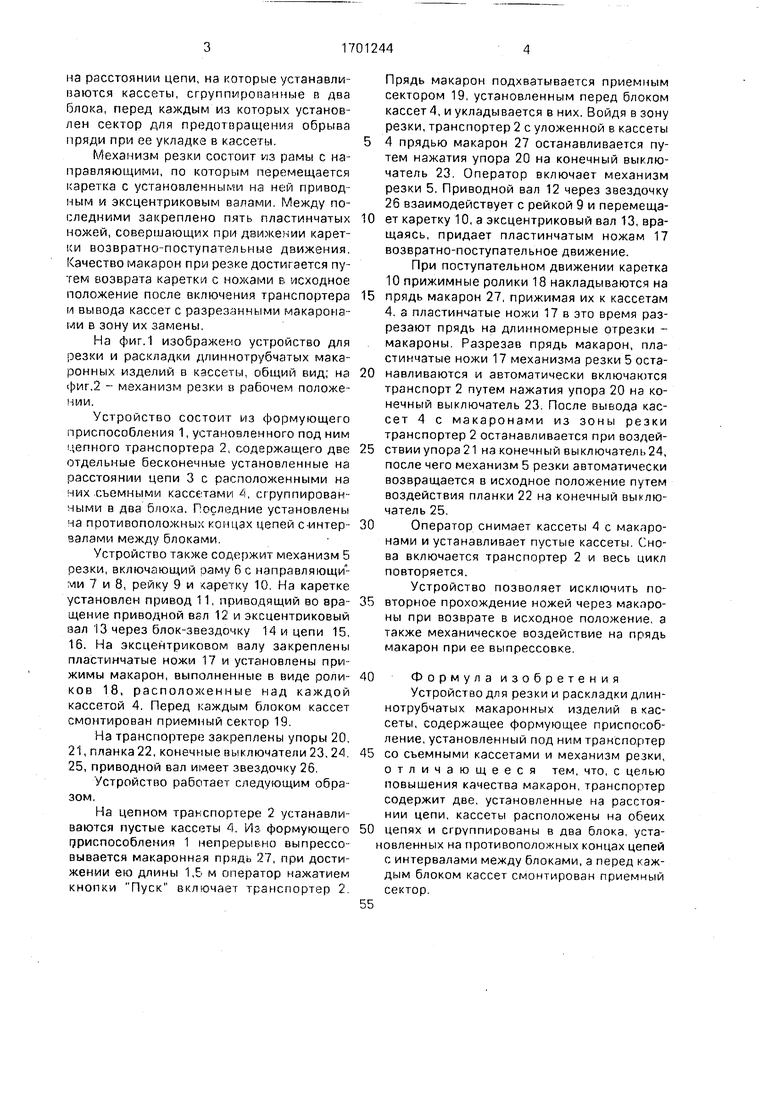

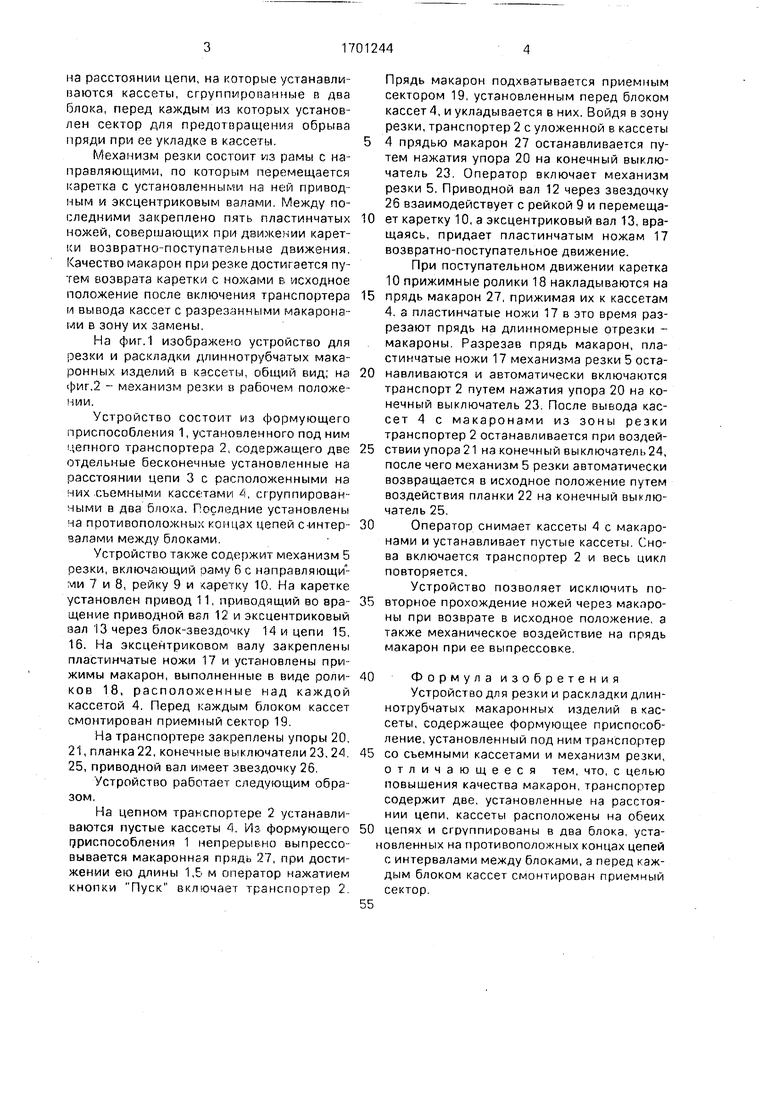

На фиг.1 изображено устройство для резки и раскладки длиннотрубчатых макаронных изделий в кассеты, общий вид; на фиг.2 - механизм резки в рабочем положении.

Устройство состоит из формующего приспособления 1, установленного под ним цепного транспортера 2, содержащего две отдельные бесконечные установленные на расстоянии цепи 3 с расположенными на них съемными кассетами 4. сгруппированными в два блока. Последние установлены на противоположных концах цепей свитер- валами между блоками.

Устройство также содержит механизм 5 резки, включающий раму б с нзправляющи - ми 7 и 8, рейку 9 и каретку 10. На каретке установлен привод 11, приводящий во вращение приводной вал 12 и эксцентриковый вал 13 через блок-звездочку 14 и цепи 15, 16. На эксцентриковом валу закреплены пластинчатые ножи 17 и установлены прижимы макарон, выполненные в виде роликов 18, расположенные над каждой кассетой 4. Перед каждым блоком кассет смонтирован приемный сектор 19.

На транспортере закреплены упоры 20, 21, планка 22, конечные выключатели 23, 24, 25, приводной вал имеет звездочку 26.

Устройство работает следующим образом.

На цепном транспортере 2 устанавливаются пустые кассеты 4. Из формующего приспособления 1 непрерывно выпрессо- вывается макаронная прядь 27, при достижении ею длины 1.5 м оператор нажатием кнопки Пуск включает транспортер 2.

Прядь макарон подхватывается приемным сектором 19, установленным перед блоком кассет 4, и укладывается в них. Войдя в зону резки, транспортер 2 с уложенной в кассеты

4 прядью макарон 27 останавливается путем нажатия упора 20 на конечный выключатель 23. Оператор включает механизм резки 5. Приводной вал 12 через звездочку 26 взаимодействует с рейкой 9 и перемещает каретку 10, а эксцентриковый вал 13, вращаясь, придает пластинчатым ножам 17 возвратно-поступательное движение.

При поступательном движении каротка 10 прижимные ролики 18 накладываются на

прядь макарон 27, прижимая их к кассетам 4, а пластинчатые ножи 17 в это время разрезают прядь на длинномерные отрезки - макароны. Разрезав прядь макарон, пластинчатые ножи 17 механизма резки 5 останавливаются и автоматически включаются транспорт 2 путем нажатия упора 20 на конечный выключатель 23. После вывода кассет 4 с макаронами из зоны резки транспортер 2 останавливается при воздействииупора21 на конечный выключатель24, после чего механизм 5 резки автоматически возвращается в исходное положение путем воздействия планки 22 на конечный выключатель 25.

Оператор снимает кассеты 4 с маклронами и устанавливает пустые кассеты. Снова включается транспортер 2 и весь цикл повторяется.

Устройство позволяет исключить повторное прохождение ножей через макароны при возврате в исходное положение, а также механическое воздействие на прядь макарон при ее выпрессовке.

Формула изобретения

Устройство для резки и раскладки длиннотрубчатых макаронных изделий в кассеты, содержащее формующее приспособление, установленный под ним транспортер

со съемными кассетами и механизм резки, отличающееся тем, что. с цепью повышения качества макарон, транспортер содержит две. установленные на расстоянии цепи, кассеты расположены на обеих

0 цепях и сгруппированы в два блока, установленных на противоположных концах цепей с интервалами между блоками, а перед каждым блоком кассет смонтирован приемный сектор.

5

19

Изобретение относится к оборудованию для пищевой промышленности. Целью изобретения является повышение качества макарон. Установленный под формующим приспособлением 1 транспортер 2 имеет две цепи 3 с установленными на них сьем- ными кассетами 4. сгруппированными в два блфка, перед каждым из которых смонтирован приемный сектор 19. Механизм резки включает каретку с пластинчатыми ножами 17. 2 ил.

| Установка для производства макаронных изделий | 1980 |

|

SU971226A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-30—Публикация

1989-02-22—Подача