Изобретение относится к обработке металлов давлением, дает возможность изготавливать заготовки кулачковых валов, и может быть использовано в различных отраслях машиностроения при производстве двигателей внутреннего сгорания, тормозных устройств различных машин и установок.

Цель изобретения - снижение металлоемкости, трудоемкости изготовления и повышение качества получаемых изделий.

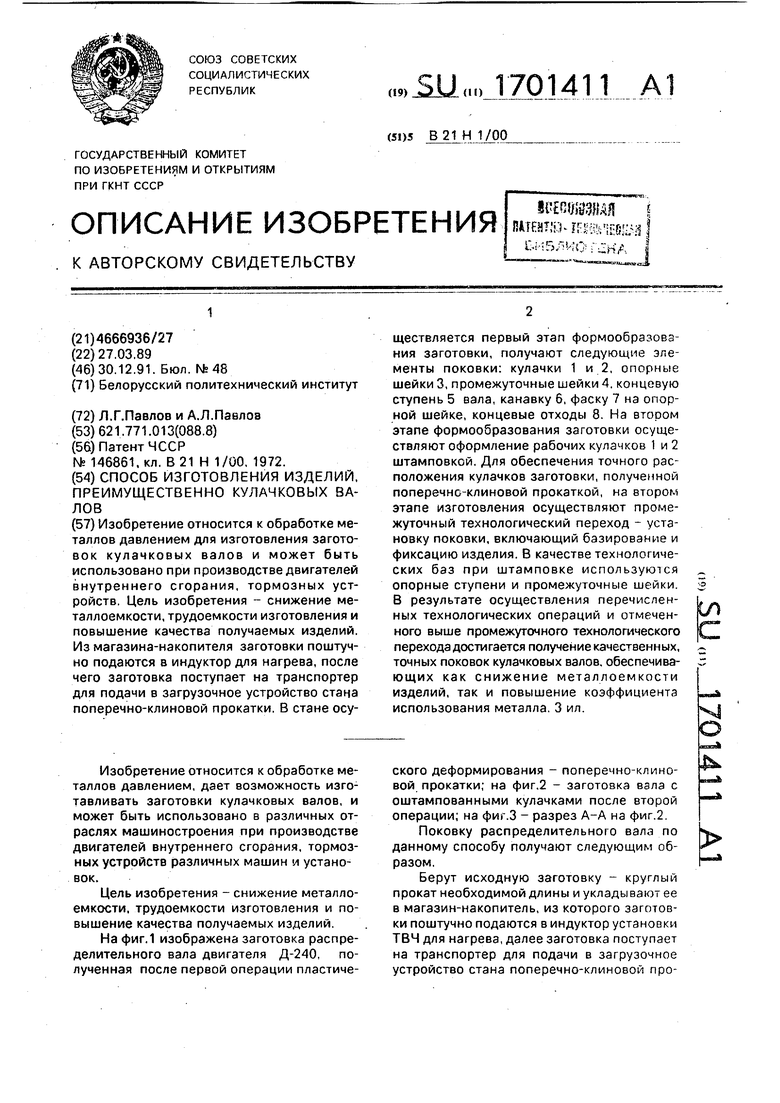

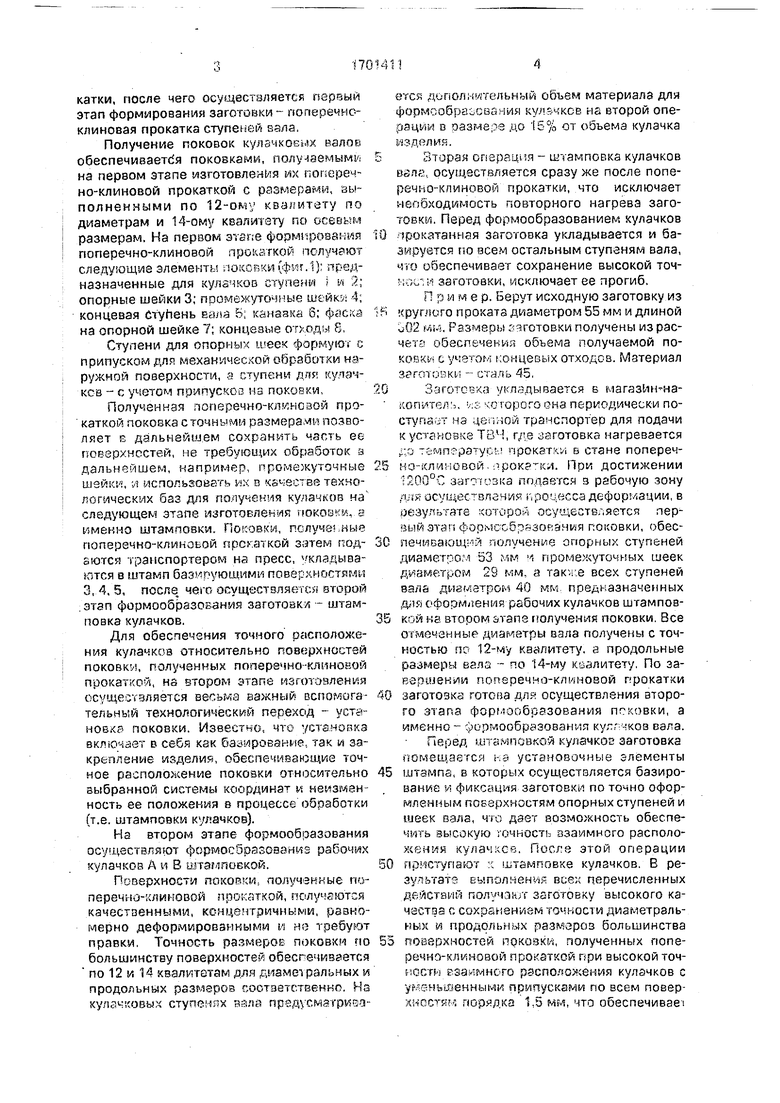

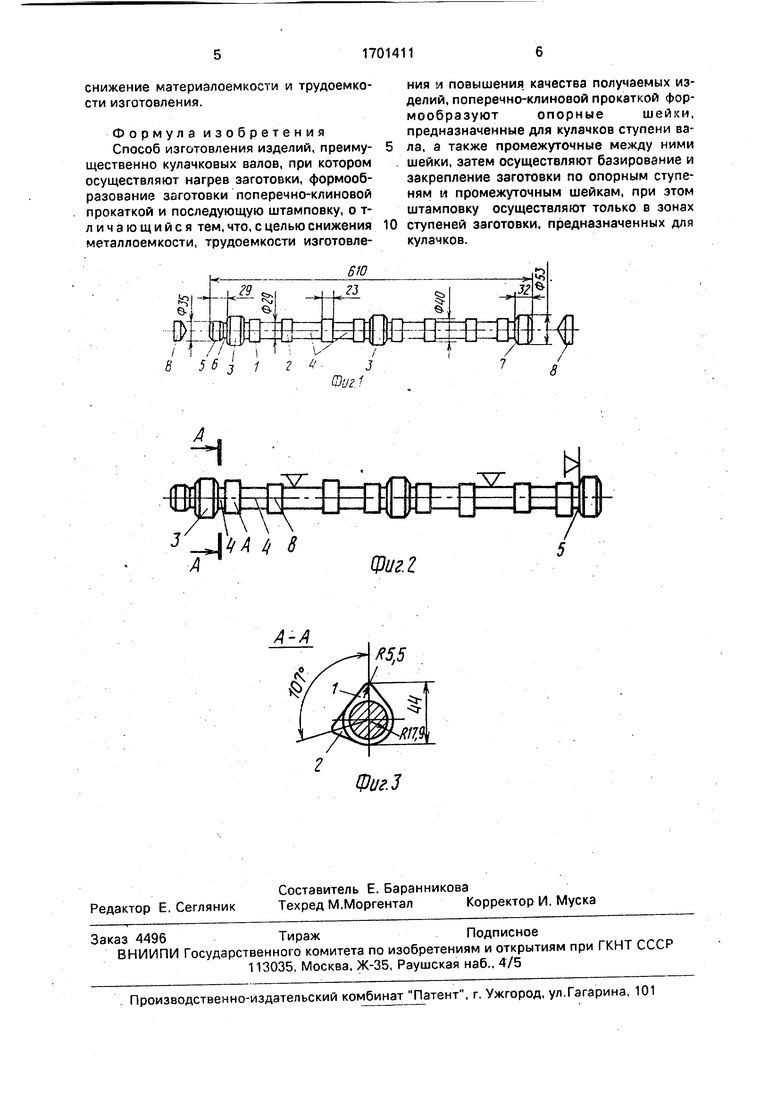

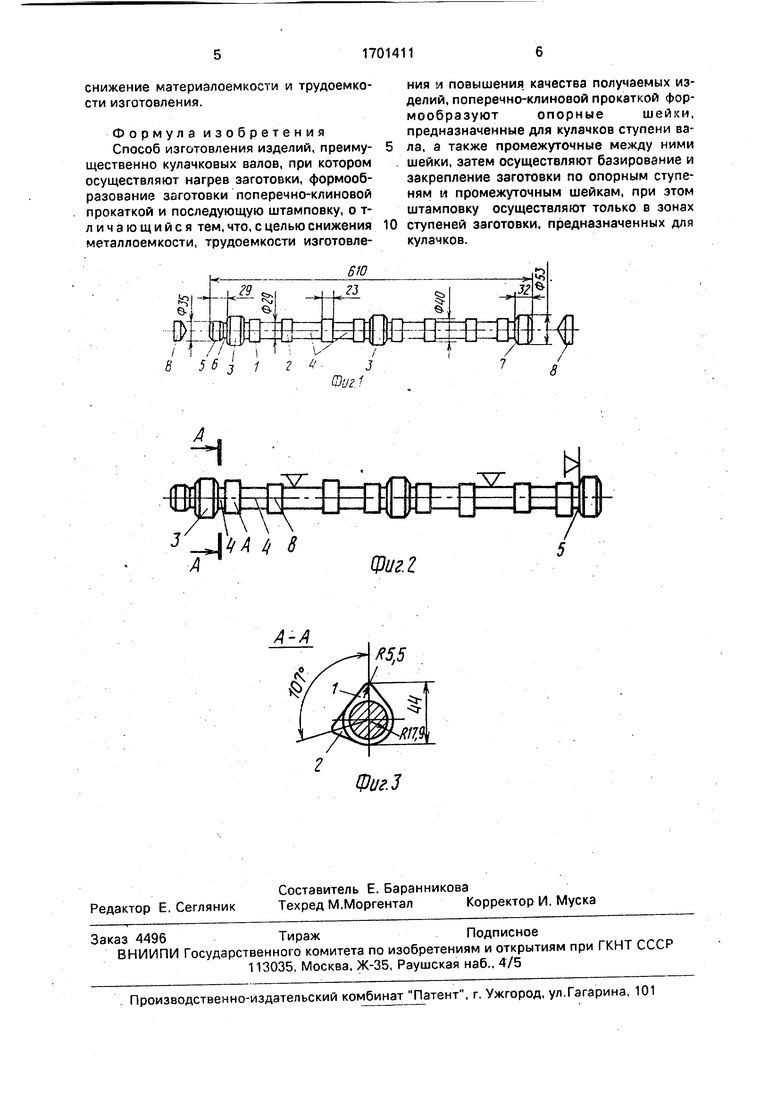

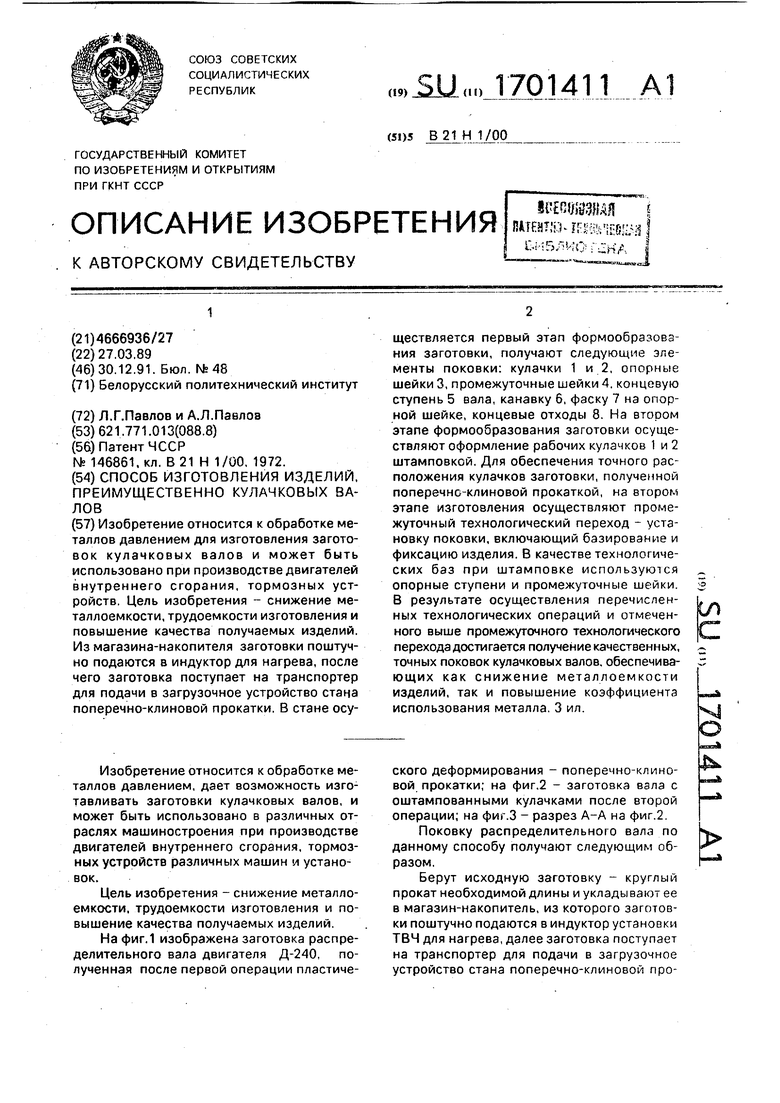

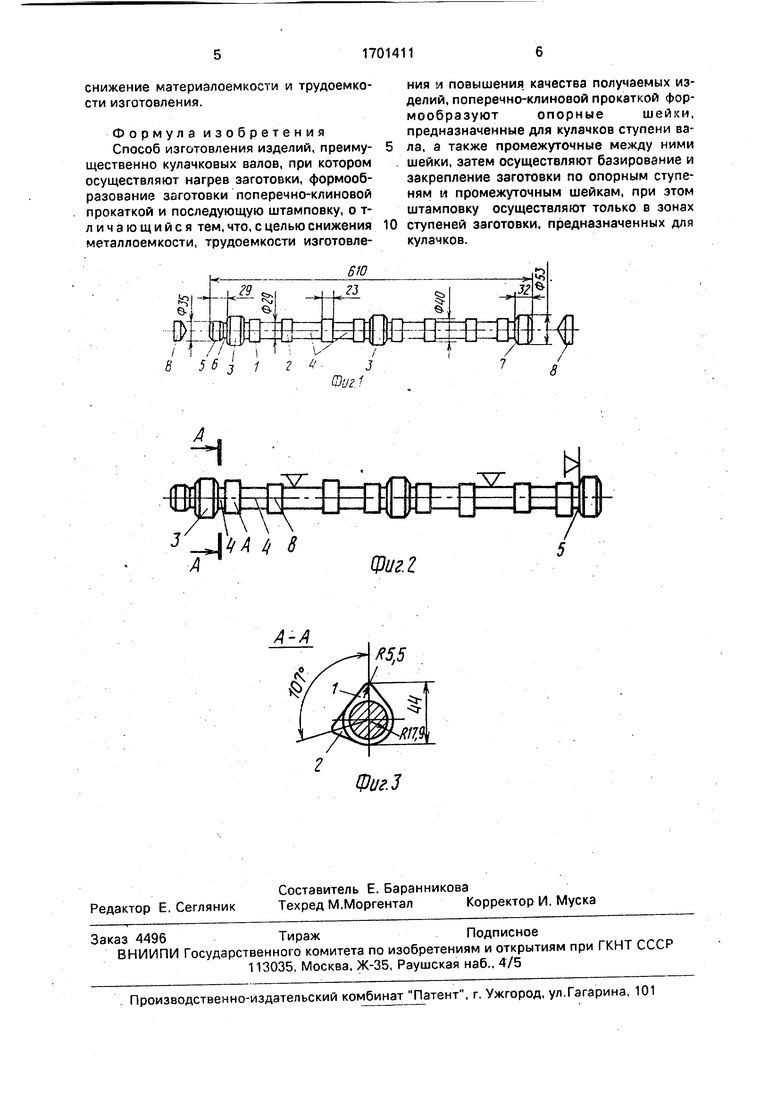

На фиг.1 изображена заготовка распределительного вала двигателя Д-240, полученная после первой операции пластического деформирования - поперечно-клиновой прокатки; на фиг.2 - заготовка вала с оштампованными кулачками после второй операции; на фиг.З - разрез А-А на фиг.2

Поковку распределительного вала по данному способу получают следующим образом.

Берут исходную заготовку - круглый прокат необходимой длины и укладывают ее в магазин-накопитель, из которого заготовки поштучно подаются в индуктор установки ТВЧ для нагрева, далее заготовка поступает на транспортер для подачи в загрузочное устройство стана поперечно-клиновой прокатки, после чего осуществляется первый этап формирования заготовки - поперечно- клиновая прокатка ступеней вала.

Получение поковок кулачковых валов обеспечиваете поковками, получаемыми на первом этзпе изготовления ш г.ог.ереч- но-клиновой прокаткой с размерами, зы полненными по 12-ому кванитату по диаметрам и 14-ому квалшзту по осевь м размерам, На первом э-.апе формирования поперечно-клиновой прока гкоР получают следующие элемента .} предназначенные для кулачков ступени -л , опорные шейки 3; промежуточные шейк. -4, концевая стуИень вала Ь канавка 8; на опорной шейке 7; концевые 8,

Ступени для опорных шеек формую с припуском ДЛР механической обработки наружной поверхности, ч ступени ДПР ку1ач- KCS - с учетом припусчоз из поковки,

Полученная поперечно-клановой прокаткой поковка сточными размерами позволяет с дальнейшем сохранить часль е& поверхностей, не требующих обработок з дальнейшем, например, промежуточные , 1 использовав и в технологических баз для получения купачков ча следующем этзпе изготовления иоков, э именно штамповки, Потавки, рслучв ИЫР поперечно-клиновой про ат кой затем подаются транспортером на пресс, кладыва- (отся в штамп базирующими поверхностями 3, 4, 5, после чего осуществляв i с второй этап формообразования заготовка - штамповка кулачков.

Для обеспечения точного расположения кулачкев относительно поверхностей поковкм, полученных поперечна-клиновой прокатной, на втором этапе изгот мления ссуде является весьма важный вспомогательный технологический переход - уств нов.а поковки. Известно, что устгчовка включает в себя как базирование, так и закрепление изделия, обеспечивающие точное расположение поковки относительно выбранной системы координат и неизменность ее положения в процессе обработки (т.е. штамповки кулачков).

На втором этапе формообразования осуществляют формосЭразоеаниз рабочих кулачков А и В штамповкой.

Поверхности ПОКОРИМ полученные поперечно-клиновой про: аткой, получаются качественными, концентричными, равномерно деформированными и не требуют правки, Точность размеров поковки по большинству поверхностей обеспечивается по 12 и И квалигетам для диаметральных и продольных размеров соотзетгтвенно. На купа ковых ступе wx я,ло пр ц сматрисоетсй дополнительный оЬъем материала для формообра саачия кул чксв на второй операции о оазме э до Ј % от объема кулачка ИЗЛРЛИЯ.

Вторая onepaunq - штамповка кулачков

вилл осуществляется сразу же после поперечно-клиновой прокатки, что исключает неооходимость повторного нагрева заготовки. Перед формообразованием кулачков

рокатанная заготовка укладывается и базируется по всем остальным ступеням вала, 4iо обеспечивает сохранение высокой точ- заготовки, исключает ее прогиб. Пример. Берут исходную заготовку из

Ь фупюго проката диаметром 55 мм и длиной 02 МР. Размеоы: iготовки получены из расчет обеспьчеычя объема получаемой по- корк с уче-ом i онцевых отходов. Материал чгг -типки - .

0 Заголовка укпадывае сй в магазин-на- лопитсл,, , чсгорсго она периодически поступал на 4f- ..юи трачспортер для подачи к установке Т8Ч, г/ е заготовка нагревается rrj . прокатt i ь стане попереч5 мо-лли овой трока ки. При достижении Ј00°С полается з рабочую зону ..i, исущес влс ни про есса деформации, в иез Фьгате отироЛ ,,яется пер- вимэтап формссбр зо ачия поковки, обес0 лечивающ й получение опорных ступеней диамст о i ЬЗ мм ч промежуточных шеек диаметром 29 мм, а так. е всех ступеней вала дий /атром 40 мм предназначенных доп С Фоомлений рабочих кулачков штампов5 не втооом этапе получения поковки Все О метанные диаметры вала получены с точностью по 12-му квалитету. а продольные размеры егла - по 14-му кг алитету, По за- воршекии поперечно-клиновой гфокатки

0 заготовка готова дл,и осуществления второго si ana формообразования п°ковки, а именно- формообразования куг -коа вага. Перед штамповкой кулачкос заготовка помешается ta установочные элементы

5 штампа, в которых осуществляется базирование w фиксация заготовки по точно оформленным поверхностям опорных ступеней и шеек вала, чю дает возможность обеспечить высокую ,очьост1 взаимного располо- кулач vce. Посла этой операции

0 преступают . кулачков. В результат™ Быпол1ген«; sue;; перечисленных действий получают заготовку высокого ка- честоа с сохранением точности диаметральных и продольных paavapos большинства

5 поверхностей поковки, полученных поперечно-клиновой прокаткой при высокой точное п. еза мнсго расположения кулачков с уг чь пеннымк припусками по всем поеер titrcTKF порядка 1 5 ми, что обеспечивав

снижение материалоемкости и трудоемкости изготовления.

Формула изобретения Способ изготовления изделий, преимущественно кулачковых валов, при котором осуществляют нагрев заготовки, формообразование заготовки поперечно-клиновой прокаткой и последующую штамповку, о т- личающийся тем, что, с целью снижения металлоемкости, трудоемкости изготовле

ния и повышения качества получаемых изделий, поперечно-клиновой прокаткой фор- мообразуют опорныешейки,

предназначенные для кулачков ступени вала, а также промежуточные между ними шейки, затем осуществляют базирование и закрепление заготовки по опорным ступеням и промежуточным шейкам, при этом штамповку осуществляют только в зонах ступеней заготовки, предназначенных для кулачков.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ СЕЧЕНИЕМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2008 |

|

RU2381861C1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| Способ изготовления поковок с отростками | 1987 |

|

SU1523236A1 |

| Способ изготовления поковок крестовин карданных валов | 1987 |

|

SU1417981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2232308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2280528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2273542C1 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ КОЛЕНЧАТОГО ВАЛА | 2003 |

|

RU2241567C1 |

Изобретение относится к обработке металлов давлением для изготовления загото- вок кулачковых валов и может быть использовано при производстве двигателей внутреннего сгорания, тормозных устройств. Цель изобретения - снижение металлоемкости, трудоемкости изготовления и повышение качества получаемых изделий. Из магазина-накопителя заготовки поштучно подаются в индуктор для нагрева, после чего заготовка поступает на транспортер для подачи в загрузочное устройство стана поперечно-клиновой прокатки. В стане осуществляется первый этап формообразования заготовки, получают следующие элементы поковки: кулачки 1 и 2, опорные шейки 3, промежуточные шейки 4, концевую ступень 5 вала, канавку 6, фаску 7 на опорной шейке, концевые отходы 8. На BTODOM этапе формообразования заготовки осуществляют оформление рабочих кулачков 1 и 2 штамповкой. Для обеспечения точного расположения кулачков заготовки, полученной поперечно-клиновой прокаткой, на втором этапе изготовления осуществляют промежуточный технологический переход - установку поковки, включающий базирование и фиксацию изделия. В качестве технологических баз при штамповке используются опорные ступени и промежуточные шейки. В результате осуществления перечисленных технологических операций и отмеченного выше промежуточного технологического перехода достигается получение качественных, точных поковок кулачковых валов, обеспечивающих как снижение металлоемкости изделий, так и повышение коэффициента использования металла 3 ил. сл с х|

J Jk4 ii s

A1

A-A

Фиг. 2

| Двухмостовой преобразователь | 1961 |

|

SU146861A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-30—Публикация

1989-03-27—Подача