Изобретение относится к химической промышленности, преимущественно к химии лаков и красок, и может быть использовано в производстве свинцового сурика.

Известен способ получения свинцового сурика из окислов свинца посредством их электролитического окисления. Этот способ требует больших объемов агрессивных кислот (азотная, уксусная), цветных металлов и стали, а также мероприятий по экологической защите места производства. Получаемый этим способом товарный продукт содержит 80% свинцового сурика, а суммарное время, затрачиваемое на операцию электролиза и окисление, составляет от 10 до 12 ч.

Известен также способ получения свинцового сурика из смеси 80% массикота (желтой ромбической окиси свинца) и 20% порошкообразного металлического свинца, включающий термическое окисление на воздухе этой смеси при строго регламентированной температуре 450-500°С. Основной недостаток этого способа состоит в длительности индукционного периода, предшествующего процессу окисления массикота до сурика. Для получения товарного продукта, содержащего 80% сурика, исходную смесь выдерживают при Температуре 450-500°С не менее 12ч.

Цель изобретения - сокращение времени на получение свинцового сурика.

Достигается это тем, что в способе, включающем термическое окисление на воздухе массикота при температуре 450- 500°С, непосредственно перед тёрмичеVI

hO О

о

VI

ским окислением его подвергают обработке в мельнице до превращения в материал, содержащий 80-85% глета (красной тетрагональной окиси свинца).

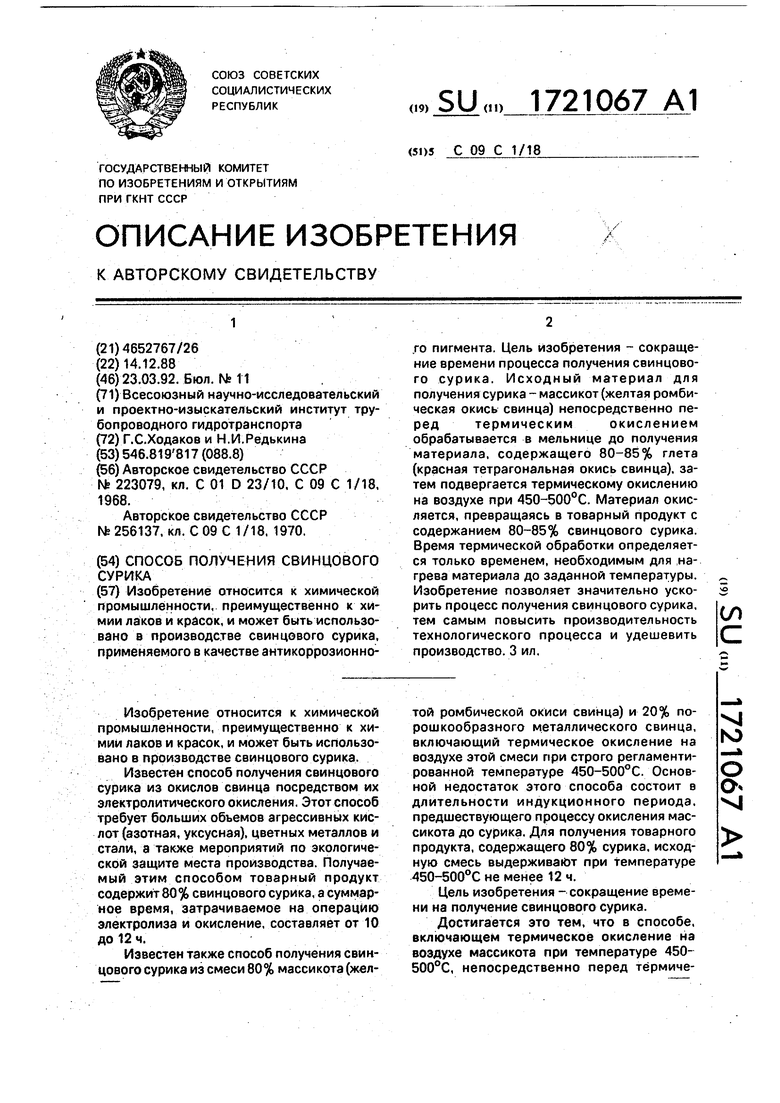

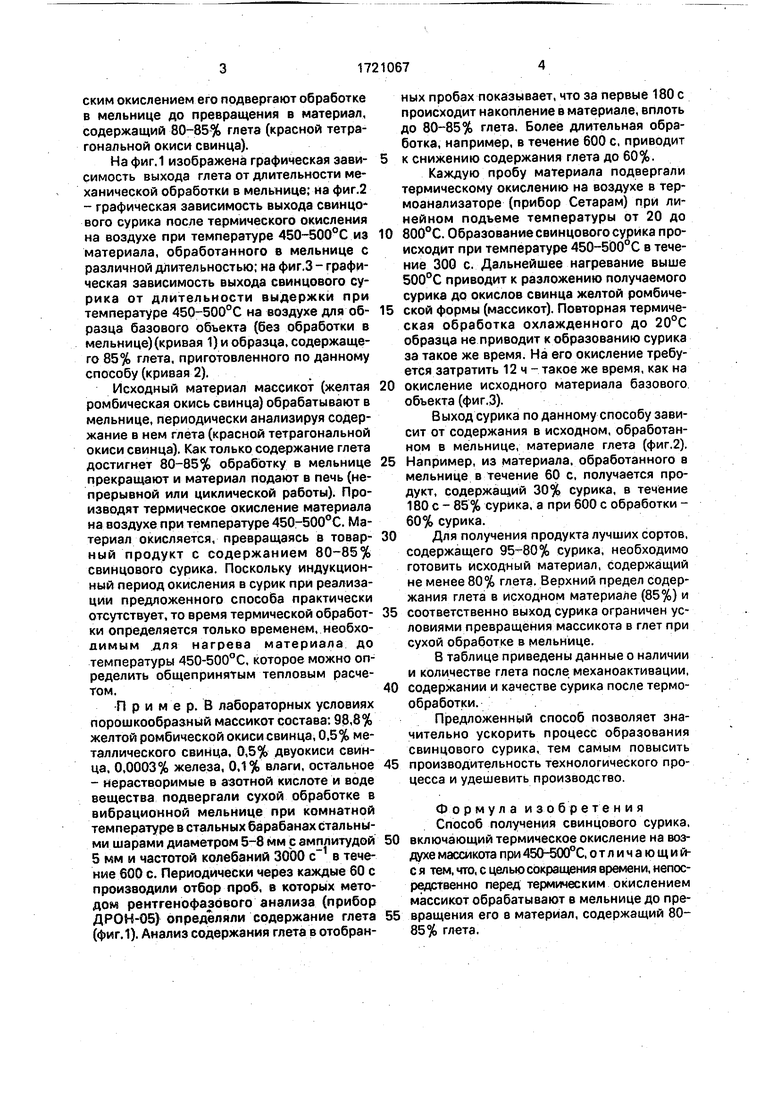

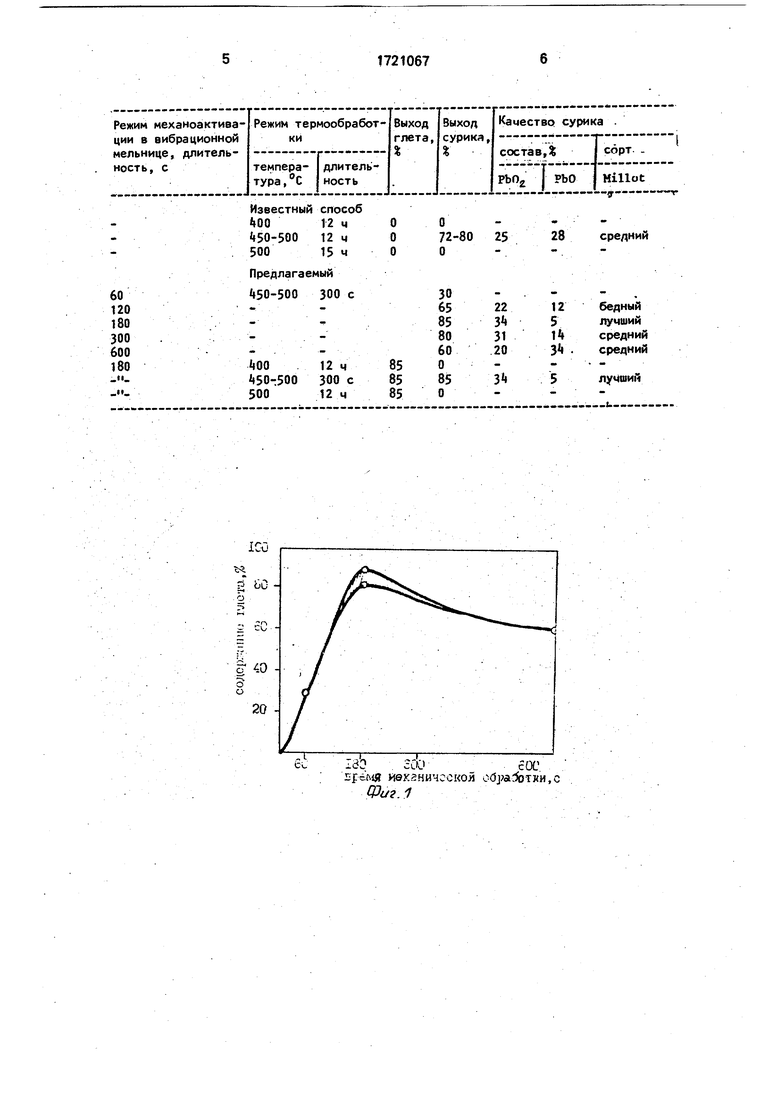

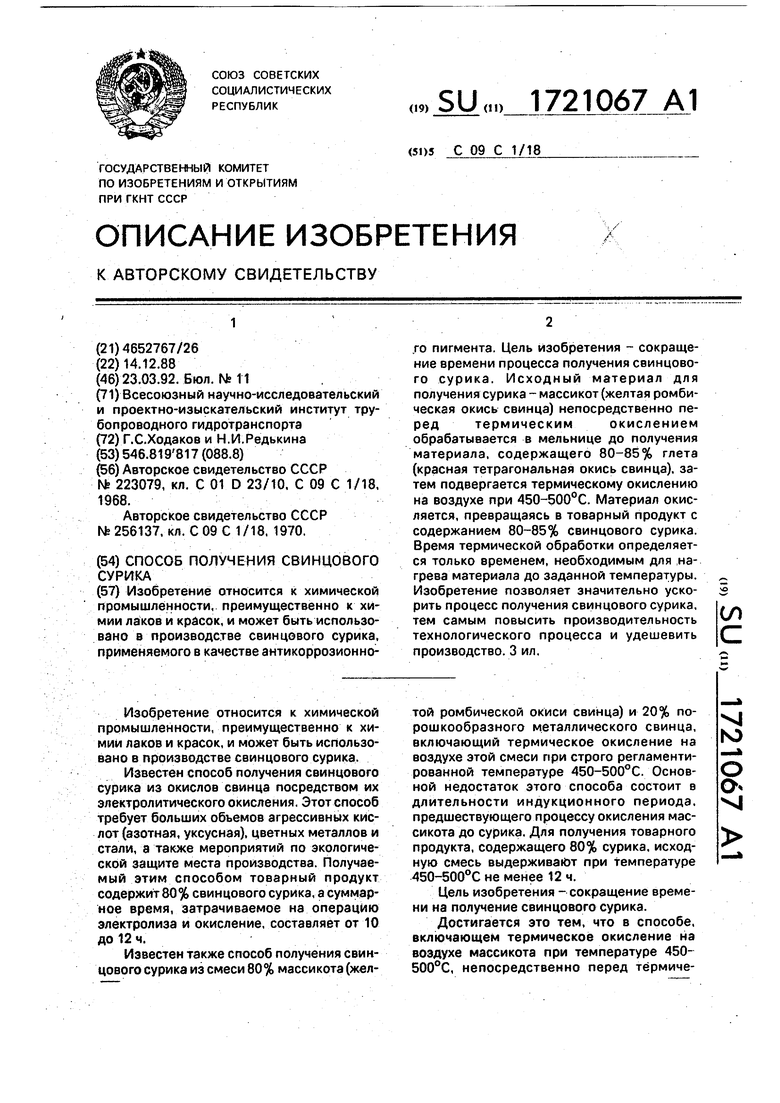

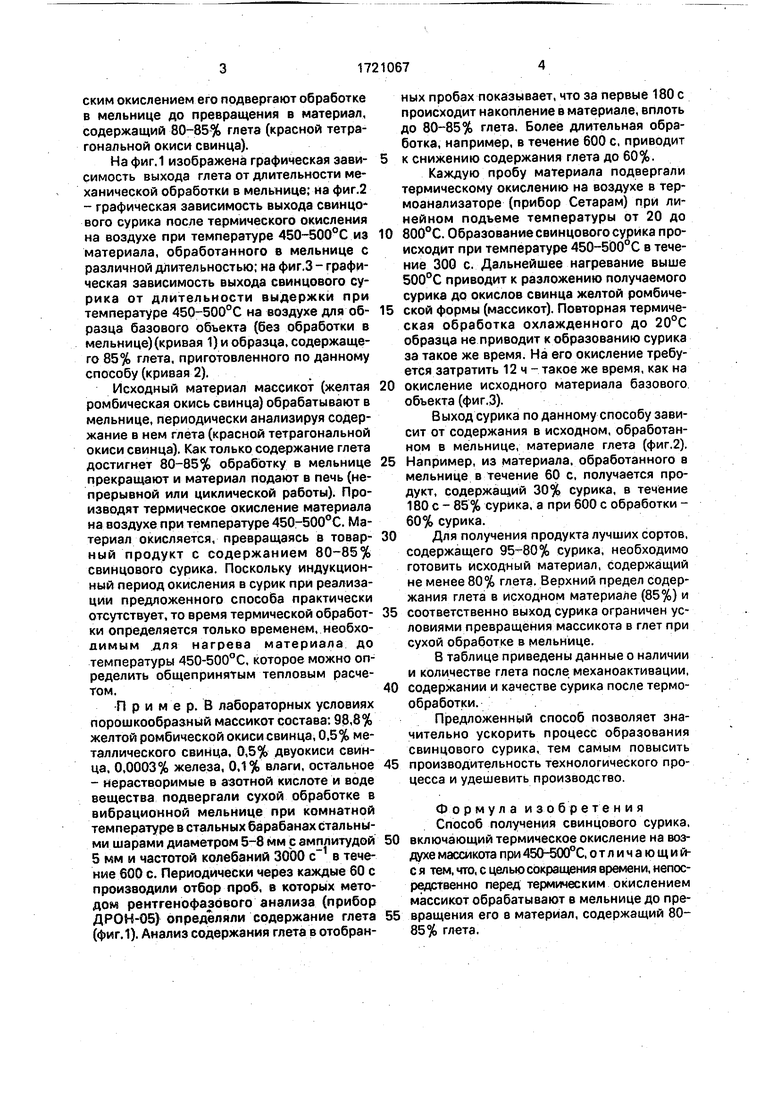

На фиг.1 изображена графическая зависимость выхода глета от длительности механической обработки в мельнице; на фиг.2

-графическая зависимость выхода свинцового сурика после термического окисления на воздухе при температуре 450-500°С из материала, обработанного в мельнице с различной длительностью; на фиг.З - графическая зависимость выхода свинцового сурика от длительности выдержки при температуре 450-500°С на воздухе для образца базового объекта (без обработки в мельнице) (кривая 1) и образца, содержащего 85% глета, приготовленного по данному способу (кривая 2).

Исходный материал массикот (желтая ромбическая окись свинца) обрабатывают в мельнице, периодически анализируя содержание в нем глета (красной тетрагональной окиси свинца). Как только содержание глета достигнет 80-85% обработку в мельнице прекращают и материал подают в печь (непрерывной или циклической работы). Производят термическое окисление материала на воздухе при температуре 450-500°С. Материал окисляется, превращаясь в товарный продукт с содержанием 80-85% свинцового сурика. Поскольку индукционный период окисления в сурик при реализации предложенного способа практически отсутствует, то время термической обработки определяется только временем, необходимым .для нагрева материала до температуры 450-500°С, которое можно определить общепринятым тепловым расчетом.

Пример. В лабораторных условиях порошкообразный массикот состава: 98,8% желтой ромбической окиси свинца, 0,5% металлического свинца, 0,5% двуокиси свинца, 0,0003% железа, 0,1% влаги, остальное

-нерастворимые в азотной кислоте и воде вещества подвергали сухой обработке в вибрационной мельнице при комнатной температуре в стал ьн ых барабанах стал ьны- ми шарами диаметром 5-8 мм с амплитудой 5 мм и частотой колебаний 3000 с в течение 600 с. Периодически через каждые 60 с производили отбор проб, в которых методом рентгенофазового анализа (прибор ДРОН-05) определяли содержание глета (фиг.1). Анализ содержания глета в отобранных пробах показывает, что за первые 180 с происходит накопление в материале, вплоть до 80-85% глета. Более длительная обработка, например, в течение 600 с, приводит

к снижению содержания глета до 60%.

Каждую пробу материала подвергали термическому окислению на воздухе в термоанализаторе (прибор Сетарам) при линейном подъеме температуры от 20 до

800°С. Образование свинцового сурика происходит при температуре 450-500°С в течение 300 с. Дальнейшее нагревание выше 500°С приводит к разложению получаемого сурика до окислов свинца желтой ромбической формы (массикот). Повторная термическая обработка охлажденного до 20°С образца не приводит к образованию сурика за такое же время. На его окисление требуется затратить 12ч - такое же время, как на

окисление исходного материала базового объекта (фиг.З).

Выход сурика по данному способу зависит от содержания в исходном, обработанном в мельнице, материале глета (фиг.2).

Например, из материала, обработанного в мельнице в течение 60 с, получается продукт, содержащий 30% сурика, в течение 180 с - 85% сурика, а при 600 с обработки - 60% сурика.

Для получения продукта лучших сортов, содержащего 95-80% сурика, необходимо готовить исходный материал, содержащий не менее 80% глета. Верхний предел содержания глета в исходном материале (85%) и

соответственно выход сурика ограничен условиями превращения массикота в глет при сухой обработке в мельнице.

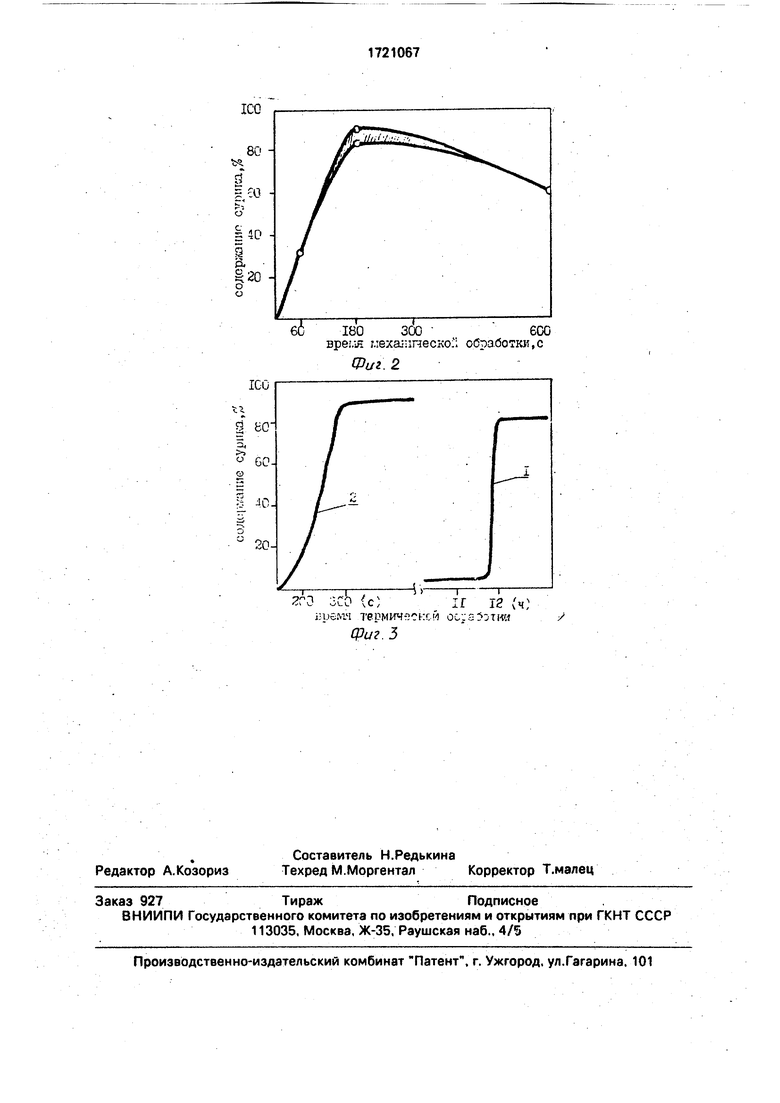

В таблице приведены данные о наличии и количестве глета после механоактивации,

содержании и качестве сурика после термообработки.

Предложенный способ позволяет значительно ускорить процесс образования свинцового сурика, тем самым повысить

производительность технологического процесса и удешевить производство.

Формула изобретения Способ получения свинцового сурика, включающий термическое окисление на воз- духе массикота при 450 500°С, о т л и ч а ю щ и й- с я тем, что, с целью сокращения времени, непосредственно перед термическим окислением массикот обрабатывают в мельнице до пре- вращения его в материал, содержащий 80- 85% глета.

Предлагаемый

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения свинцового сурика | 1988 |

|

SU1638146A1 |

| Способ получения свинцового сурика | 1988 |

|

SU1701718A1 |

| Способ производства глета свинцового альфа-модификации | 2018 |

|

RU2678057C1 |

| Аппарат для получения сурика | 1925 |

|

SU5549A1 |

| Способ получения окислов свинца | 1977 |

|

SU763275A1 |

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ СВИНЦОВОГО СУРИКА | 1925 |

|

SU4579A1 |

| Способ получения порошка титаната свинца | 1982 |

|

SU1070867A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦОВОГО СУРИКА | 1966 |

|

SU223235A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ, В ЧАСТНОСТИ, ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СВИНЦА ОБЖИГОМ МАССИКОТА | 1990 |

|

RU2070308C1 |

| Способ получения сурика, для производства свинцовых аккумуляторов | 1938 |

|

SU63507A1 |

Изобретение относится к химической промышленности, преимущественно к химии лаков и красок, и может быть использовано в производстве свинцового сурика, применяемого в качестве антикоррозионного пигмента. Цель изобретения - сокращение времени процесса получения свинцового сурика. Исходный материал для получения сурика -массикот(желтая ромбическая окись свинца) непосредственно перед термическим окислением обрабатывается в мельнице до получения материала, содержащего 80-85% глета (красная тетрагональная окись свинца), затем подвергается термическому окислению на воздухе при 450-500°С. Материал окисляется, превращаясь в товарный продукт с содержанием 80-85% свинцового сурика. Время термической обработки определяется только временем, необходимым для нагрева материала до заданной температуры. Изобретение позволяет значительно ускорить процесс получения свинцового сурика, тем самым повысить производительность технологического процесса и удешевить производство. 3 ил. (Л С

. .-сОС.

время иехгннчсской сЗра-Зотхи.с Фаг. 1

80 ъч.

а |бо о

§40

о.

го

о о

60180 300 600

время глехаглтчесло обработки,с

Фиг. 2

100

ir I («о

iu.ie.M4 термической

00-1 k / ..

ii J OLl.1 C/

Ф«/г.З

| Авторское свидетельство СССР № 223079, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №256137, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-03-23—Публикация

1988-12-14—Подача