(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| Способ получения брикетов | 1991 |

|

SU1824426A1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ | 2020 |

|

RU2745006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2019 |

|

RU2733947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| Брикет для основного сталеплавильного процесса и способ производства брикета | 1986 |

|

SU1401064A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2528666C2 |

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

.Изобретение относится к переработке целлюлозосодержащего материала, в частности к способам получения шихты для брикетирования с применением связующего вещества, и может быть использовано в лесотехнической, химической, металлургической промышленности Цель изобретения - упрощение и удешевление процесса при одновременном повышении качества шихты. Способ включает высокотемпературный пиролиз целлюлозосодержащего материала с получением древесного угля и парогазовой смеси, нанесение на поверхность угля в качестве связующего парогазовой смеси путем пропускания ее через слой угля при массовом соотношении (2-25): 1 соответственно. 1 ил., 2 табл

Изобретение относится к переработке целлюлозосодержащего материала, в частности к способам получения шихты для брикетирования со связующим, и может быть использовано в лесотехнической, химической, металлургической промышленности.

Цель изобретения - упрощение и удешевление процесса при одновременном повышении качества шихты.

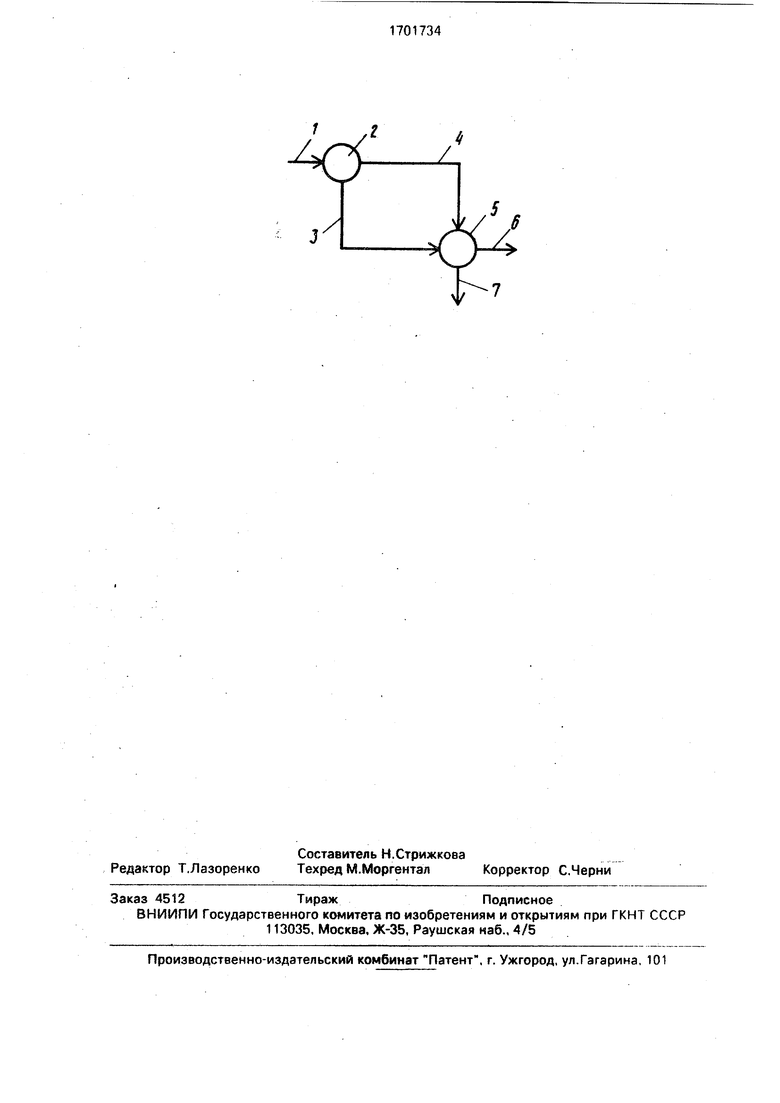

На чертеже представлена схема осуществления способа.I

Дисперсное целлюлозосодержащее сырье по линии 1 подают в реторту и подвергают высокотемпературному пиролизу при 400-700°С, полученные в процессе пиролиза древесный уголь с температурой на выходе 100-130°С по линии 3 и парогазовая смесь (ПГС), имеющая температуру 130- 150°С, по линии 4 подаются в смеситель 5,

где пускают парогазовую смесь (ПГС) через слой угля при их весовом соотношении (2- 25): 1, получая при этом шихту для брикетирования, которую отводят по линии 6. и газы пиролиза, отводимые по линии 7.

Полученную шихту подвергают термо-. обработке при 120 или 450°С и получают дре- весноугольные брикеты прессованием на шнек-прессе при давлении прессования 20- 1200 кг/см2.

На поверхности горячего угля с температурой 100-130°С при пропускании горячей парогазовой смеси с температурой 130-150°С протекают процессы конденсации и сорбции из парогазовой смеси смоло- образующих компонентов и воды на позерхности частиц древесного угля, что позволяет равномерно распределить связующее в массе в достаточном количестве «

VJ

О

VJ

Ы

упростить процесс получения шихты за счет сокращения стадии предварительной подготовки связующего и последующего его увлажнения, а также улучшить качество шихты за счет равномерного осаждения водорастворимых смол.

Пример. Древесные опилки в количестве 12 кг подвергали пиролизу при 600°С. Вход угля 300 г, выход ПГС-700 г. ПГС в количестве 600 г пропускали через 300 г угля в течение 1 ч. Соотношение ПГС ; уголь 2. Полученную шихту прессовали на шнек- прессе при кг/см2, прокаливали брикеты при 450°С.

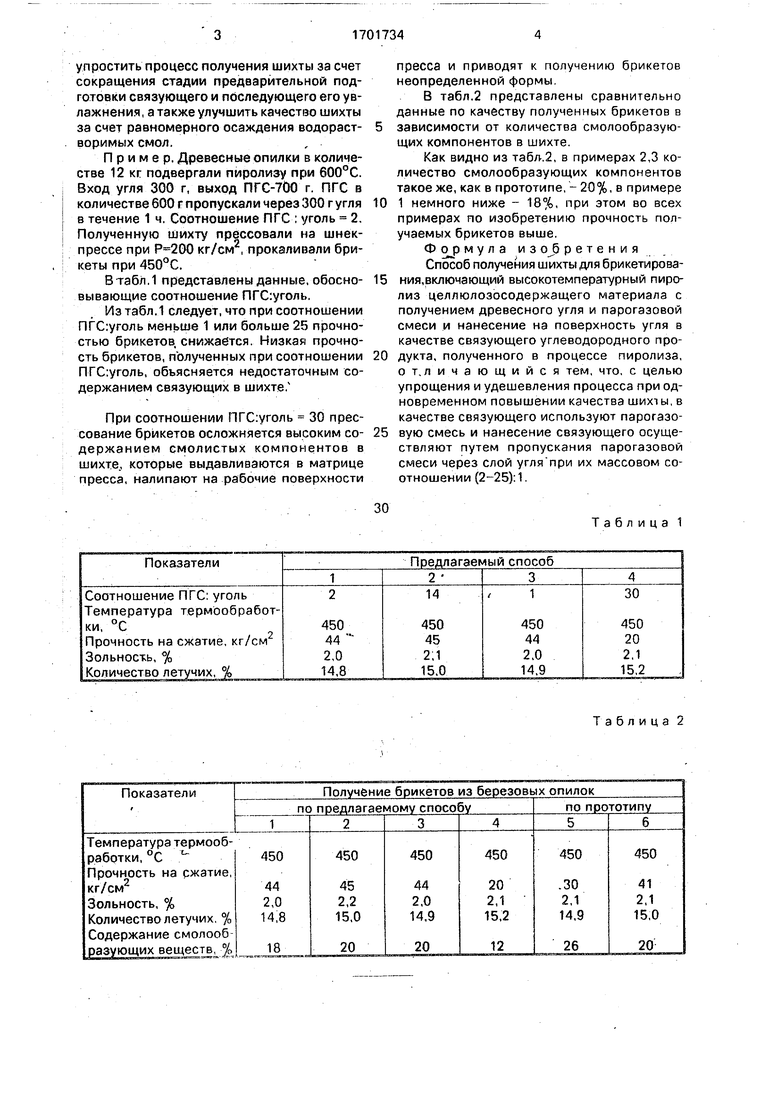

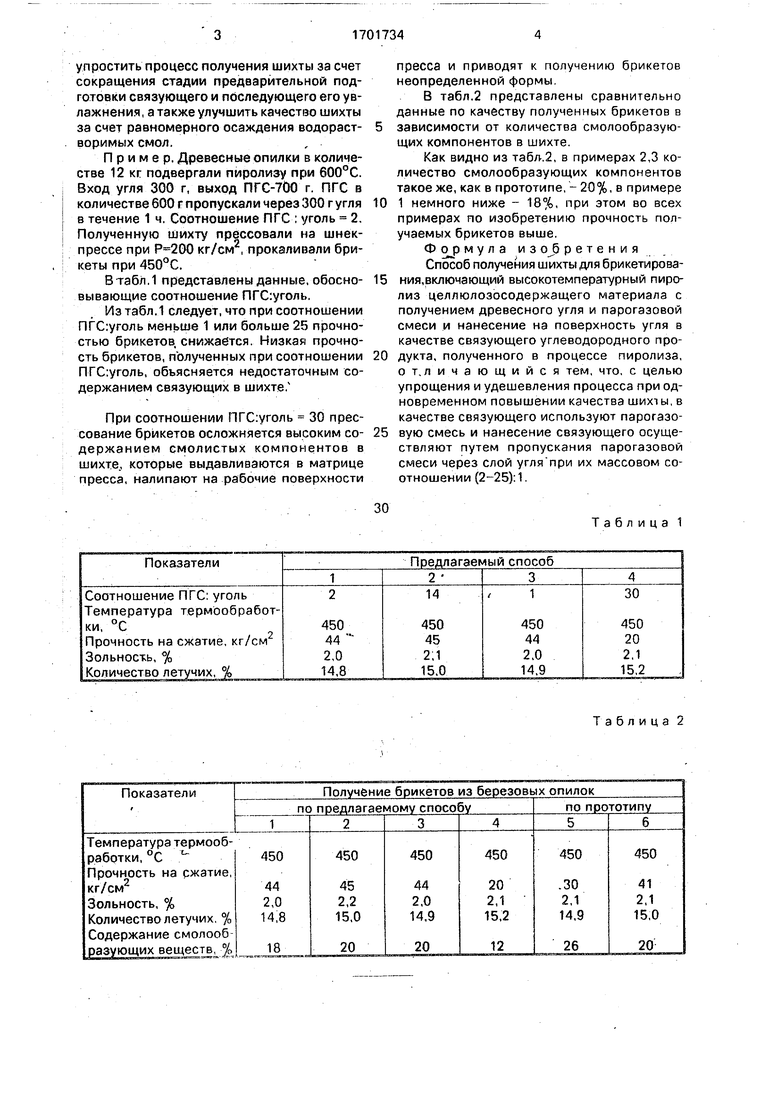

Втабл.1 представлены данные, обосновывающие соотношение ПГС:уголь.

Из табл.1 следует, что при соотношении ПГС:уголь меньше 1 или больше 25 прочностью брикетов, снижается. Низкая прочность брикетов, полученных при соотношении ПГС:уголь, объясняется недостаточным содержанием связующих в шихте.

При соотношении ПГС:уголь 30 прессование брикетов осложняется высоким содержанием смолистых компонентов в шихте, которые выдавливаются в матрице пресса, налипают на рабочие поверхности

0

5

0

5

пресса и приводят к получению брикетов неопределенной формы

В табл.2 представлены сравнительно данные по качеству полученных брикетов в зависимости от количества смолообразую- щих компонентов в шихте.

Как видно из табл.2, в примерах 2,3 количество смолообразуюицих компонентов такое же, как в прототипе, - 20%, в примере 1 немного ниже - 18%, при этом во всех примерах по изобретению прочность получаемых брикетов выше.

Ф OJ3 мула из оЬ р е т е н и я

Способ получения шихты для брикетирова- ния,включающий высокотемпературный пиролиз целлюлозосодержащего материала с получением древесного угля и парогазовой смеси и нанесение на поверхность угля в качестве связующего углеводородного продукта, полученного в процессе пиролиза, от, личающийся тем, что, с целью упрощения и удешевления процесса при одновременном повышении качества шихты, в качестве связующего используют парогазовую смесь и нанесение связующего осуществляют путем пропускания парогазовой смеси через слой угля при их массовом соотношении (2-25): 1.

Таблица 1

Таблица 2

J

| Юрьев Ю.Л | |||

| Зависимость свойств дре- весноугольных брикетов от породы древесины и условий брикетирования | |||

| - Гидролизная и лесотехническая промышленность | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-12-30—Публикация

1989-12-26—Подача