Изобретение относится к металлургии, в частности к исследованию прочностных свойств материалов, а более конкретно - к способам неразрушающих испытаний материалов на сопротивление усталости при циклических нагрузках.

Известен способ испытания материалов, заключающийся в том, что образец нагружают на резонансной частоте, измеряют величину затухания собственных свободных колебаний материала образца, по которой судят о внутренних напряжениях, примесях, величине зерна и т.п.

Существенным недостатком такого способа является то, что он может быть использован только для выбраковки деталей.

Известен также способ определения циклической прочности материала, основанный на определении зависимости декремента колебаний материала детали (конструкции) и материала образца от числа циклов нагружения и последующего определения циклической прочности детали путем сравнения декрементов колебания материала детали и образца.

Существенным недостатком указанного способа является необходимость испытания дополнительных образцов, что увеличивает продолжительность испытания. К недостаткам способа следует отнести и то. что зависимость декремента колебаний о&- разца и готового изделия от количества циклов нагружения не имеет четко выраженной границы, предшествующей моменту разрушения образца.

v| О

ю го

00 00

Целью изобретения является повышение достоверности путем устранения погрешности, связанной с наличием остаточных внутренних напряжений.

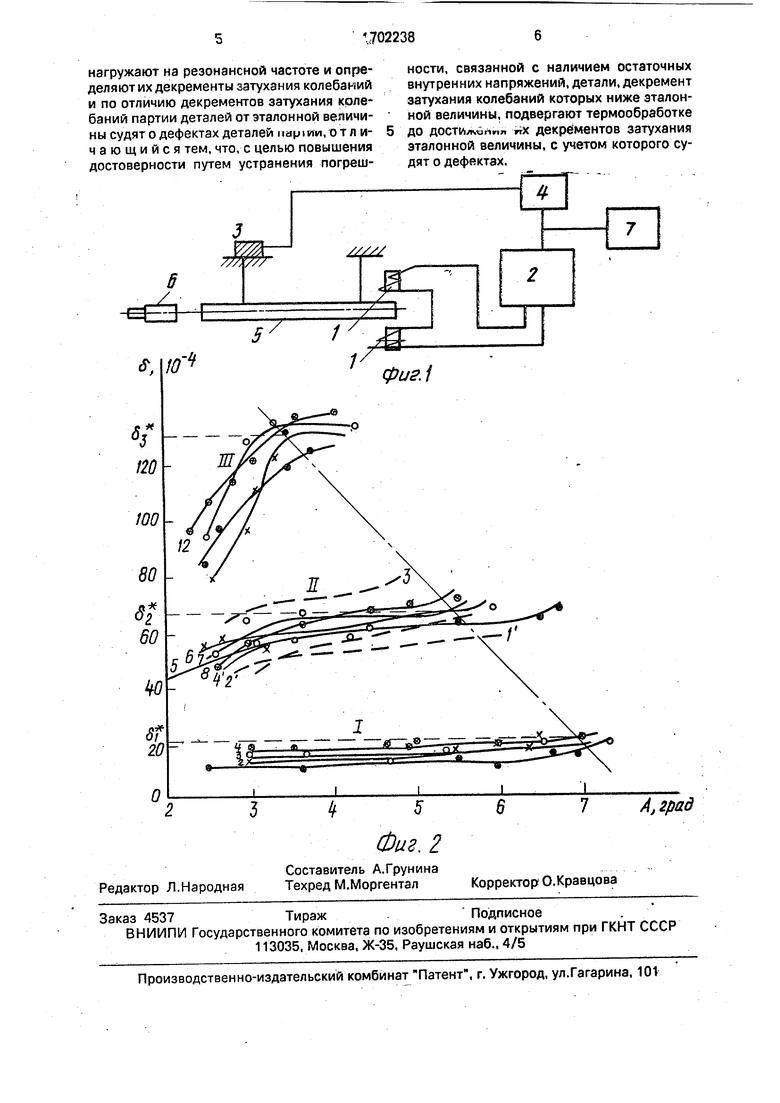

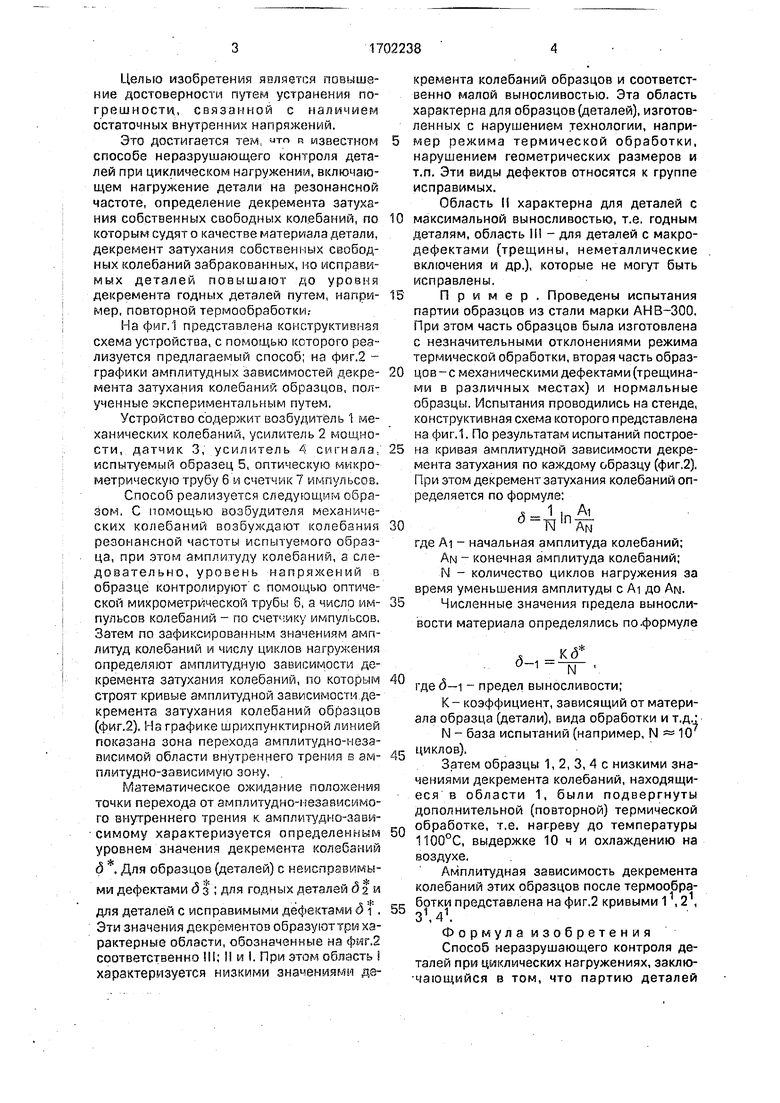

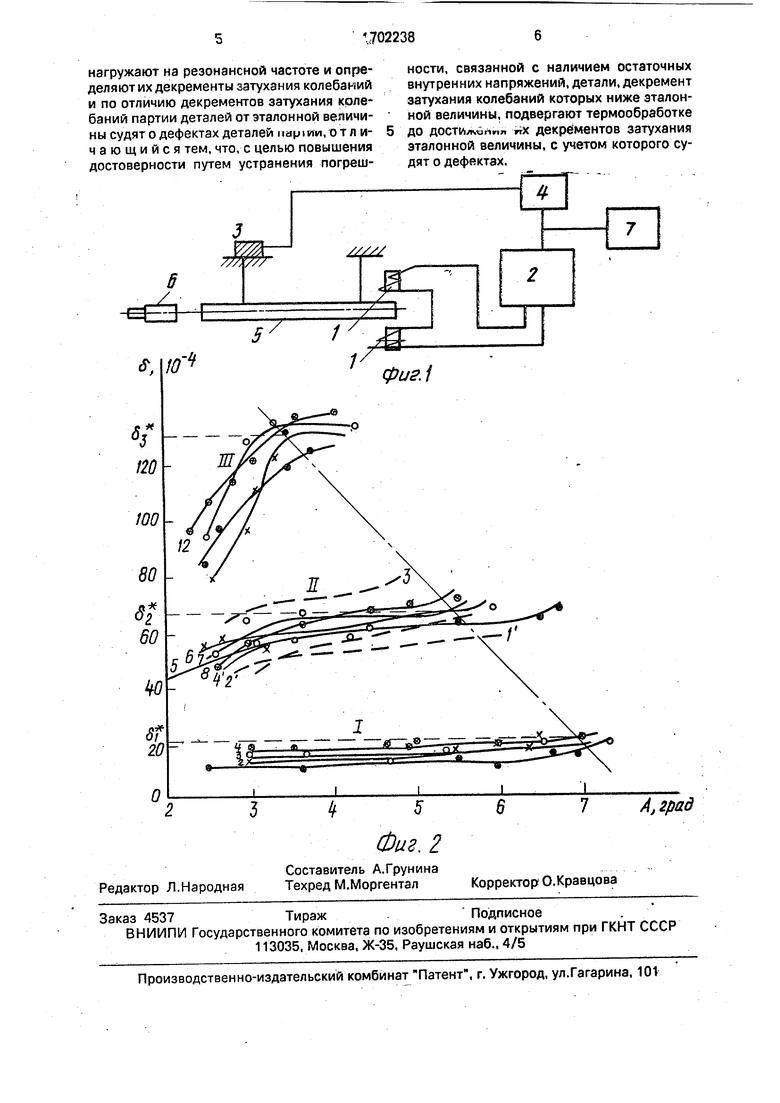

Это достигается тем «то п известном способе неразрушающего контроля деталей при циклическом нагружена, включающем нагружение детали на резонансной частоте, определение декремента затухания собственных свободных колебаний, по которым судят о качестве материала детали, декремент затухания собственных свободных колебаний забракованных, но исправимых деталей повышают до уровня декремента годных деталей путем, например, повторной термообработки,На фиг. 1 представлена конструктивная схема устройства, с помощью которого реализуется предлагаемый способ; на фиг.2 - графики амплитудных зависимостей декремента затухания колебаний образцов, полученные экспериментальным путем,

Устройство содержит возбудитель 1 механических колебаний, усилитель 2 мощности, датчик 3, усилитель 4 сигнала, испытуемый образец 5, оптическую микрометрическую трубу 6 и счетчик 7 импульсов.

Способ реализуется следующим образом. С помощью возбудителя механических колебаний возбуждают колебания резонансной частоты испытуемого образца, при этом амплитуду колебаний, а следовательно, уровень напряжений в образце контролируют с помощью оптической микрометрической трубы 6, а число импульсов колебаний - по счетчику импульсов, Затем по зафиксированным значениям амплитуд колебаний и числу циклов нагружен™ определяют амплитудную зависимости декремента затухания колебаний, по которым строят кривые амплитудной зависимости декремента затухания колебаний образцов (фиг.2). На графике шрихпунктирной линией показана зона перехода амплитудно-независимой области внутреннего трения в амплитудно-зависимую зону.

Математическое ожидание положения точки перехода от амплитудно-независимого внутреннего трения к амплитудно-зависимому характеризуется определенным уровнем значения декремента колебаний

д , Для образцов (деталей) с неисправимыми дефектами д |; для годных деталей д 2 и

для деталей с исправимыми дефектами д { . Эти значения декрементов образуют три характерные области, обозначенные на фиг.2 соответственно III; I и I. При этом область I характеризуется низкими значениями декремента колебаний образцов и соответственно малой выносливостью. Эта область характерна для образцов (деталей), изготовленных с нарушением технологии, например режима термической обработки, нарушением геометрических размеров и т.п. Эти виды дефектов относятся к группе исправимых.

Область II характерна для деталей с

максимальной выносливостью, т.е. годным деталям, область III - для деталей с макродефектами (трещины, неметаллические включения и др.), которые не могут быть исправлены.

Пример. Проведены испытания

партии образцов из стали марки АНВ-300. При этом часть образцов была изготовлена с незначительными отклонениями режима термической обработки, вторая часть образцов - с механическими дефектами (трещинами в различных местах) и нормальные образцы. Испытания проводились на стенде, конструктивная схема которого представлена на фиг.1. По результатам испытаний построена кривая амплитудной зависимости декремента затухания по каждому образцу (фиг.2). При этом декремент затухания колебаний определяется по формуле:

где AI - начальная амплитуда колебаний; AN - конечная амплитуда колебаний; N - количество циклов нагружения за время уменьшения амплитуды с AI до AN. Численные значения предела выносливости материала определялись по.формуле

(5-1

K(f

N

я

где о-1 - предел выносливости;

К- коэффициент, зависящий от материала образца (детали), вида обработки и т.д.: N - база испытаний (например, N 10 циклов),

Затем образцы 1, 2, 3, 4 с низкими значениями декремента колебаний, находящиеся в области 1, были подвергнуты дополнительной (повторной) термической обработке, т.е. нагреву до температуры 1100°С, выдержке 10 ч и охлаждению на воздухе.

Амплитудная зависимость декремента колебаний этих образцов после термообра- ботки представлена на фиг,2 кривыми 1,2, 31,41.

Формула изобретения Способ неразрушающего контроля деталей при циклических нагружениях, заключающийся в том, что партию деталей

нагружают на резонансной частоте и определяют их декременты затухания колебаний и по отличию декрементов затухания колебаний партии деталей от эталонной величины судят о дефектах деталей перши, отличающийся тем, что, с целью повышения достоверности путем устранения погрешности, связанной с наличием остаточных внутренних напряжений, детали, декремент затухания колебаний которых ниже эталонной величины, подвергают термообработке до достиглоп«л «ж декрементов затухания эталонной величины, с учетом которого судят о дефектах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ "СПРУТ" | 1989 |

|

RU2009479C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЕТАЛЕЙ | 2006 |

|

RU2312321C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОГО ПОВРЕЖДЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 2007 |

|

RU2337348C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДЕФЕКТОВКИ КОЛЕНЧАТОГО ВАЛА | 2018 |

|

RU2724182C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| Способ ускоренного определения предела выносливости материалов | 1979 |

|

SU945778A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ БАЛОЧНОГО ТИПА | 2004 |

|

RU2259546C1 |

| Способ определения остаточной циклической долговечности материала | 1983 |

|

SU1099235A1 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ГОТОВОГО ЖЕЛЕЗОБЕТОННОГО ИЗДЕЛИЯ | 1993 |

|

RU2097727C1 |

Изобретение относится к неразрушаемому контролю деталей при циклических нагружениях и позволяет повысить достоверность путем устранения погрешности, связанной с наличием внутренних напряжений детали. Возбуждают резонансные колебания образцов, по значениям амплитуд колебаний и числа циклов нагружения находят амплитудные зависимости декремента затухания образцов. О предел я ют области, в которых значения декремента затухания колебаний соответствуют трем характерным областям: образцам с максимальной выносливостью, образцам с макродефектами и об- разцам с дефектами, связанными с нарушением технологии. Образцы с низкими значениями декремента колебаний подвергают термообработке до достижения декремента эталонной величины. О дефектах судят с учетом результатов, полученных после термообработки. 2 ил. Чо е

120

ш

100

80

1

60

W

| Способ определения циклической прочности материала конструкции | 1984 |

|

SU1285343A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1989-01-03—Подача