Предлагаемое изобретение относится к области обработки металлов давлением, а именно к оборудованию для поперечно-винтовой прокатки, и наиболее эффективно может быть использовано при производстве круглых профилей на станах поперечно-винтовой прокатки с чашевидными валками, пространственное положение которых характеризуются наличием различных регулировок относительно оси прокатки (угол раскатки, угол подачи и смещение оси валка относительно оси прокатки).

На существующих станах поперечно-винтовой прокатки для регулировки диаметра прокатываемого изделия и регулировки угла подачи и раскатки, т.е. для регулировки пространственного положения рабочих валков относительно оси прокатки, используются различные устройства в виде: поворотных барабанов, устройств для перемещения валков вдоль оси их вращения, устройств для перемещения валков вдоль оси, перпендикулярной оси прокатки, и т.д. с различными механизмами выбора зазоров и уравновешивания массивных деталей, регулирующих положение рабочих валков.

Известен стан поперечно-винтовой прокатки, содержащий рабочую клеть с барабанами, поворотными относительно своей геометрической оси, перпендикулярной к оси прокатки, и смонтированными на поворотных барабанах под острым углом к оси барабана чашевидными валками, с приводом вращения валков с конической зубчатой передачей, колесо которой насажено на вал рабочего валка, а шестерня - на вал, установленный в барабане и связанный с универсальным шпинделем (авт. свид. СССР №733748, кл. В21В 19/02, 13/02, заявл. 02.01.78 г., опубл. 15.05.80 г.).

Для настройки клети на прокатку заготовки определенного диаметра перемещают барабан с рабочим валком в пределах станины вдоль оси барабана, поворотом барабана вокруг оси изменяют угол подачи. Низкая точность настройки и необходимость иметь механизмы для выбора зазоров и уравновешивания деталей валковых узлов являются недостатками станов данного типа.

Наиболее близким по технической сущности к предлагаемому стану является стан поперечно-винтовой прокатки, содержащий рабочую клеть с барабанами, поворотными относительно своей геометрической оси, перпендикулярной к оси прокатки, и смонтированными на барабанах под острым углом к оси барабана чашевидными валками, привод вращения валков с конической зубчатой передачей, зубчатое колесо которой насажено на вал рабочего валка, а шестерня - на приводной вал, установленный в барабане и связанный с главным приводом, отличающийся тем, что приводной вал с конической шестерней выполнен двухопорным и расположен наклонно к оси барабана, а геометрическая ось барабана проходит через точку окружности пережима чашевидного валка (патент на изобретение RU №2278748, кл. В21В 13/12, заявл. 26.03.2003 г., опубл. 20.01.2005 г.).

Для настройки клети на прокатку заготовки определенного диаметра перемещают барабан с рабочим валком в пределах станины вдоль оси барабана, поворотом барабана вокруг оси изменяют угол подачи. Низкая точность настройки и необходимость иметь механизмы для выбора зазоров и уравновешивания деталей валковых узлов являются недостатками станов данного типа. Недостатками являются также низкая жесткость всей конструкции, большие габариты и большая масса стана.

Техническим результатом предлагаемого изобретения является: повышение точности позиционирования пространственного положения рабочего валка относительно оси прокатки и, соответственно, настройки на заданный диаметр; повышение жесткости всей конструкции; уменьшение размеров и массы всего стана.

Поставленный технический результат достигается тем, что в клети стана поперечно-винтовой прокатки, содержащей корпус с установленными в нем рабочими валками, каждый валок жестко закреплен на приводном валу, установленном на подшипниках в эксцентричной втулке, размещенной в расточке корпуса, выполненной под острым углом к оси прокатки, при этом в корпусе расположены две механические передачи, первая из которых выполнена с возможностью вращении эксцентриковой втулки вокруг оси корпуса, а вторая - с возможностью перемещения эксцентриковой втулки вдоль оси расточки корпуса, и кольцевая пружина в виде волнообразной шайбы, установленной внутри втулки, при этом первая механическая передача выполнена в виде последовательно работающих червячной и винтовой пары, при этом вторая механическая передача выполнена в виде червячной пары.

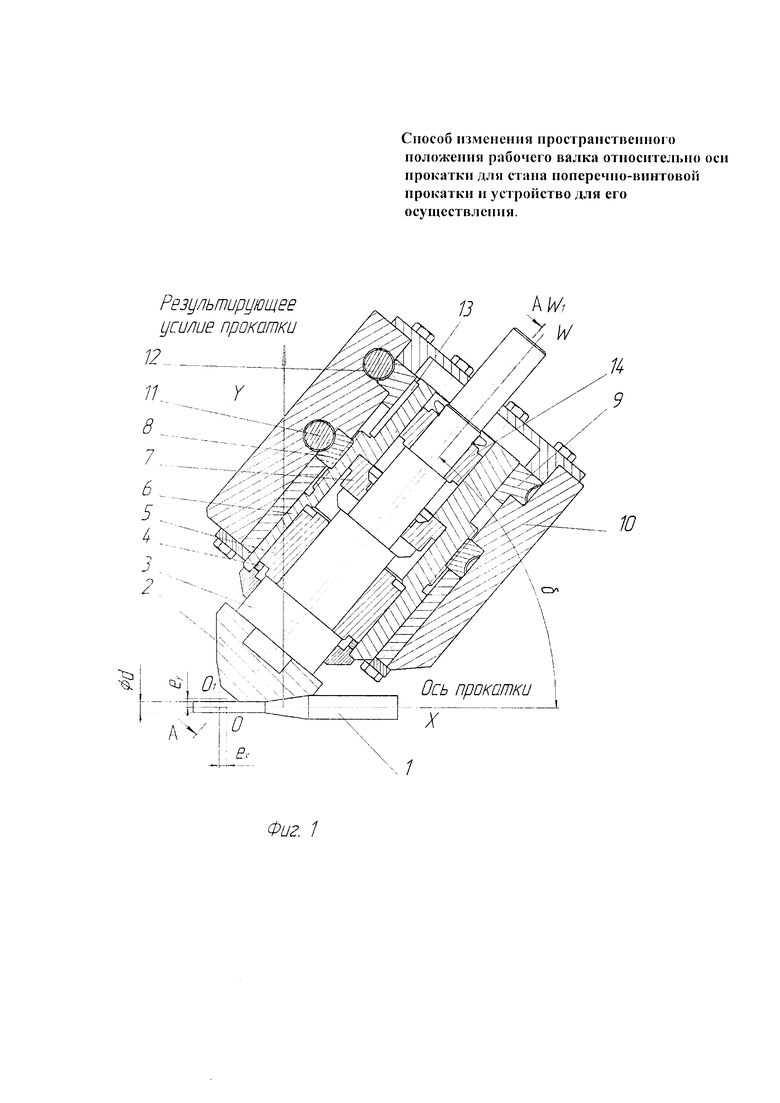

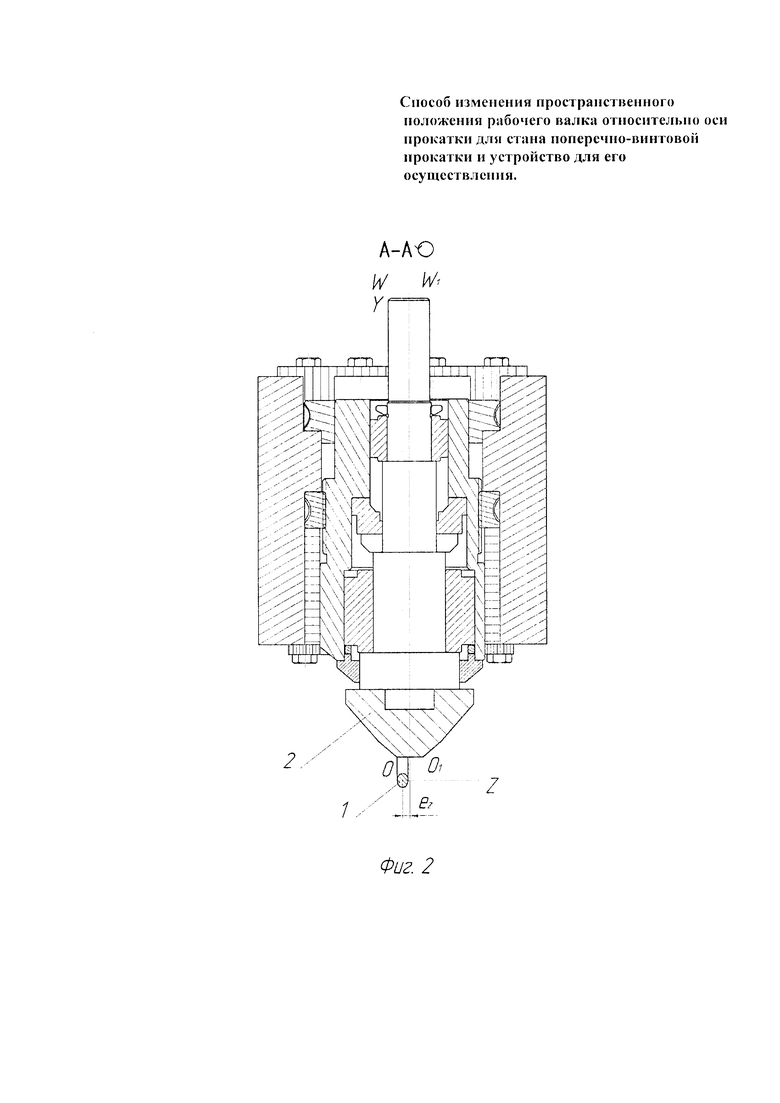

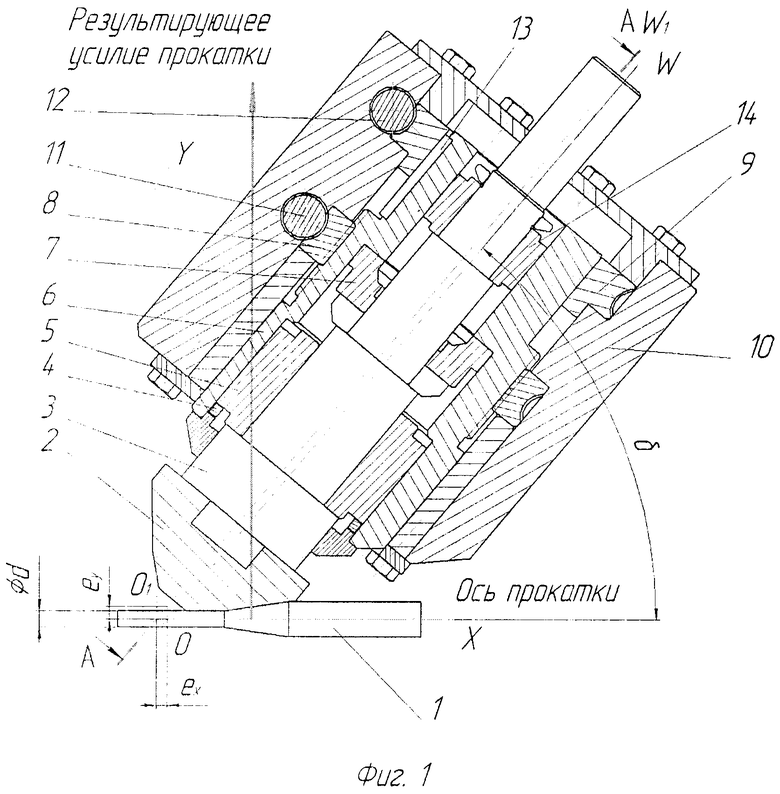

На фиг. 1 показана предлагаемая клеть стана поперечно-винтовой прокатки - вид сбоку в разрезе вдоль оси прокатки; на фиг. 2 - разрез по А-А по фиг. 1, где: позицией 1 показано прокатываемое изделие; позицией 2 - рабочий валок; позицией 3 - приводной вал; позицией 4 - кольцевая пружина в виде фигурной волнистой шайбы; позицией 5 - радиальный подшипник; позицией 6 - эксцентриковая втулка; позицией 7 - упорный подшипник; позицией 8 - гайка, выполненная в виде шестерни; позицией 9 - поворотное приспособление в виде червячного колеса или другого поворотного устройства; позицией 10 - корпус стана; позицией 11 - первая механическая передача в виде червячной и винтовой пары, работающих последовательно; позицией 12 - вторая механическая передача, выполненная в виде червячной пары; позицией 13 - продольная шпонка или шлицевой вал; позицией 14 - радиальный подшипник.

Клеть стана поперечно-винтовой прокатки содержит рабочий валок 2 с приводным валом 3 и корпус 10 клети стана поперечно-винтовой прокатки. Корпус 10 клети стана поперечно-винтовой прокатки имеет расточку под острым углом к оси прокатки, две механические передачи 11 и 12 для регулировки положения втулки 6 с внутренним отверстием, эксцентричным относительно ее наружной поверхности. Первая механическая передача 11 используется для перемещения втулки 6 вдоль оси расточки корпуса 10. Вторая механическая передача 12 используется для вращения втулки 6 вокруг оси расточки корпуса 10. Кольцевая пружина 4 в виде фигурной волнистой шайбы, установленная внутри втулки 6, компенсирует все зазоры и неточности изготовления, а также тепловое расширение деталей при прокатке нагретого металла. Приводной вал 3 с рабочим валком 2 вращается в подшипниках 5, 7, 14.

Положение оси вращения рабочего валка 2 (фиг. 1) O1W1 относительно оси расточки OW корпуса 10 смещено на величину e - эксцентриситета внутреннего отверстия втулки 6 относительно ее наружного диаметра (ex, ey и ez - проекции эксцентриситета e соответственно на оси X, Y и Z). Изменение величин ex, ey и ez до заданных значений, необходимых для осуществления прокатки изделия 1, осуществляется за счет поворота приспособления 9 (червячного колеса), входящего в состав второй механической передачи 12, на определенный угол. Ось расточки OW корпуса 10 наклонена к оси прокатки на угол δ (угол раскатки, заранее заданный), поскольку ось вращения O1W1 валка 2 смещается параллельно оси расточки OW корпуса 10, то и угол наклона оси вращения O1W1 валка 2 по отношению к оси прокатки изделия 1 остается постоянным, что позволяет оставлять профиль валка прежним при изменении настройки стана на различные режимы прокатки.

Точка О - начало координат системы X, Y и Z.

Ось X - совпадает с осью прокатки и осью прокатываемого изделия.

Точка O1 - находится на оси Z и смещена на величину ez - это точка скрещивания оси прокатки и оси вращения O1W1 валка 2.

Регулировка положения валка 2 относительно оси прокатки осуществляется за счет поворота приспособления 9 на определенный угол при помощи червячного винта 12 или другого механизма поворота (например, конической передачи), т.е. изменяется смещение оси вращения O1W1 валка 2 на величину ez.

Изменение диаметра ⌀d прокатанного изделия 1 осуществляется за счет вращения гайки 8 с наружным червячным колесом при помощи червячного винта 11 или другого механизма, поворачивающего гайку 8 (например, конической передачи). Таким образом, производится регулировка положения валка 2 вдоль оси его вращения. Продольная шпонка 13 или шлицевые вырезы позволяют эксцентриковой втулке 6 перемещаться вдоль оси вращения валка 2 относительно поворотного приспособления 9, не изменяя положения оси валка 2 относительно оси прокатки.

При использовании эксцентриковой втулки 6 для регулировки положения оси вращения валка в силовой цепочке, воспринимающей результирующее усилие прокатки, находится небольшое количество деталей. Все детали закалены и работают на сжатие. Это снижает величину контактных и упругих деформаций деталей, воспринимающих результирующее усилие прокатки, что повышает жесткость конструкции и увеличивает точность прокатываемого изделия. Кольцевая пружина 4, выполненная в виде фигурной волнистой шайбы, позволяет выбирать предварительно все зазоры в силовой цепочке, а также выбрать зазоры и износ в радиальных подшипниках 5 и 14 и упорном подшипнике 7, а также компенсировать тепловое расширение деталей, воспринимающих усилие прокатки, что также повышает жесткость всей системы, снижает упругие деформации всей конструкции и повышает точность прокатки изделия 1.

Эксцентриковая втулка 6, нажимная гайка 8, поворотное приспособление 9 и кольцевая пружина 4 позволяют заменить собой большое количество деталей и механизмов, используемых для регулировки положения рабочего валка в обычных станах поперечно-винтовой прокатки (поворотные барабаны с их приводами вращения и фиксации в заданном положении, нажимной механизм с приводом вращения нажимного винта и механизмами уравновешивания всех больших и тяжелых деталей). В целом данная конструкция позволяет уменьшить габариты и массу стана поперечно-винтовой прокатки, повысить его жесткость и точность прокатываемого изделия 1.

Высокая точность позиционирования пространственного положения рабочего валка относительно оси прокатки и, соответственно, настройка на заданный диаметр; повышенная жесткость всей конструкции; уменьшенные размеры и масса всего стана являются достоинством и преимуществом предлагаемого технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть стана поперечно-винтовой прокатки | 1971 |

|

SU476933A1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| Прокатная клеть | 1988 |

|

SU1554999A1 |

| Трехвалковая клеть стана винтовой прокатки | 1980 |

|

SU931245A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2003 |

|

RU2278748C2 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| БЛОК РАБОЧИХ КЛЕТЕЙ ПРОКАТНОГО СТАНА | 1991 |

|

RU2068311C1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

Изобретение относится к области прокатки круглых профилей на станах поперечно-винтовой прокатки с чашевидными валками. Клеть прокатного стана содержит корпус и установленные в нем валки. Повышение точности позиционирования пространственного положения рабочего валка обеспечивается за счет того, что регулировка положения валка 2 относительно оси прокатки осуществляется за счет поворота приспособления 9 на определенный угол при помощи червячного винта 12. Изменение диаметра изделия 1 осуществляется за счет вращения гайки 8 с наружным червячным колесом при помощи червячного винта 11. Продольная шпонка 13 или шлицевые вырезы позволяют эксцентриковой втулке 6 перемещаться вдоль оси вращения валка 2 относительно поворотного приспособления 9, не изменяя положения оси валка 2 относительно оси прокатки. 2 з.п. ф-лы, 2 ил.

1. Клеть стана поперечно-винтовой прокатки, содержащая корпус с установленными в нем рабочими валками, отличающаяся тем, что каждый валок жестко закреплен на приводном валу, установленном на подшипниках в эксцентричной втулке, размещенной в расточке корпуса, выполненной под острым углом к оси прокатки, при этом в корпусе расположены две механические передачи, первая из которых выполнена с возможностью вращения эксцентриковой втулки вокруг оси корпуса, а вторая - с возможностью перемещения эксцентриковой втулки вдоль оси расточки корпуса, и кольцевая пружина в виде волнообразной шайбы, установленной внутри втулки.

2. Клеть по п. 1, отличающаяся тем, что первая механическая передача выполнена в виде последовательно работающих червячной и винтовой пары.

3. Клеть по п. 1, отличающаяся тем, что вторая механическая передача выполнена в виде червячной пары.

| СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2003 |

|

RU2278748C2 |

| Рабочая клеть дискового стана | 1987 |

|

SU1452633A1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2170152C2 |

| Теплообменник | 1983 |

|

SU1151808A1 |

Авторы

Даты

2016-07-10—Публикация

2015-01-12—Подача