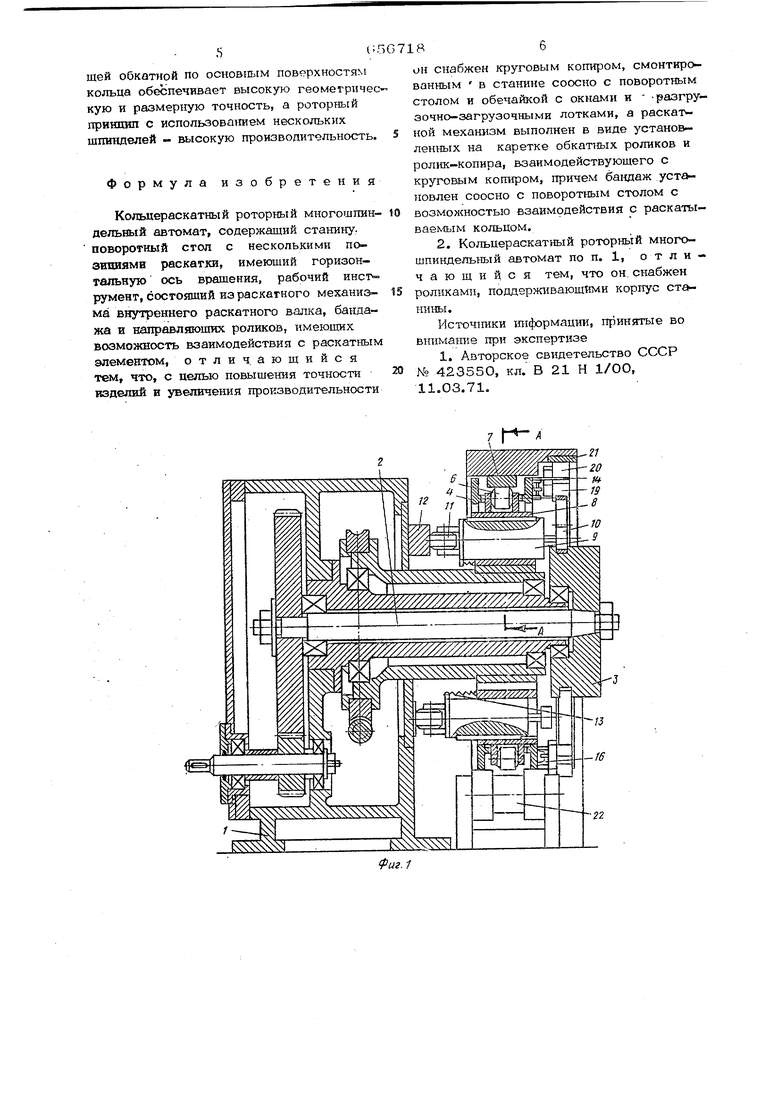

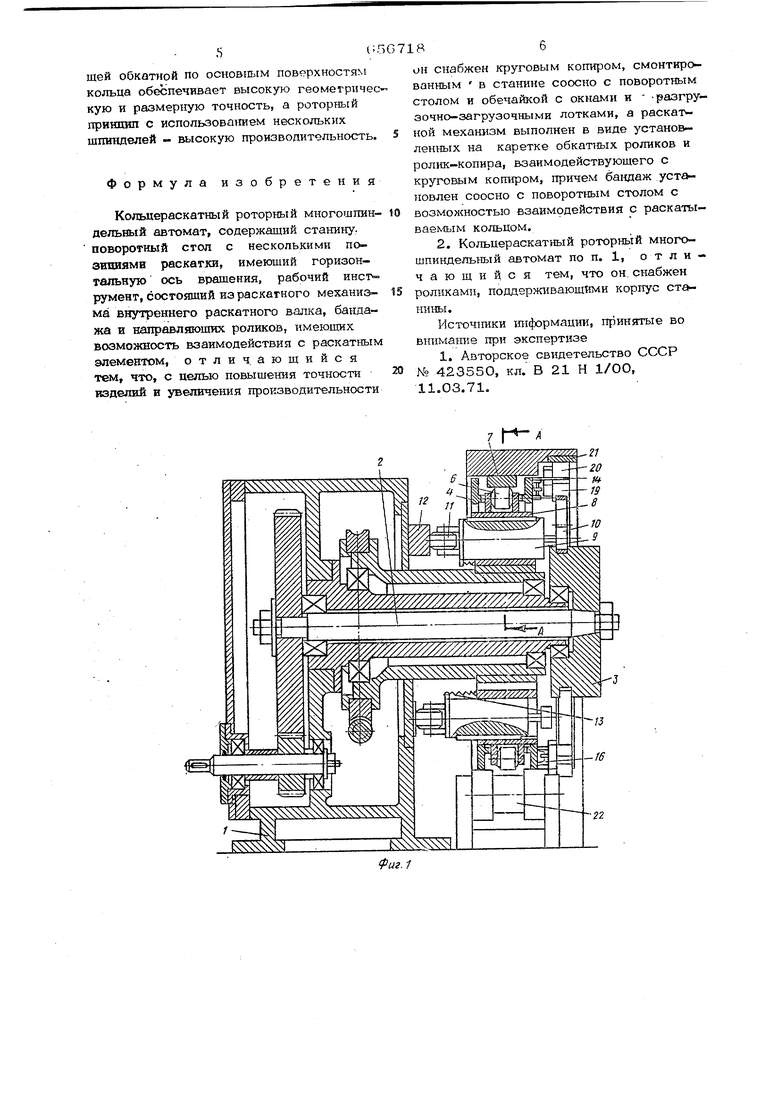

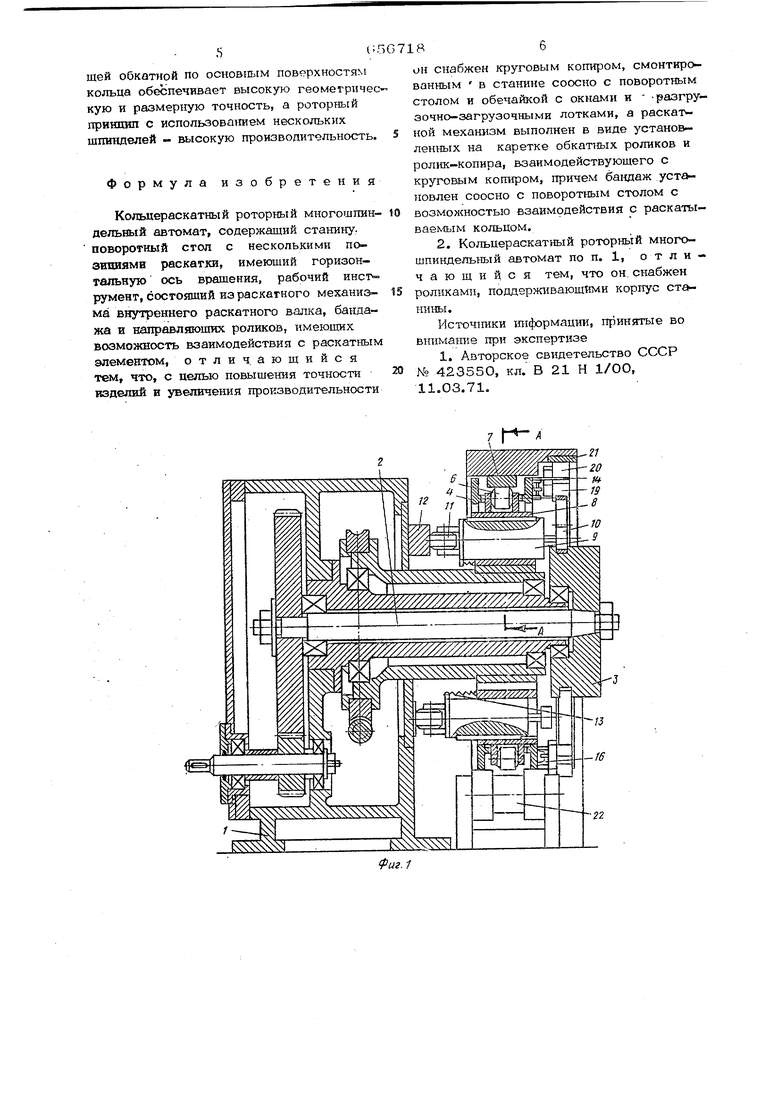

стороны поворотного стола 4 загфеппена обечайка 14 с окнами и загрузочно раз«. грузочными лотками 1.5, Со стороны обечайки 14 поворотный стол 4 имеет направляющие 16, по которым может не- ремешаться в радиальном направлеиил поджатая пружиной 17 каретка 18, Каретка 18 имеет обкатгвые ролики 19, соосно расположенные с кассетой 8о Перемещение каретки 18 происходит под воздействием ролика 20 и копира 21. В нижней части поворотный стол 4 опи рается на поддерж1шак111ще его ролики 22 рядом с которыми расположен приемный лоток 2.3 для раекдтаниых готовых колец 24. Каждая рабочая позиция, кроме того, ,оснащена направляющим подпружиненным роликом 25, Сбоку к обечайке 14 подходит подводящий наклонный лоток 26, по которому поступают нагрегъге под раскатку кольцевые заготовки 27.

Автомат работает следующим образом

Вкласкают индивидуальные пр1шоды центрального раскатного валк;а 2 и поворотного стопа 4. По подводящему лот ку 26 мехашгзмом поштучной выдачи (на фиг, не .показан) подаётся нагретая под раскатку кольцевая заготовка 27| которая Сопршсасается с обечай1сой 14 вращающегося повороттгого стола 4.

При совмещении окон aai-рузочно-раз-. грузочного лотка 15 и подводящего нак- лотаого лотка 26 кольцевая заготовку 27 перекашвае1хзя по загрузочио-разгрузошюму лотку 15 на рабочую пози .цию, дальнейшем вращетши поворотного стола 4 происходит ее грубая фиксация налравлшотшгм porasKoM 25, обкйтными роликами 19 ti бандаясом 3.

8этот момент шпиндельная . головка 9-вместе с раскатным валкой 10, под воздействием копира 12 на ролик 11 перемещается вправо, вводя раскатной

. валок 1О в отверстие кольцевой заготов ки 27. После этого кассета 8, под воз дейсавием копира 7 на ролик 6, переме- щается вместе со шшпаделыюй головкой

9раскатного валка 10 н ;гркблийсает кольцевую загоаювку 27 к бандажу 3, вводя . :их в соприкосцовэние, а затем обеспечивая усилие раскатки. Кошгр 7 настроен таким образом, что обеспечивает получе ше нарунаюго диаметра рао катьшаемого кольца раскаткой заведомо больше задашюго. При этом

с р зкатанным кольцом по наружному диаметру вступают в контакт обкатные 19 за счет перемещетшя кареткв

18 по направляющим 16 от воздействия копира 21 на ролик 20 и обеспечивают усилие раскатки при дальнеЙ1пем протыкании процесса, осуществляя процесс обратной раскатки, т. е. процесс, при котором происходит уменьшение диамет ральных размеров кольца. Раскагной валок 10 Вместе со шпиндельной голо&кой 9 и кассетой 8, под действием пружины 5 и копирной пары 6-7 устанавливается в положение, соответствующее заданному размеру внугреннего огверстия кольца и вначале процесса обратной раскагки не взаимодействует с ним, В процессе обратной раскатки диаметральные размеры первоначально раскатанного кольца уменьшаются, и вскоре валок 10 вновь вступает Во Взаимодействие с кольцом, обеспечивая нужный размер его внутреннего диаметра. Дальнейшее веде1гае процесса -обратной раскатки обеспечивает форMHpOBaiffle опъпа по его высоте и закак- чнвается при достижении задашюго наpy/kHoro диаметра кольца по соответствую;1цей настройке копира 21.

Объемный излишек металла, обуслов лённый методом получения заготовки под раскатку, компенсируется известными приемами за счет образования заусенцев,

По достижении заданных размеров кольца силовое воздействие с рабочих органов снимается и производится свободная хфоработка соответствующих, поверхностей раскатанного кольца, т. е. его обкатка. После этого выводится раскатной валок 10 под действием пружины 13 и копирной пары , а затем отвод1 тся каретка 18 с обкатными ролнками 19 под воздействием пружины 17 и копирной пары 20-21.

По мере освобождения раскатанного кольца 27 между бандажом 3 и обкатанными ропиками 19 подпружиненный налравляющий ролик 25, переходя в исходное свое положе1ше, проталкивает готовое в:ольцо в загрузочно-разгрузочный лоток 15, Из лотка 15 кольцо, под действием собственного веса перекатывается в приемный лоток 23. Весь этот цикл осуществляется за один оборот роторного стола.,

Попарно«.симметричное расположение шпинделей (на фиг. показано только два шпинделя) благоприятно сказывается на распределении силовой нагрузки на основные рабочие органы автомата,

Заложенный в конструкции способ производства колец сочетанием метода прямой и обратной раскатки с коследун шей обкатной по основным поверхностям кольца обеспечивает высокую геометричес кую и размерную точность, а роторный приншш с использовавшем нескольких шгагаделей - высокую производительность. Формула изобретения Кольцераскатный роторный многошпиндельный автомат, содержащий станину. поворотный стол с несколькими познпиями раскатки, имеюший горизонтальную ось врашения, рабочий инст румент, состояший из раскатного механизма внутреннего раскатного валка, бандажа и налравляюишх роликов, имеющих возможность взаимодействия с раскатным элементом, отличающийся тем, что, с целью повышения точности изделий и увеличения производительности i; 8б он снабжен круговым копиром, смонтированным в станине соосно с поворотным столом и обечайкой с oKHaN n и -разгру- зочно-загрузочными лотками, а раскатной механизм выполнен в виде установленных на каретке обкатных роликов и ролик-копира, взаимодействующего с круговым кошфом, причем бандаж установлен соосно с поворотным столом с возможностью взаимодействия с раскатываемым кольцом. 2. Кольцераскатный роторньтй многошпиндельный автомат по п. 1, отличающийся тем, что он. снабжен роликами, поддерживающими корпус станины. Источ1шки информации, прттятые во внимание при экспертизе 1. Авторское свидетельство СССР № 423550, кл. В 21 Н 1/ОО, 11.03.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Автоматическая линия для изготовления кольцевых заготовок | 1978 |

|

SU747596A1 |

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| Многопозиционный кольцераскатный стан | 1978 |

|

SU697234A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Многопозиционный кольцепрокатный стан | 1977 |

|

SU660758A1 |

| РАСКАТНЫЙ СТАН | 1998 |

|

RU2144446C1 |

| Отключающее устройство к кольцераскатной машине | 1976 |

|

SU654336A1 |

| Устройство к раскаточной машине | 1959 |

|

SU125232A1 |

| Стан для раскатки колец | 1974 |

|

SU549216A1 |

W

17

fS

7 «

25

26

Авторы

Даты

1979-04-15—Публикация

1976-07-12—Подача