Изобрзтение относится к обработке металлов давлением, в частности к профилеги- бочному агрегату..

Целью изобретения является повыше-. ние производительности агрегата за счет снижения вспомогательного времени на переналадку и расширение технологических возможностей за счет увеличения номенклатуры изготавливаемых изделий.

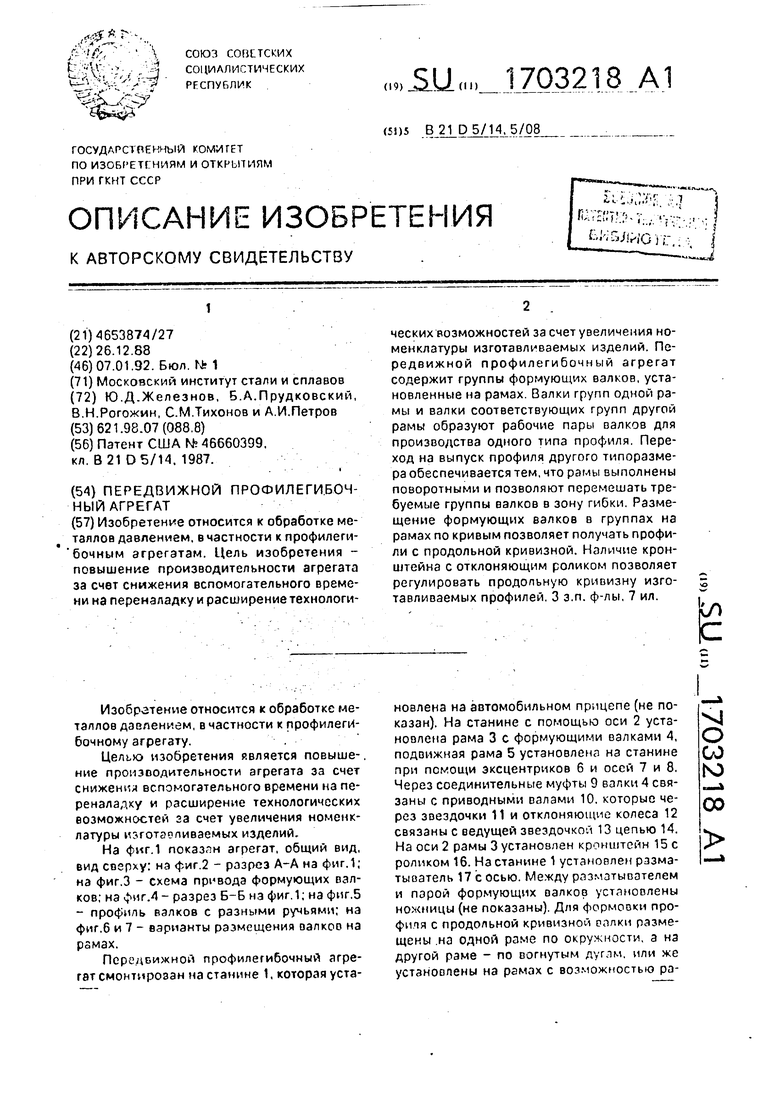

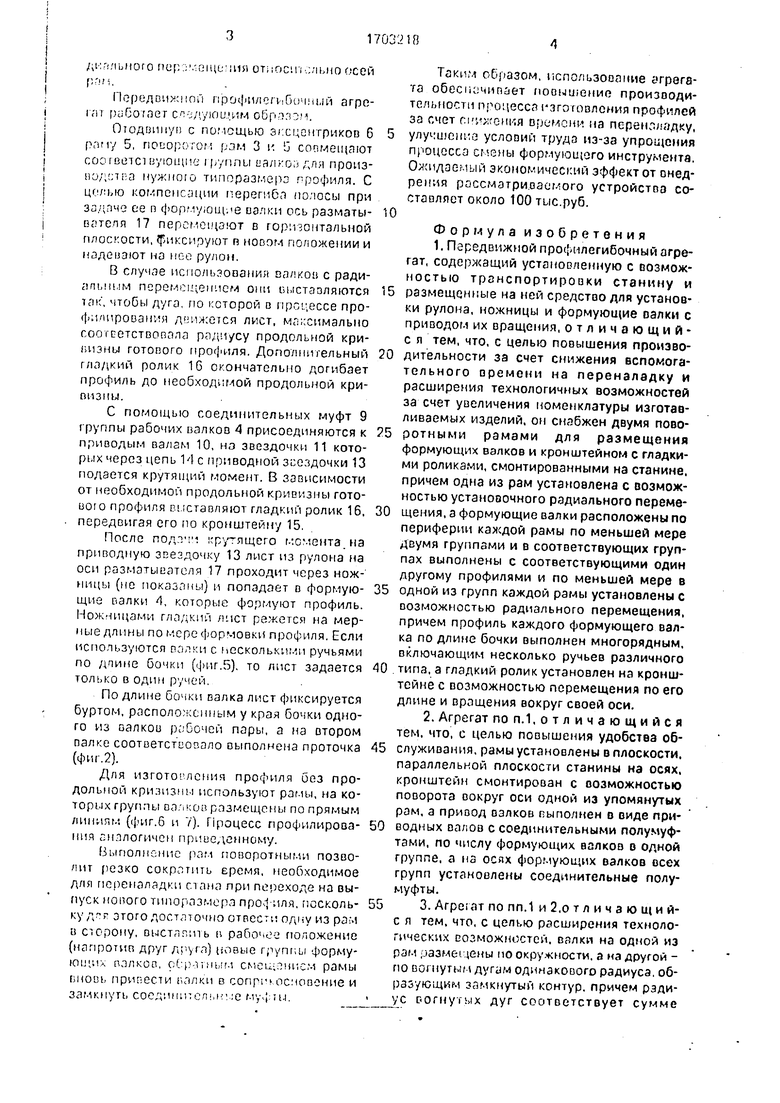

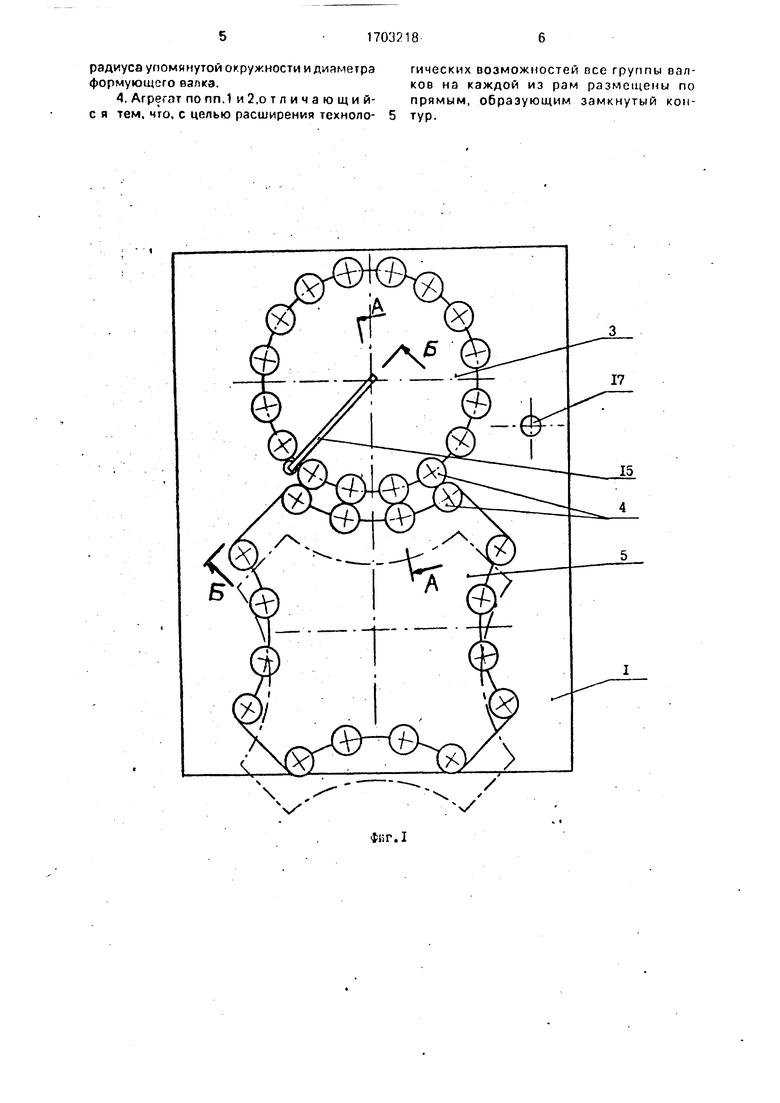

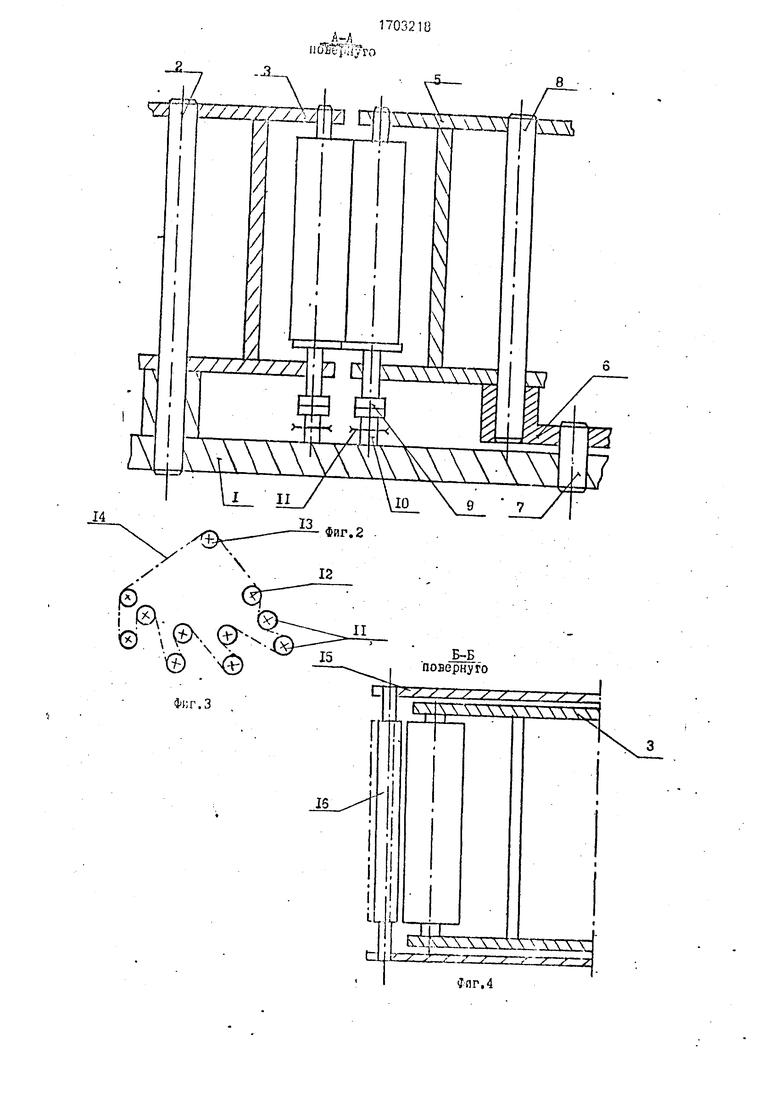

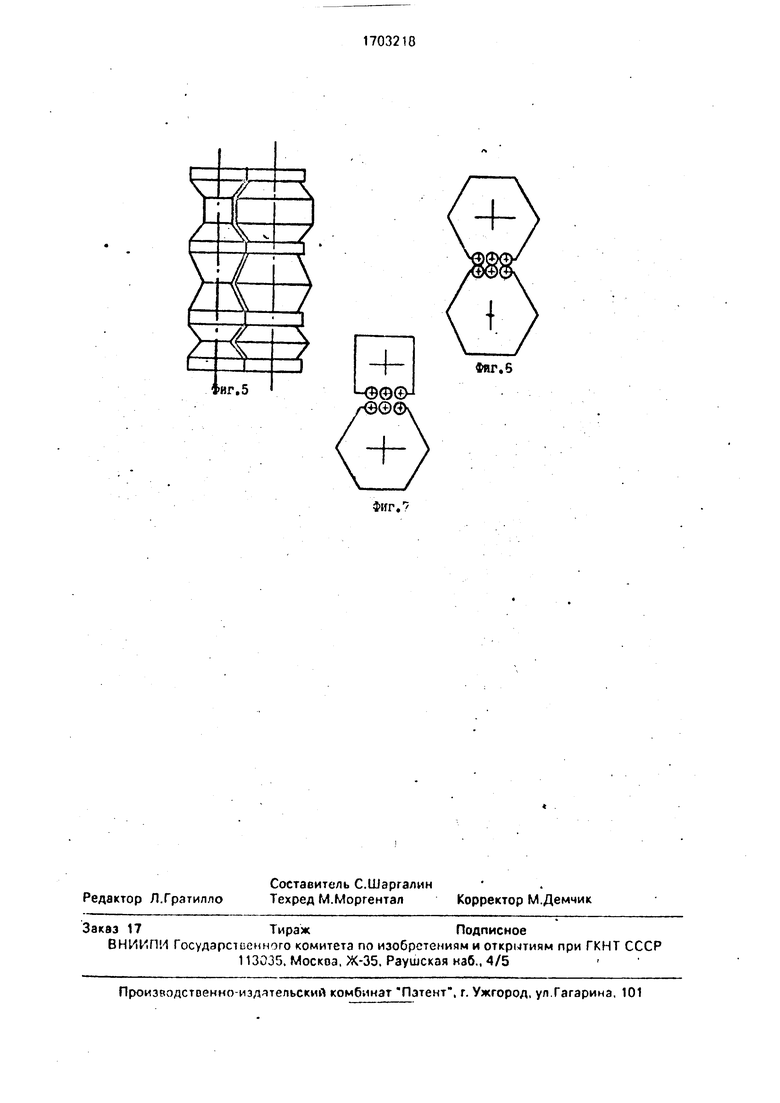

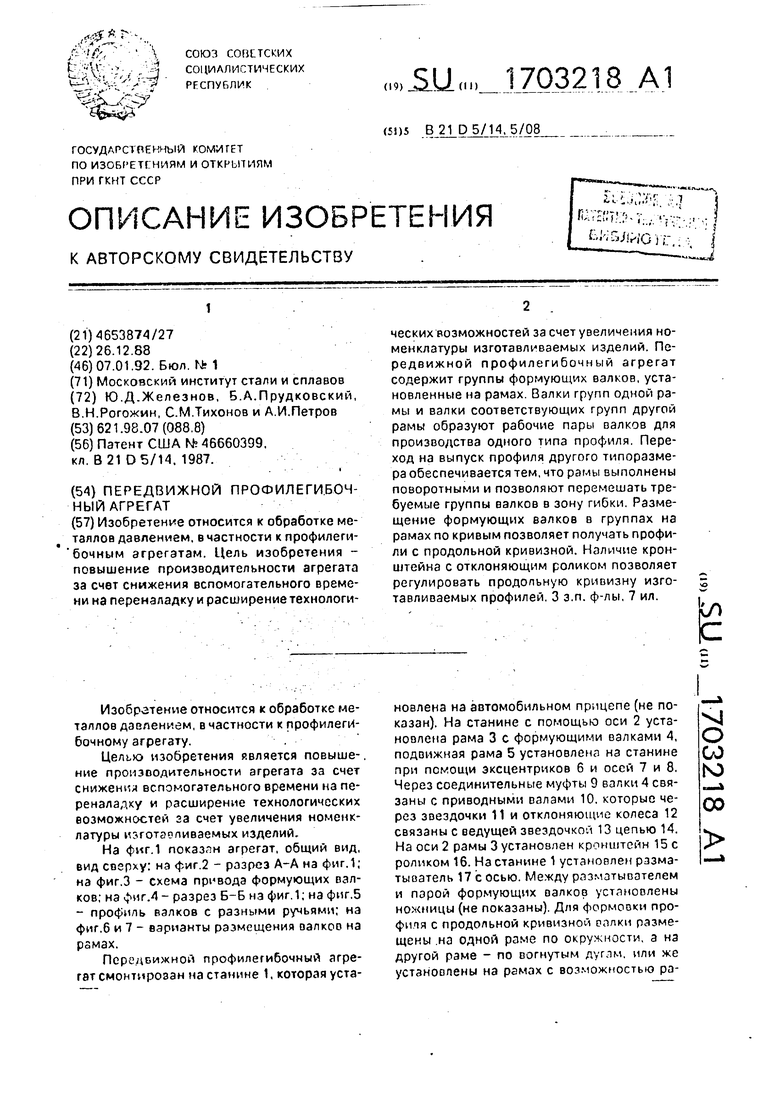

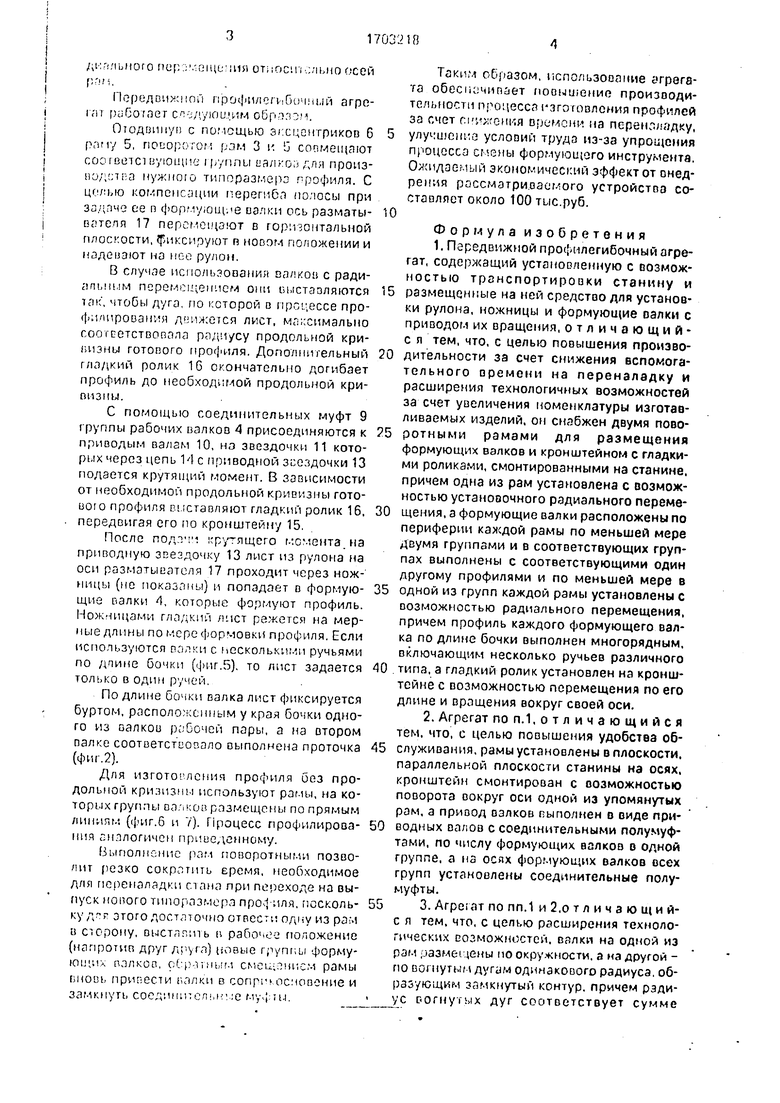

На фкг.1 показлн агрегат, общий вид, вид сверху: на фиг.2 - разрез А-А на фиг.1; на фиг.З - схема привода формующих валков; на фиг.4 - разрез Б-Б нз фиг.1; на фиг.5 - профиль валков с разными ручьями; на фиг.6 и 7 - варианты размещения валков на рзмах.

Передвижной профилегибочный агрегат смонтироаан на станине 1, которая установлена на автомобильном прицепе (не показан). На станине с помощью оси 2 установлена рама 3 с формующими валками 4, подвижная рама 5 установлена нз станине при помощи эксцентриков 6 и осей 7 и 8, Через соединительные муфты 9 валки 4 связаны с приводными валами 10. которые через звездочки 11 и отклоняющие колеса 12 связаны с ведущей звездочкой 13 цепью 14. На оси 2 рамы 3 установлен кронштейн 15 с роликом 16. На станине 1 установлен рззма- тыоатель 17 с осью. Между разматыпэтелем и порой формующих валков установлены ножницы (не показаны). Для формооки профиля с продольной кривизной валки размещены .на одной раме по окружности, а на другой раме - по вогнутым дуглм, или же установлены на рамах с возможностью ра о

OJ N3

д

со

диального пер::мощи :ия относительно осей

РГ. М.

Передвижной профилегибоч.чый агро- i лт работает ело/сующим образом.

Отодоинуп с помощью эксцентриков 6 раму 5, поворотом рзм 3 и 5 совмещают соответствующие группы палкою для производства нужного типоразмера профиля. С целью компенсации перегиба полосы при задаче ее п формующие салки ось разматы- вателя 17 перемещают в горизонтальной плоскости, фиксируют п новом положении и надевают на нее рулон.

В случае использования валко с радиальным перемещением они выставляются так , чтобы дуга, по которой о процессе профилирования движется лист, максимально соответствовала радиусу продольной кри- низны готового профиля. Дополнительный гладкий ролик 16 окончательно догибает профиль до необходимой продольной кривизны.

С помощью соединительных муфт 9 группы рабочих валков 4 присоединяются к приводым валам 10, но звездочки 11 которых через цепь VI с приводной зссздочки 13 подается крутящий момент. В зависимости от необходимой продольной кривизны готового профиля выставляют гладкий ролик 16, передвигая его по кронштейну 15.

После подл1:1: крутящего момента, на приводную звездочку 13 лист из рулона на оси размэтывателя 17 проходит через нож- ницы (не показаны) и попадает в формующие валки 4, которые формуют профиль. Ножницами гладкий лист режется на мерные длины по мере формовки профиля. Если используются полки с несколькими ручьями по длине бочки (фиг.5), то лист задается только в один ручей.

По длине бочки валка лист фиксируется буртом, расположенным у края бочки одного из оалкои рабочей пары, а на втором валке соответствовало выполнена проточка (фиг.2).

Для изготовления профиля без продольной кризизны используют рамы, на которых группы волков размещены по прямым линиям (фиг.б и У). Процесс профилирования аналогичен приведенному.

Выполнение рам поворотными позволит резко сократить время, необходимое для переналадки стана при переходе на выпуск нопого типоразмера профиля, поскольку д.т этого достаточно отвести одну из рам в сторону, выстлпить в рабочее положение (напротив друг друга) новые группы формующих пзлкоо, рСротмым смещением рамы вновь принесли палки в соприкосновение и замкнуть соединительное муфты.

Таким образом, использование агрегата обеспечивает повышение производительности процесса изготовления профилей за счет г.нижепкя времени на перенялздку,

улучшение условий труда из-за упрощения процесса смены формующего инструмента. Ожидаемый экономический эффект от внедрения рассматриваемого устройства составляет около 100 тыс.руб.

0

Формула изобретения

1. Передвижной профилегибочный агрегат, содержащий установленную с возможностью транспортировки станину и

5 размещенные на ней средство для установки рулона, ножницы и формующие валки с приводом их вращения, отличающий- с л тем, что, с целью повышения проиэво0 дитёльности за счет снижения вспомогательного времени на переналадку и расширения технологичных возможностей за счет увеличения номенклатуры изготавливаемых изделий, он снабжен двумя пово5 ротными рамами для размещения формующих валков и кронштейном с гладкими роликами, смонтированными на станине, причем одна из рам установлена с возможностью установочного радиального переме0 щения, а формующие валки расположены по периферии каждой рамы по меньшей мере двумя группами и в соответствующих группах выполнены с соответствующими один другому профилями и по меньшей мере в

5 одной из групп каждой рамы установлены с возможностью радиального перемещения, причем профиль каждого формующего валка по длине бочки выполнен многорядным, включающим несколько ручьев различного

0 . типа, а гладкий ролик установлен на кронштейне с возможностью перемещения по его длине и вращения вокруг своей оси.

2. Агрегат по п.1,отличающийся тем, что, с целью повышения удобства об5 служивания. рамы установлены в плоскости. параллельной плоскости станины на осях. кронштейн смонтирован с возможностью поворота вокруг оси одной из упомянутых рам. а привод валков выполнен в виде при0 водных валов с соединительными полумуфтами, по числу формующих валков в одной группе, а на осях формующих валков всех групп установлены соединительные полумуфты.

3. Агрегат по пп.1 и 2,о т л и ч а ю щ и й- с л тем. что, с целью расширения технологических возможностей, валки на одной из рам размещены по окружности, а на другой - по вогнутым дугам одинакового радиуса, образующим замкнутый контур, причем рэди- ус вогнутых дуг соответствует сумме

5

радиуса упомянутой окружности и диаметрагических возможностей псе группы валформующсго валка.ков на каждой из рам размещены по

4. Агрегат по пп.1 и 2,о т л и ч а ю щ и й-прямым, образующим замкнутый конс я тем, что, с целью расширения техноло-5 тур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для натяжения движущейся полосы | 1990 |

|

SU1697945A1 |

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| Система автоматического управления формированием и резанием полосы | 1980 |

|

SU1368117A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| Профилегибочный стан | 1986 |

|

SU1433540A1 |

| Клеть профилегибочного стана | 1990 |

|

SU1796310A1 |

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| Линия для изготовления спиральношовных труб с винтовыми гофрами | 1985 |

|

SU1304955A1 |

Изобретение относится к обработке металлов давлением, в частности к профилеги- бочным агрегатам. Цель изобретения - повышение производительности агрегата за счет снижения вспомогательного времени на переналадку и расширение технологических возможностей за счет увеличения номенклатуры изготавливаемых изделий. Передвижной профилегибочный агрегат содержит группы формующих валков, установленные на рамах. Валки групп одной рамы и валки соответствующих групп другой рамы образуют рабочие пары валков для производства одного типа профиля. Переход на выпуск профиля другого типоразмера обеспечивается тем, что рамы выполнены поворотными и позволяют перемешать требуемые группы валков в зону гибки. Размещение формующих валков в группах на рамах по кривым позволяет получать профили с продольной кривизной. Наличие кронштейна с отклоняющим роликом позволяет регулировать продольную кривизну изготавливаемых профилей, 3 з.п. ф-лы, 7 ил. 1Л

-2

fF

ZZZZZZSZ

V / / / /

/ /

/ / / /

///

1Я

7/7

ГХТТ

Э О ЛТХ

-vj

F3

У ТУЛ7С У Л

ГХТТ

-vj

7

ПЗ

повернуто

Фиг. 6

| Патент США N 46660399 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| ( | |||

Авторы

Даты

1992-01-07—Публикация

1988-12-26—Подача