Изобретение относится к обработке металлов давлением, а именно к прокатному производству, и может быть использовано на профилегибочных агрегатах для производства листовых профилей с продольными или поперечными периодически повторяющимися гофрами, а также на непрерывно-травильных агрегатах для автоматического формирования и раскроя передних и задних концов полосы.

Цель изобретения - повьппение выхода годного материала.

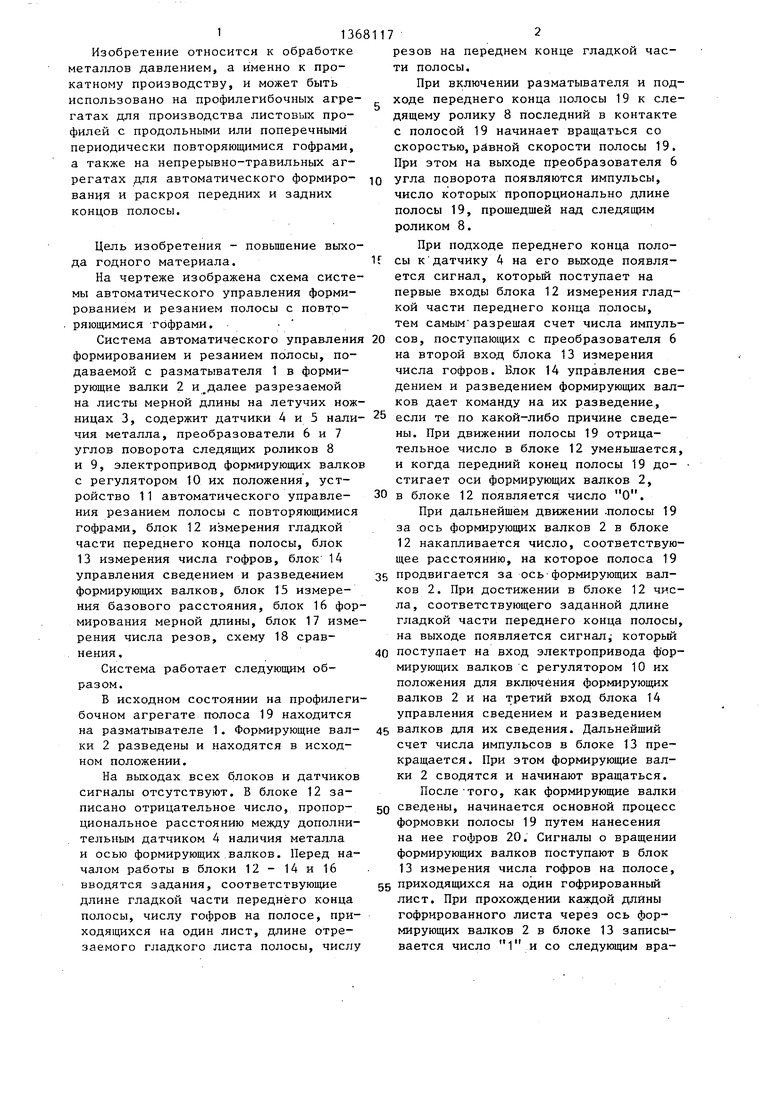

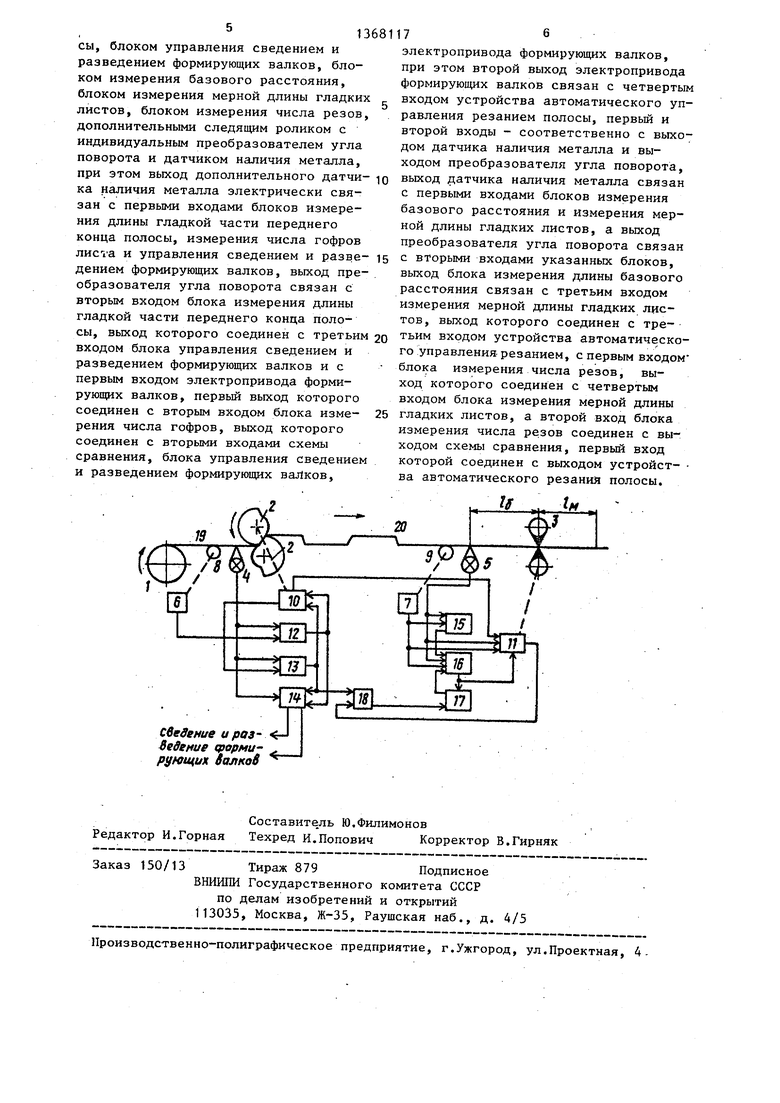

На чертеже изображена схема системы автоматического управления формированием и резанием полосы с повтр- . ряющимися тофрами.

Система автоматического управления формированием и резанием полосы, подаваемой с разматывателя 1 в формирующие валки 2 и далее разрезаемой на листы мерной длины на летучих ножрезов на переднем конце гладкой части полосы.

При включении разматывателя и под

ходе переднего конца полосы 19 к сле Ьо дящему ролику о последний в контакте

с полосой 19 начинает вращаться со скоростью, рйвной скорости полосы 19. При этом на выходе преобразователя 6 ТО угла поворота появляются импульсы, число которых пропорционально длине полосы 19, прошедшей над следящим роликом 8.

При подходе переднего конца поло- 1f сы к датчику 4 на его выходе появляется сигнал, которьй поступает на первые входы блока 12 измерения гладкой части переднего конца полосы, тем самым разрешая счет числа импуль- 20 сов, поступающих с преобразователя 6 на второй вход блока 13 измерения числа гофров. Блок 14 управления сведением и разведением формирующих валков дает команду на их разведение.

ницах 3, содержит датчики 4 и 5 нали- 25 если те по какой-либо причине сведе- чия металла, преобразователи 6 и 7 ны. При движении полосы 19 отрица8

углов поворота следящих роликов и 9, электропривод формирующих валков с регулятором 10 их положения, устройство 11 автоматического управления резанием полосы с повторяющимися гофрами, блок 12 измерения гладкой части переднего конца полосы, блок 13 измерения числа гофров, блок 14 управления сведением и разведением формирующих валков, блок 15 измерения базового расстояния, блок 16 формирования мерной длины, блок 17 измерения числа резов, схему 18 сравнения.

Система работает следующим образом.

В исходном состоянии на профилеги- бочном агрегате полоса 19 находится на разматывателе 1. Формирующие валки 2 разведены и находятся в исходном положении.

На выходах всех блоков и датчиков сигналы отсутствуют. В блоке 12 записано отрицательное число, пропорциональное расстоянию между дополнительным датчиком 4 наличия металла и осью формирующих валков. Перед началом работы в блоки 12 - 14 и 16 вводятся задания, соответствующие длине гладкой части переднего конца полосы, числу гофров на полосе, приходящихся на один лист, длине отрезаемого гладкого листа полосы, числу

тельное число в блоке 12 уменьшается и когда передний конец полосы 19 до- стигает оси формирующих валков 2,

30 в блоке 12 появляется число О.

При дальнейшем движении .полосы 19 за ось формирующих валков 2 в блоке 12 накапливается число, соответствующее расстоянию, на которое полоса 19

35 продвигается за ось-формирующих валков 2. При достижении в блоке 12 числа, соответствующего заданной длине гладкой части переднего конца полосы

на выходе появляется сигнал который

40

поступает на вход электропривода формирующих валков с регулятором 10 их положения для включения формирующих валков 2 и на третий вход блока 14 управления сведением и разведением

45 валков для их сведения. Дальнейший счет числа импульсов в блоке 13 прекращается. При этом формирующие валки 2 сводятся и начинают вращаться. После ТОГО, как формирующие валки

50 сведены, начинается основной процесс формовки полосы 19 путем нанесения на нее гофров 20. Сигналы о вращении формирующих валков поступают в блок 13 измерения числа гофров на полосе,

55 приходящихся на один гофрированный лист. При прохождении каждой длины гофрированного листа через ось формирующих валков 2 в блоке 13 записывается число 1 и со следующим врарезов на переднем конце гладкой части полосы.

При включении разматывателя и под ходе переднего конца полосы 19 к сле- Ьо дящему ролику о последний в контакте

с полосой 19 начинает вращаться со скоростью, рйвной скорости полосы 19. При этом на выходе преобразователя 6 О угла поворота появляются импульсы, число которых пропорционально длине полосы 19, прошедшей над следящим роликом 8.

При подходе переднего конца поло- f сы к датчику 4 на его выходе появляется сигнал, которьй поступает на первые входы блока 12 измерения гладкой части переднего конца полосы, тем самым разрешая счет числа импуль- 0 сов, поступающих с преобразователя 6 на второй вход блока 13 измерения числа гофров. Блок 14 управления сведением и разведением формирующих валков дает команду на их разведение.

5 если те по какой-либо причине сведе- ны. При движении полосы 19 отрицательное число в блоке 12 уменьшается, и когда передний конец полосы 19 до- стигает оси формирующих валков 2,

в блоке 12 появляется число О.

При дальнейшем движении .полосы 19 за ось формирующих валков 2 в блоке 12 накапливается число, соответствующее расстоянию, на которое полоса 19

продвигается за ось-формирующих валков 2. При достижении в блоке 12 чиса, соответствующего заданной длине гладкой части переднего конца полосы.

на выходе появляется сигнал который

поступает на вход электропривода формирующих валков с регулятором 10 их положения для включения формирующих валков 2 и на третий вход блока 14 управления сведением и разведением

валков для их сведения. Дальнейший счет числа импульсов в блоке 13 прекращается. При этом формирующие валки 2 сводятся и начинают вращаться. После ТОГО, как формирующие валки

сведены, начинается основной процесс формовки полосы 19 путем нанесения на нее гофров 20. Сигналы о вращении формирующих валков поступают в блок 13 измерения числа гофров на полосе,

приходящихся на один гофрированный лист. При прохождении каждой длины гофрированного листа через ось формирующих валков 2 в блоке 13 записывается число 1 и со следующим вра

щением формирующих валков 2 счет возобновляется.

При подходе переднего конца полосы 19 к следящему ролику 9 последний в контакте с полосой 19 начинает вращаться со скоростью, равной линейной скорости полосы 19.

При этом на выходе преобразователя 7 угла поворота появляются импуль сы, число которых пропорционально длине полосы, прошедшей над роликом 9, и которые поступают на вторые входы блоков 15 и 16. При подходе переднего конца полосы 19 к датчи- ку 5 наличия металла на его выходе появляется сигнал, которьй подается на первые входы блоков 15 и 16. Этот сигнал разрешает прохождение импульсов от преобразователя 7 угла поворо- «та для измерения пути полосы от оси

датчика 5 до оси летучих ножниц 3. Как только передний конец полосы 19 пересекает ось летучих ножниц 3, сигнал с блока 15 поступает на третий вход блока 16. Когда передний конец полосы 19 проходит за ось летучих ножниц 3 на расстояние, равное мерной длине гладкой части листа, на выходе блока 16 появляется сигнал, служащий командой на рез летучими ножницами 3, поступающий в устройство автоматического управления резанием полосы с повторяюш 1мися гофрами, а также на первый вход блока 17 для измерения числа резов на гладкой части переднего конца полосы 19. Порез второго гладкого листа происходит аналогично, только блок 15 в работе уже не участвует. Порез гладкой части переднего конца полосы происходит до тех пор, пока на выходе блока 17 не появляется сигнал, запрещающий работу бло- ка 16, т.е. когда летучие ножницы 3 завершают заданное число резов.

Как только происходит последний рез последнего гладкого листа, на переднем конце полосы 19 начинает работать устройство 11, производя резание основной части полосы с повторяющими- ся гофрами, при этом на выходе блока 16 сигналы отсутствуют. Устройство 11 начинает работу по сигналам от датчика 5, преобразователя 7 датчика гофр (не показан), второго выхо- да электропривода.

При подходе заднего конца полосы к датчику 4 с выхода последнего сигнал снимается, что является разреше5

1

5

5 0

0 в 0 5

17

нием на вьщачу сигнала из блока 13. Этот сигнал выдается как только заканчивается формирование последнего гофра на последнем гофрированном листе. Сигнал с блока 13 поступает на вторые входы в блок 14 для вьщачи из него сигнала на разведение формирующих валков в электропривод формирующих валков и сигнала на останов формирующих валков 2 и в схему 18 сравнения. После того, как формирующие валки разводятся и останавливаются, полоса 19 продолжает двигаться дальше, й окодя через ось формирующих валков 2 и дальше к летучим ножни- цам 3.

Как только происходит последний рез последнего гофрированного листа, сигнал устройства 11 подается на первый вход схемы 18 сравнения, на втором входе которой уже есть разрешение .

Сигнал с выхода схемы 18 сравнения поступает на второй вход блока 17 измерения числа резов и устанавливает его в исходное состояние, а выход блока 17 снимает сигнал с четвертого входа блока 16 формирования мерной длины и тем самым разрешает его работу. Порез заднего конца полосы происходит аналогично переднему, однако отличается тем, что при совершении очередного реза сигнал с выхода схемы 18 каждый раз устанавливает блок 17 в исходное положение. При выходе полосы 19 из-под датчика наличия.металла вся система приводится в исходное состояние. После этого цикл повторяется на новой полосе аналогично.

Формула изобретения

Система автоматического управления формированием и резанием полосы с повторяющимися гофрами, содержащая устройство автоматического управления резанием полосы, электропривод формирующих валков с регулятором их положения, датчик наличия металла схему сравнения, блок измерения числа гофров листа, следящий ролик, механически соединенный с прео.б.разо- вателем угла поворота, блоки управления, отличающаяся тем, что, с целью повышения выхода годного, , она снабжена блоком измерения длины гладкой части переднего конца полоСведение и разведение qjopMU- рующих оалков

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для непрерывного изготовления гофрированных полос | 1987 |

|

SU1496854A1 |

| Способ упаковки рулонов и устройство для его осуществления | 1982 |

|

SU1201192A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Способ непрерывного изготовления металлических обшивок для панелей с утеплителем и устройство для его осуществления | 1989 |

|

SU1735028A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 2006 |

|

RU2330741C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Способ разделения движущейся полосы | 1991 |

|

SU1773596A1 |

Изобретение относится к обработке металлов давлением, а именно к прокатному производству, и может быть использовано на профилегибочных автоматах, предназначенных для производства листовых профилей с продольными или поперечными периодически повторяющимися гофрами, а также на непрерывно-травильных агрегатах для автоматического формирования и раскроя передних и задних концов полосы (П). Цель изобретения - повьше- ние выхода годного материала. При перемещении П 19 за ось формирующих валков 2 в блоке 12 накапливается число, соответствующее расстоянию, на которое П 19 продвигается за ось формирующих валков 2. При достижении требуемого числа в блоке 12 сигнал поступает на входы электропривода формирующих валков, регулятор 10 их положения и блок 14, в результате чего начинается формирование П 19. Когда передний конец П 19 проходит за ось летучих ножниц 3. на расстояние, равное мерной длине гладкой части листа, на выходе блока 16 появляется сигнал, служащий командой на рез летучими ножницами 3. Порез гладкой части переднего конца П 19 происходит до тех пор, пока на выходе из блока 17 не появляется сигнал, запрещающий работу блока 16, т.е. когда летучие ножницы завершают заданное число резов. Затем осуществляется резка гофрированной части П 19 и ее заднего конца. 1 ил. € сл со 05 00

| Пружанский Л.И | |||

| и др | |||

| Автоматическое управление резанием полосы с повторяющими гофрами | |||

| - Механизация и | |||

| автоматизация производства, № 10, 1978, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-23—Публикация

1980-09-08—Подача