«

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для производства перфорированных изделий.

Цель изобретения - повьппение производительности-и качества, а также расширение номенклатуры получаемых изделий.

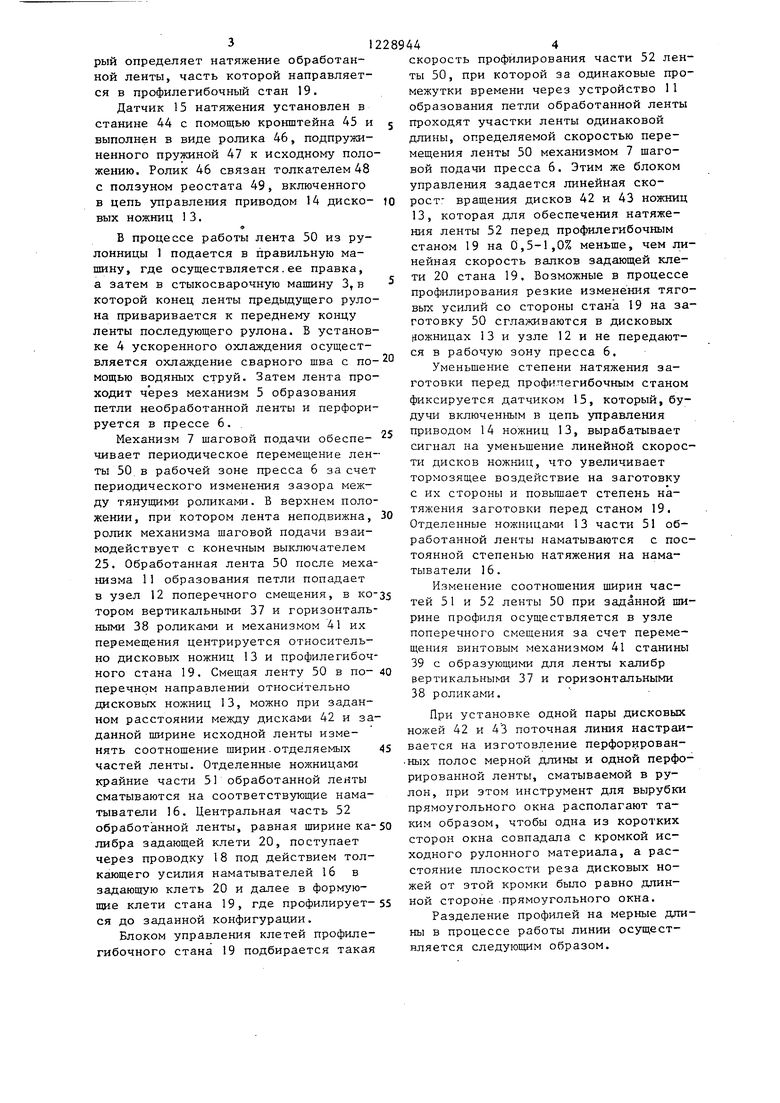

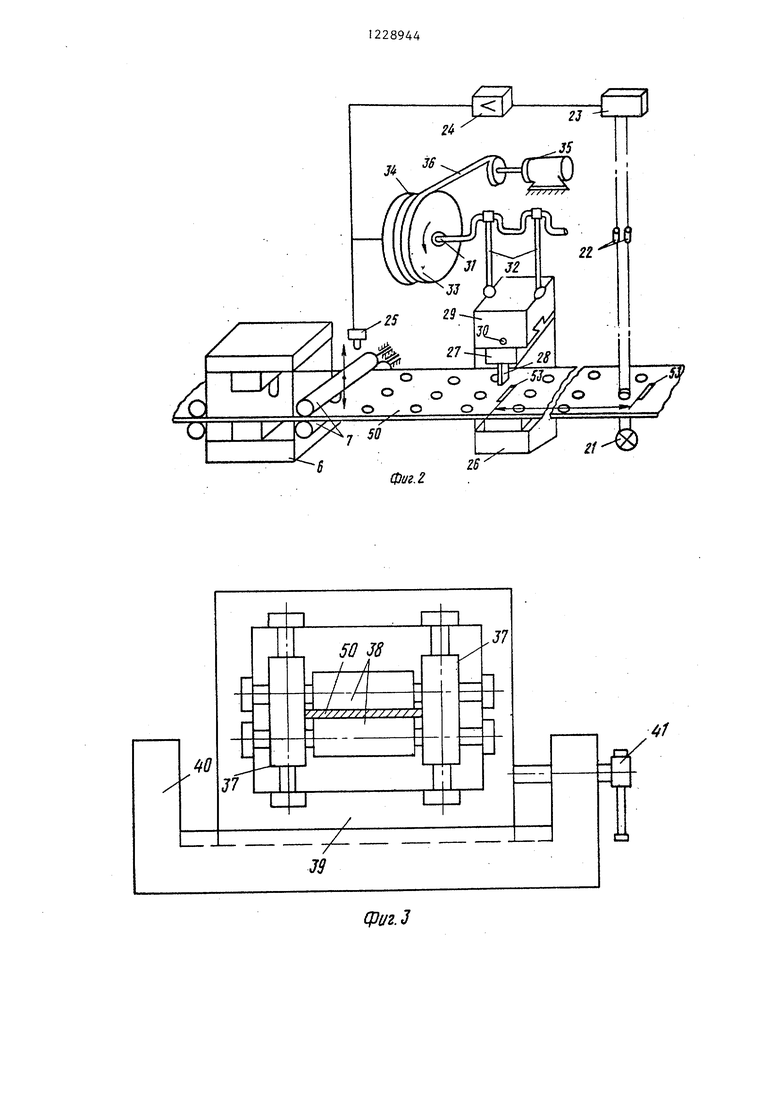

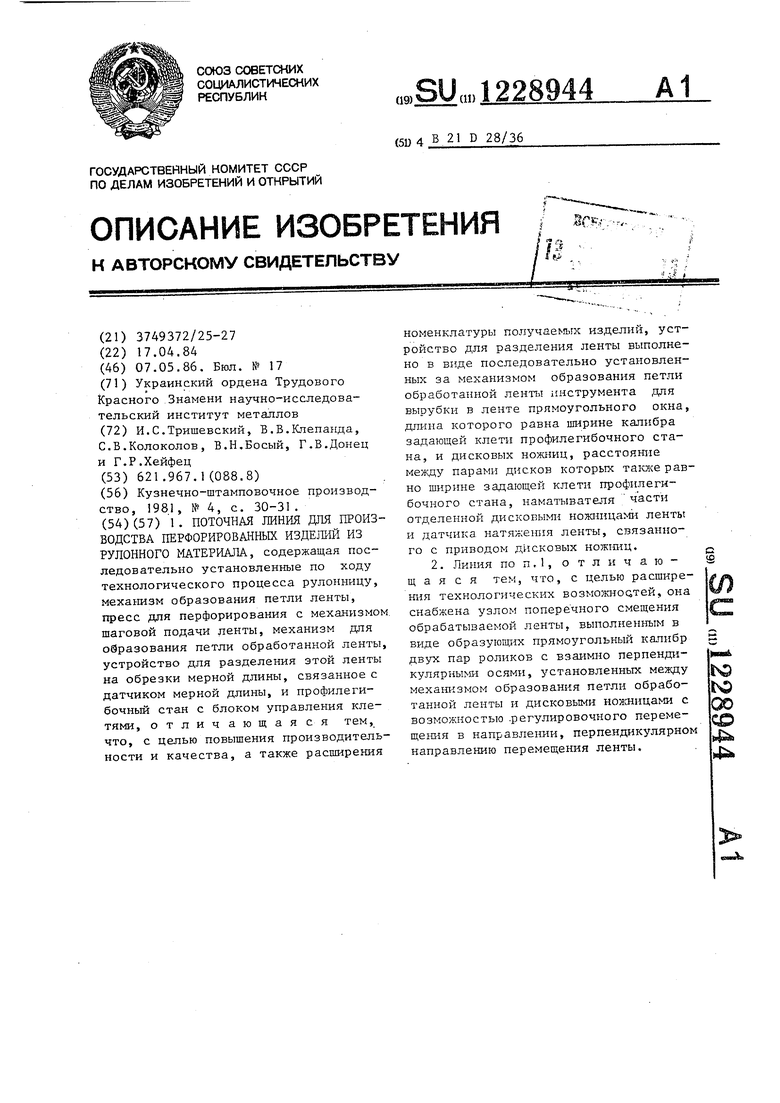

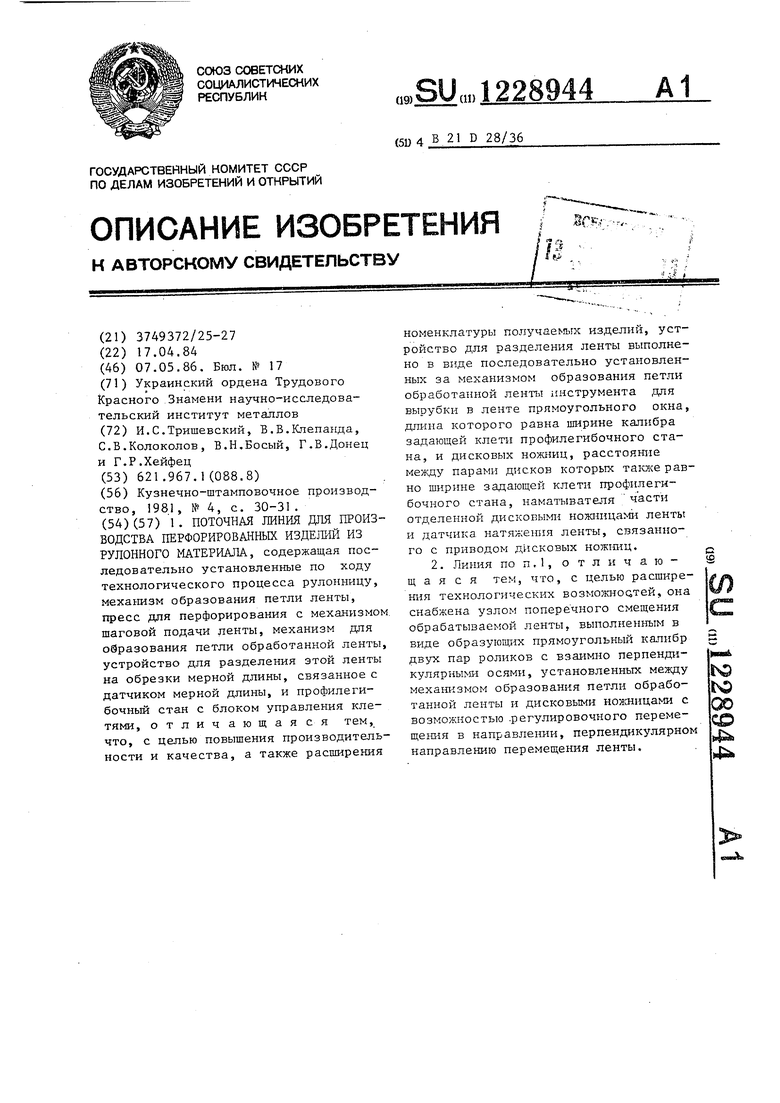

На фиг,1 изображена поточная линия для производства перфорированных изделий, общий вид; на фиг.2 - устройство для разделения ленты на мерные длины; на фиг.З - узел для поперечного смещения ленты; на фиг.4 - момент поперечного разделения на мерные длины при продольной разрезке ножницами обработанной ленты.

Поточная линия для производства перфорированных изделий из рулонного материала содержит рулоншщу 1, правильную мапину 2, стыкосварочную машину 3, установку 4 ускоренного охлаждения, механизм 5 образования петли с верхним расположением петли необработанной ленты, пресс 6 с механизмом 7 шаговой подачи, устройство 8 для разделения с вырубным инструментом 9 и датчиком 10 мерной длины, механизм 11 образования петли обработанной ленты, узел 2 для поперечного смещения обработанной ленты дисковые ножницы I3 с приводом 14„ датчик 15 натяжения обработанной и разделенной ленты, наматыватель 16 дпя отделенной части ленты с приводом 17, проводку 18, профилегибочный стан 19.

Наматыватель 16 снабжен датчиком диаметра рулона сматываемой части ленты (не показан), который связан с приводом 17 наматывателя, что позволяет предотвратить изменение сте- пе1Ш натяжения обработанной ленты перед наматывателем 16 при увеличении диаметра рулона части ленты.

Датчик 15 натяжения о.бработанной ленты связан (стрелки с и с1) с приводом 14 дисковых ножниц 13, которые установлены по обе стороны относительно оси профилирования стана 19, при этом расстояние между дисками ножниц равно ширине калибра задающей ютети 20 профилегибочного стана 19. Привод 14 дисковых ножниц связан (стрелки U и b ) с блоком управления профилегибочного стана 19. Датчик 10 мерной длины состоит из осветителя 21, фотодатчиков 22, блока 23 измр289442

рения и логики, усилителя 24, сблоки- рованного с механизмом 7 шаговой подачи пресса 6 посредством конечного выключателя 25, установленного над

5 верхгтм тянущим роликом механизма 7 шаговой подачи.

Устройство для разделе.ния на мерные длины представляет собой пресс 26, в котором установлен штамп 27 с

10 вырубным инструментом 28. Штамп 27 имеет возможность установочного перемещения в пазу траверсы 29. Фиксиро- вани(2 пробивного инструмента в прессе обеспечивается фиксатором 30. Тра15 верса 29 пресса 26 связана с колен- валом 31 посредством двух шатунов 32 . В свою очередь коленвал связан с маховиком 33.через пневматическую муфту 34. Вращение маховика 33 осущест20 вляется с помощью привода 35 через ременную передачу 36.

Сигнал на срабатывание муфты 34 формируется в усилителе 24 датчика 10 мерной длины. Блокировка усилнте25 ля 24 с механизмом 7 шаговой подачи пресса 6 обеспечивает блокировку устройства для порезки на мерные длины, т.е. его срабатывание только в момент, когда механизм шаговой подачи

30 не перемещает ленту.

Узел поперечного смещения обрабо-- тайной ленты вьшолнен в виде образующих калибр вертикальных 37 и горизонтальных 38 роликов, которые уста5 иовлены в станине 39 с возможностью регулировочного смещения. Станина 39 установлена на направляющих 40 с возможностью перемещения посредством винтового механизма 41 в направлении,

д перпендикулярном направле 1ию перемещения ленты.

Дисковые ножницы 13 представляют : собой две пары верхних 42 и нижних 43 ножей, установленных в подшипни5 ках станины (не показано). Зазор между ве)эхним и нижним ножами 0,5S, где S - заготовки. Расстояние между дисками 42 равно ширине ка- хшбра задающей клети 30 профилегибоч0 ного стана 1.9. Ножницы имеют индивидуальный привод 14 постоянного тока, благодаря чем обеспечивается возможность регулирования вращения ножей, а следовательно, скорости резки поло5 сы. Привод 14 дисковых 13 электрически связан с блоком управления клетей профилегибочного стана 19 и с датчиком 15 (стрелки с нd ) , который определяет натяжение обработанной ленты, часть которой направляется в профилегибочный стан 19.

Датчик 15 натяжения установлен в станине 44 с помощью кронштейна 45 и выполнен в виде ролика 46, подпружиненного пружиной 47 к исходному положению. Ролик 46 связан толкателем 48 с ползуном реостата 49, включенного в цепь управления приводом 14 диско- вых ножниц 13.

9

В процессе работы лента 50 из ру- лонницы 1 подается в правильную машину, где осуществляется.ее правка, а затем в стыкосварочную машину 3, в которой конец ленты предыдущего рулона приваривается к переднему концу ленты последующего рулона. В установке 4 ускоренного охлаждения осуществляется охлаждение сварного шва с по- мощью водяных струй. Затем лента проходит через механизм 5 образования петли необработанной ленты и перфорируется в прессе 6.

Механизм 7 шаговой подачи обеспе- чивает периодическое перемещение ленты 50 в рабочей зоне пресса 6 за счет периодического изменения зазора между тянущими роликами. В верхнем положении, при котором лента неподвижна, ролик механизма шаговой подачи взаимодействует с конечным выключателем 25. Обработанная лента 50 после механизма 11 образования петли попадает в узел 12 поперечного смещения, в котором вертикальными 37 и горизонтальными 38 роликами и механизмом 41 их перемещения центрируется относительно дисковых ножниц 13 и профилегибоч- ного стана 19. Смещая ленту 50 в по- перечном направлении относительно дисковых ножниц 13, можно при заданном расстоянии между дисками 42 и заданной ширине исходной ленты изменять соотношение ширин.отделяемых частей ленты. Отделенные ножницами крайние части 51 обработанной ленты сматываются на соответствующие нама- тыватели 16. Центральная часть 52 обработанной ленты, равная ширине ка- либра задающей клети 20, поступает через проводку 18 под действием толкающего усилия наматывателей 16 в задающую клеть 20 и далее в формующие клети стана 19, где профилируется до заданной конфигурации.

Блоком управления клетей профиле- гибочного стана 19 подбирается такая

скорость профилирования части 52 ленты 50, при которой за одинаковые промежутки времени через устройство 11 образования петли обработанной ленты проходят участки ленты одинаковой длины, определяемой скоростью перемещения ленты 50 механизмом 7 шаговой подачи пресса 6. Этим же блоком управления задается линейная ско- рост вращения дисков 42 и 43 ножниц 13, которая для обеспечения натяжения ленты 52 перед профилегибочным станом 19 на 0,5-1,0% меньше, чем линейная скорость валков задающей клети 20 стана 19. Возможные в процессе профилирования резкие изменения тяговых усилий со стороны стана 19 на заготовку 50 сглаживаются в дисковых (южницах 13 и узле 12 и не передаются в рабочую зону пресса 6.

Уменьшение степени натяжения заготовки перед профилегибочным станом фиксируется датчиком 15, который, будучи включенным в цепь управления приводом 14 ножниц 13, вырабатывает сигнал на уменьшение линейной скорости дисков ножниц, что увеличивает тормозящее воздействие на заготовку с их стороны и повышает степень натяжения заготовки перед станом 19. Отделенные ножницами 13 части 51 обработанной ленты наматываются с постоянной степенью натяжения на нама- тыватели 16.

Изменение соотношения ширин частей 51 и 52 ленты 50 при заданной ширине профиля осуществляется в узле поперечного смещения за счет перемещения винтовым механизмом 41 станины 39 с образующими для ленты калибр рертикальными 37 и горизонтальными 38 роликами.

При установке одной пары дисковых ножей 42 и 43 поточная линия настраивается на изготовление перфорирован- ных полос мерной длины и одной перфорированной ленты, сматываемой в рулон, при этом инструмент для вырубки прямоугольного окна располагают таким образом, чтобы одна из коротких сторон окна совпадала с кромкой исходного рулонного материала, а расстояние плоскости реза дисковых ножей от этой кромки было равно длинной стороне -прямоугольного окна.

Разделение профилей на мерные длины в процессе работы линии осуществляется следующим образом.

При настройке линии в блок 23 измерения и логики вводится информахдая о заданном шаге перфорации и требуемой мерной длине перфорированного профиля. Затем установочным перемеще- нием штампа 27, осветителя 21 и фотодатчиков 22 обеспечивают срабатывание пресса 26 и момент контактирования верхнего ролика механизма 7 шаговой подачи с конечным выключателем 25, блокирующим сигнал усилителя 24 на привод пресса 26. Таким образом, одновременно с перфорацией ленты в прессе 6 осуществляется пробивка в ленте 50 поперечной прорези 53 впрес се 26. Длина прорези 53 соответствует ширине, центральной части 52 обработанной тгенты, которая направляется в профилегиб очный стан 19. Лента 51 передает натяжение на Центральную

часть 52 ленты от воздействия дисков 42 и 43 ножниц 13 до осуществления ими щ)одольной разрезки в месте поперечной прорези 53, после чего часть ленты 52 мерной длины самопроизвольно отделяется от ленты 51 и профилируется в профилегибочном стане 9. Передний конец 54 очередной заготовки для стана 19 при наматывании на наматыватели 16 отделенных частей 51 обработанной ленты перемещается нама- тывателями 16 в проводку 18, а оттуда - в задающую клеть 20 профилеги- бочного стана 19, где она профилируется до заданной конфигурации. Готовые профили 55 пакетируют за станом 19 и отправляют на склад готовой продукции. Туда же отправляют снятые с наматывателей рулоны перфорированной ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный агрегат | 1985 |

|

SU1282933A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1569050A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

X

С

11

rPfJ

-7

/

18

JS

X

фиг.1

1-ki

,°

I IX

( 50

6Z6

фиг. г

l

Л7 J,

.J7

Г -

17

0

X

J7

/

/

42

51

43

Редактор А.Козориз

Составитель В.Морозон Техред И.Попович

Заказ 2334/8 Тираж 783Подписное

ВНРЩПИ Государственного комитета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, наб., д. 4/5

Производственно-полиграфическое предприятие,, г. Ужгород, ул. Проектная, 4

Корректор О-Луговая

| Кузнечно-штамповочное производство, 198.1, № 4, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-05-07—Публикация

1984-04-17—Подача