Изобретение относится к станкостроению и применяется в подшипниковом производстве в контрольно-сортировочных автоматах при отделении брака от годных шаров, а также при разделении шаров по отдельным сортировочным группам в соответствии с результатами контроля их на измерительной позиции автомата.

Целью изобретения является расширение технологических возможностей за счет увеличения диапазона размеров подаваемых деталей.

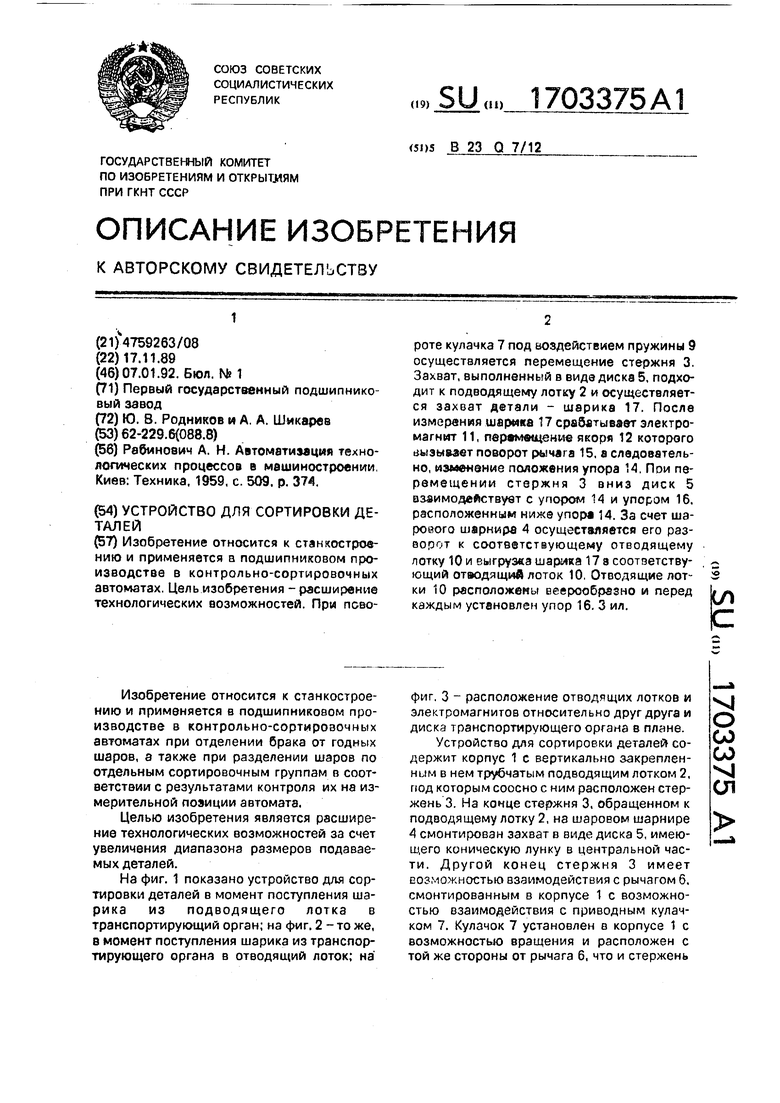

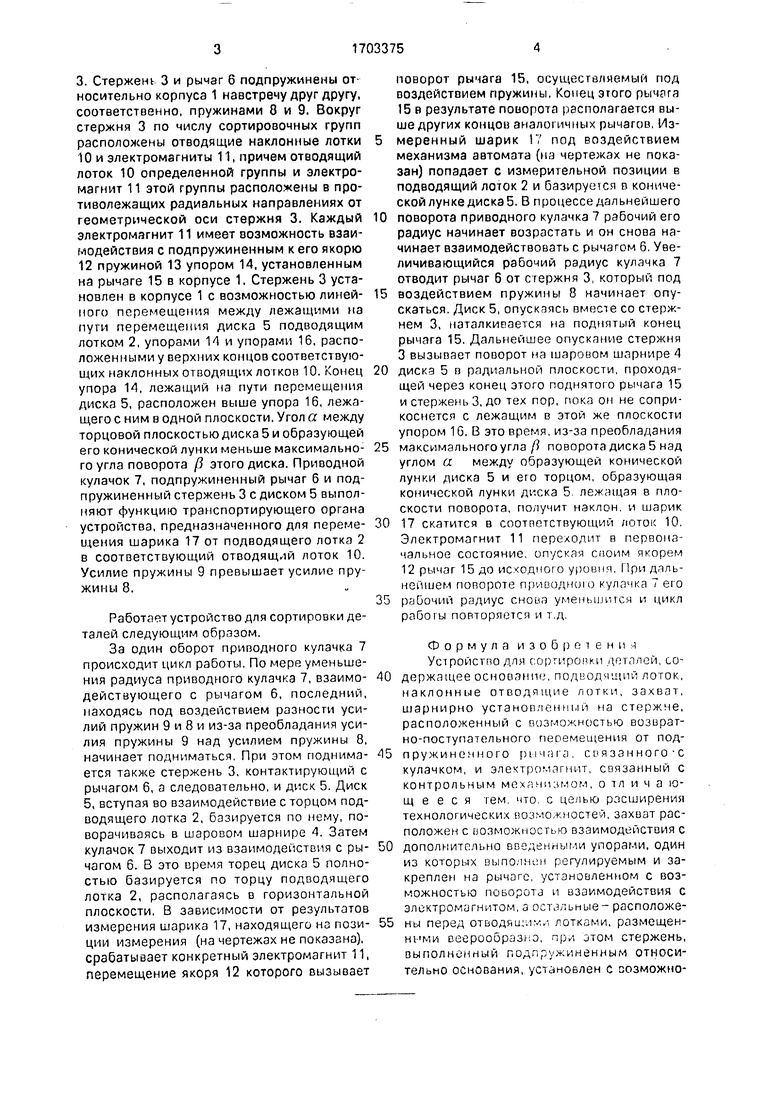

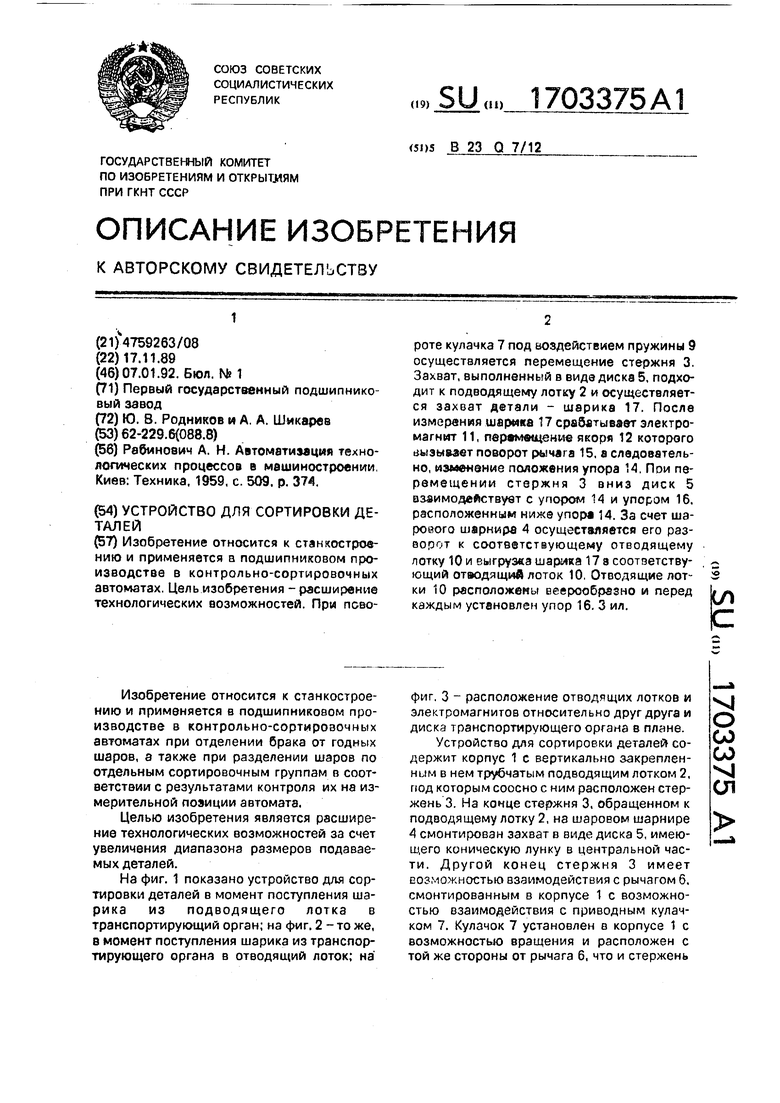

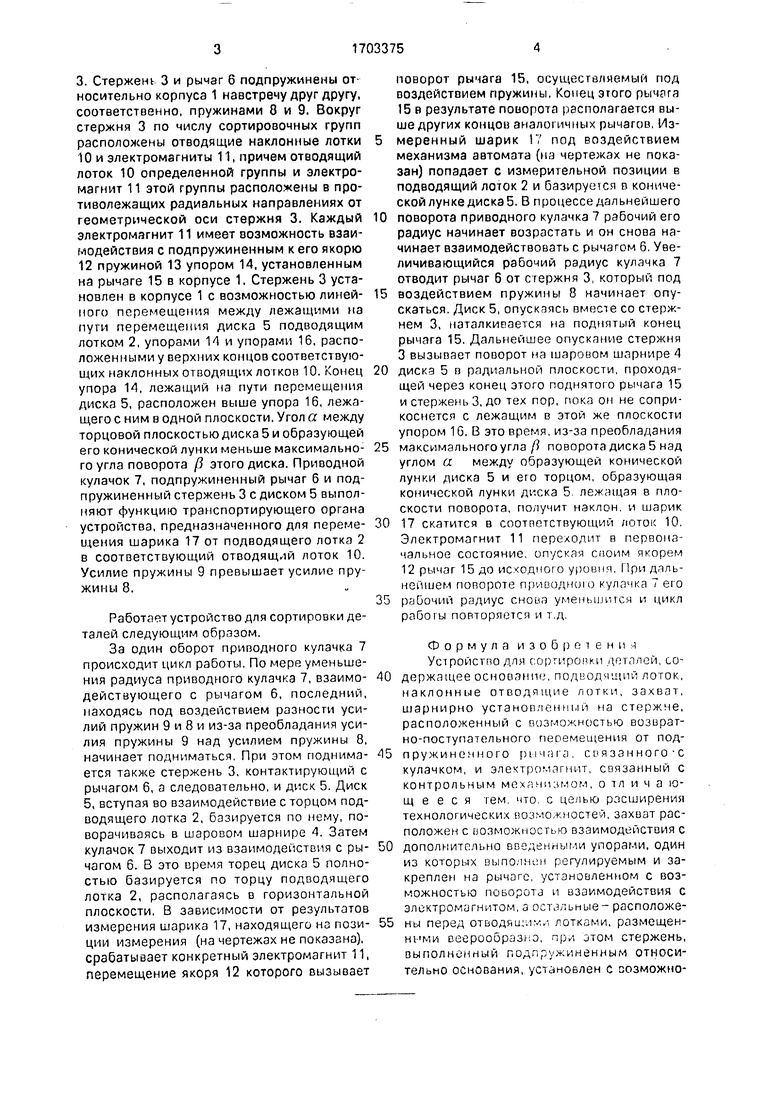

На фиг. 1 показано устройство для сортировки деталей в момент поступления шарика из подводящего лотка в транспортирующий орган; на фиг. 2 -тоже, в момент поступления шарика из транспортирующего органа в отводящий лоток; на

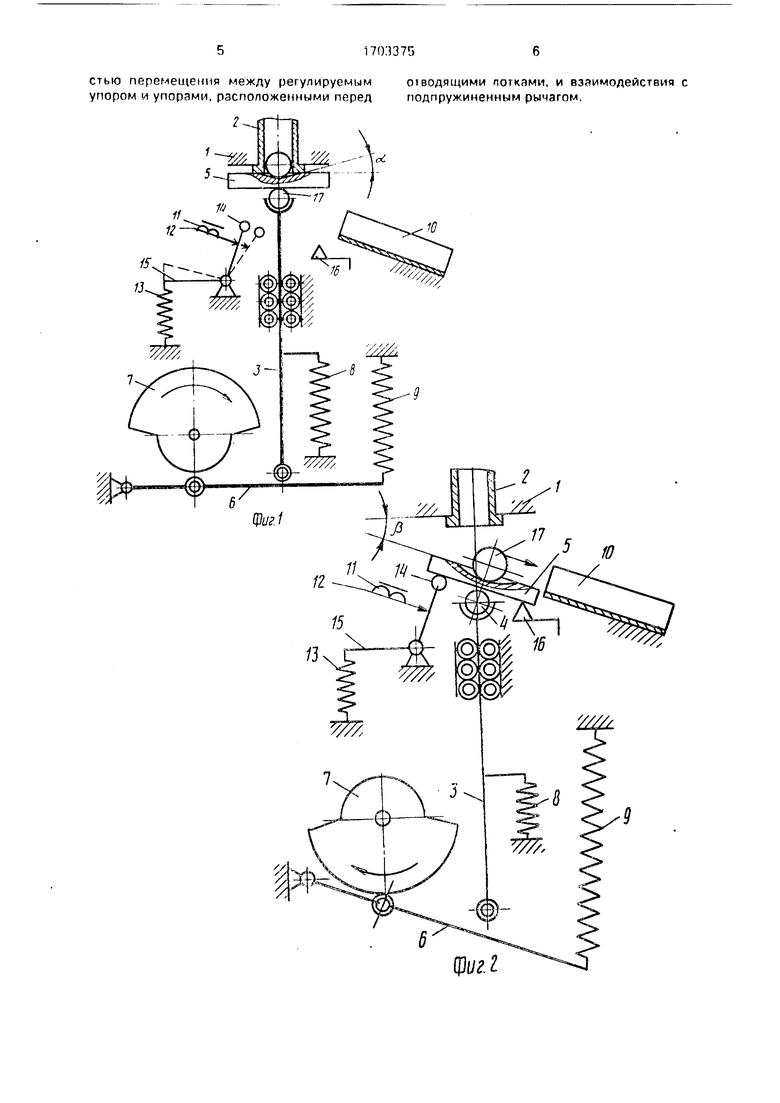

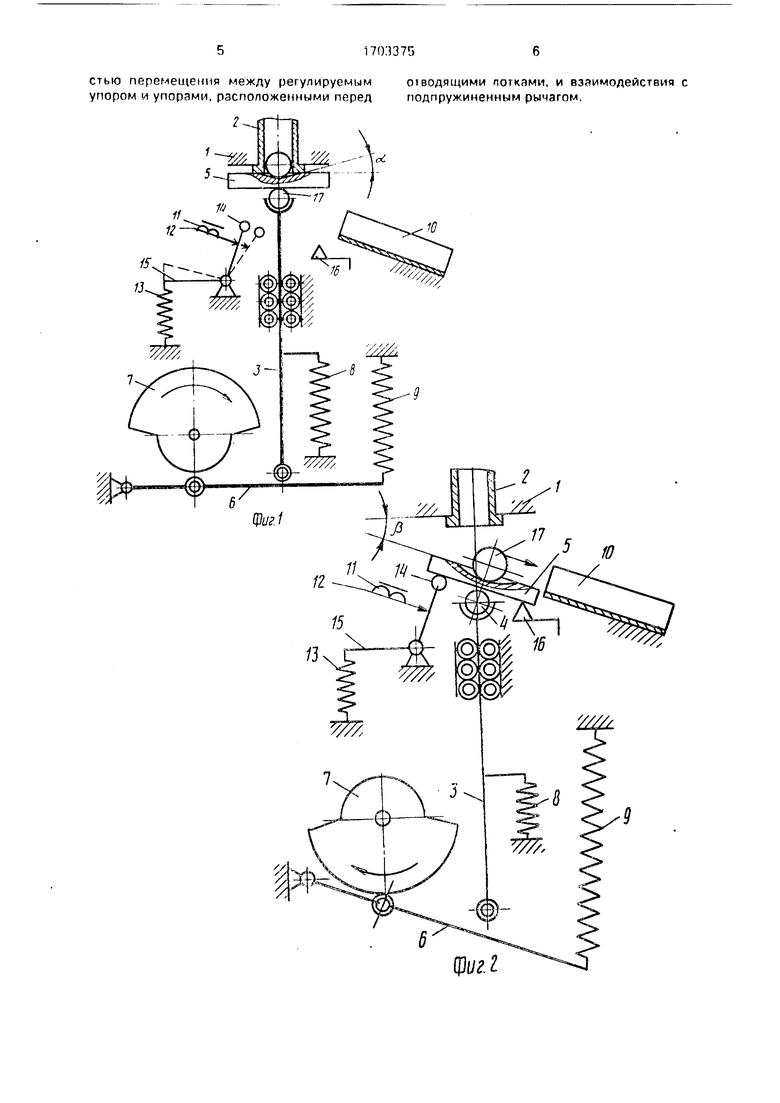

фиг. 3 - расположение отводящих лотков и электромагнитов относительно друг друга и диска транспортирующего органа в плане. Устройство для сортировки деталей содержит корпус 1 с вертикально закрепленным в нем трубчатым подводящим лотком 2, под которым соосно с ним расположен стержень 3. На конце стержня 3, обращенном к подводящему лотку 2, на шаровом шарнире 4 смонтирован захват в виде диска 5, имеющего коническую лунку в центральной части. Другой конец стержня 3 имеет возможностью взаимодействия с рычагом 6. смонтированным в корпусе 1 с возможностью взаимодействия с приводным кулачком 7. Кулачок 7 установлен в корпусе 1 с возможностью вращения и расположен с той же стороны от рычага 6, что и стержень

ч о

CJ W

VJ ел

3. Стержень 3 и рычаг 6 подпружинены относительно корпуса 1 навстречу друг другу, соответственно, пружинами 8 и 9. Вокруг стержня 3 по числу сортировочных групп расположены отводящие наклонные лотки 10 и электромагниты 11, причем отводящий лоток 10 определенной группы и электромагнит 11 этой группы расположены в противолежащих радиальных направлениях от геометрической оси стержня 3. Каждый электромагнит 11 имеет возможность взаимодействия с подпружиненным к его якорю 12 пружиной 13 упором 14, установленным на рычаге 15 в корпусе 1. Стержень 3 установлен в корпусе 1 с возможностью линейного перемещения между лежащими на пути перемещения диска 5 подводящим лотком 2, упорами 14 и упорами 16, расположенными у верхних концов соответствующих наклонных отводящих лотков 10.Конец упора 14, лежащий на пути перемещения диска 5, расположен выше упора 16, лежащего с ним в одной плоскости. Угол а между торцовой плоскостью диска 5 и образующей его конической лунки меньше максимального угла поворота /3 этого диска. Приводной кулачок 7, подпружиненный рычаг 6 и подпружиненный стержень 3 с диском 5 выполняют функцию транспортирующего органа устройства, предназначенного для перемещения шарика 17 от подводящего лотка 2 в соответствующий отводящий лоток 10. Усилие пружины 9 превышает усилие пружины 8.

Работает устройство для сортировки деталей следующим образом.

За один оборот приводного кулачка 7 происходит цикл работы. По мере уменьшения радиуса приводного кулачка 7, взаимодействующего с рычагом 6, последний, находясь под воздействием разности усилий пружин 9 и 8 и из-за преобладания усилия пружины 9 над усилием пружины 8, начинает подниматься. При этом поднимается также стержень 3, контактирующий с рычагом 6, а следовательно, и диск 5. Диск 5, вступая во взаимодействие с торцом подводящего лотка 2, базируется по нему, поворачиваясь в шаровом шарнире 4. Затем кулачок 7 выходит из взаимодействия с рычагом 6. В это время торец диска 5 полностью базируется по торцу подводящего лотка 2, располагаясь в горизонтальной плоскости, В зависимости от результатов измерения шарика 17, находящего на позиции измерения (на чертежах не показана), срабатывает конкретный электромагнит 11, перемещение якоря 12 которого вызывает

поворот рычага 15, осуществляемый под воздействием пружины, Конец этого рычага 15 в результате поворота располагается выше других концов аналогичных рычагов, Измеренный шарик 17 под воздействием механизма автомата (на чертежах не показан) попадает с измерительной позиции в подводящий лоток 2 и базируется в конической лунке диска 5. В процессе дальнейшего

поворота приводного кулачка 7 рабочий его радиус начинает возрастать и он снова начинает взаимодействовать с рычагом 6. Увеличивающийся рабочий радиус кулачка 7 отводит рычаг 6 от стержня 3, который под

воздействием пружины 8 начинает опускаться. Диск 5, опускаясь вместе со стержнем 3, наталкивается на поднятый конец рычага 15. Дальнейшее опускание стержня 3 вызывает поворот на шаровом шарнире 4

диска 5 п радиальной плоскости, проходящей через конец этого поднятого рычага 15 и стержень 3, до тех пор, пока он не соприкоснется с лежащим в этой же плоскости упором 16, В это время, из-за преобладания

максимального угла / поворота диска 5 над углом а между образующей конической лунки диска 5 и его торцом, образующая конической лунки диска 5. лежащая в плоскости поворота, получит наклон, и шарик

17 скатится в соответствующий лоток 10. Электромагнит 11 переходит в первоначальное состояние, опуская своим якорем 12 рычаг 15 до исходного уровня. При дальнейшем повороте приводною кулачка 7 его

рабочий радиус снова уменьшится и цикл работы повторяется и т.д.

Формула изобретение Устройство для сортировки деталей, содержащее основание, подводящий лоток, наклонные отводящие лотки, захват, шарнирно установленный на стержне, расположенный с возможностью возвратно-поступательного перемещения от подпружиненного рычага, связанного-с кулачком, и электромагнит, связанный с контрольным механизмом, о тл и ч а ю- щ е е с я тем, что. с целью расширения технологических возможностей, захват расположен с возможностью взаимодействия с

дополнительно введенными упорами, один из которых выполнен регулируемым и закреплен на рычаге, установленном с возможностью поворота и взаимодействия с электромагнитом, а остальные- расположены перед отводящими лотками, размещенными веерообразно, при этом стержень, выполненный подпружиненным относительно основания, установлен с созможностыо перемещения между регулируемым отводящими лотками, и взаимодействия с упором и упорами, расположенными перед подпружиненным рычагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и сортировки многогранных пластин | 1981 |

|

SU1079309A1 |

| Устройство для измерения диаметров малых отверстий | 1982 |

|

SU1057770A1 |

| Устройство для сортировки плоских предметов | 1983 |

|

SU1169759A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Установка для сортировки по весу шарообразных изделий | 1980 |

|

SU910233A1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

| Автомат для сортировки втулок по внутреннему диаметру | 1981 |

|

SU995896A1 |

| Ориентирующее устройство | 1988 |

|

SU1604558A1 |

| Устройство для сортировки корнеклубнеплодов | 1989 |

|

SU1726063A1 |

| Автомат для сортировки деталей | 1990 |

|

SU1789311A1 |

Изобретение относится к станкостроению и применяется а подшипниковом производстве в контрольно-сортировочных автоматах. Цель изобретения - расширение технологических возможностей. При повороте кулачка 7 под воздействием пружины 9 осуществляется перемещение стержня 3. Захват, выполненный в виде диска 5, подходит к подводящему лотку 2 и осуществляется захват детали - шарика 17. После измерения шарика М срабатывает электромагнит 11, перемещение якоря 12 которого вызывает поворот рычага 15. а следовательно, изменение положения упора 14. Пои перемещении стержня 3 вниз диск 5 взаимодействует с упором 14 и упором 16. расположенным ниже упора 14. За счет шарового шарнира 4 осуществляется его разворот к соответствующему отводящему лотку 10 и еыгрузва шарика 17 а соответствующий отводящий лоток 10, Отводящие лотки 10 расположены веерообразно и перед каждым установлен упор 16. 3 ил.

13

Фыг.З

| Рабинович А | |||

| Н | |||

| Автоматизация технологических процессов в машиностроении, Киев: Техника, 1959, с | |||

| Инерционно-аккумуляторное приспособление для автоматического открывания и закрывания поршневого затвора | 1912 |

|

SU509A1 |

| р | |||

| Устройство для телефонирования по проводам токами высокой частоты | 1921 |

|

SU374A1 |

Авторы

Даты

1992-01-07—Публикация

1989-11-17—Подача